RH热弯管布置的分析比较

王海江, 赵崴巍, 李晓峰

(1.宝钢工程技术集团有限公司,上海201900;2.宝山钢铁股份有限公司,上海201900)

RH热弯管布置的分析比较

王海江1, 赵崴巍1, 李晓峰2

(1.宝钢工程技术集团有限公司,上海201900;2.宝山钢铁股份有限公司,上海201900)

对RH热弯管装置的结构和功能进行了描述,并对热弯管装置常见的3种布置形式进行了分析和比较,以期为今后RH工艺布置和设备选型提供参考和经验,确保RH工艺生产安全高效稳定。

RH精炼工艺;热弯管;工艺布置

0 引言

真空循环脱气法即RH真空精炼法是一种重要的炉外精炼方法,具有处理周期短、生产能力大、精炼效果好、易操作等一系列优点,随着技术的不断进步和精炼功能的扩展,RH在生产超低碳钢方面表现出明显的优势[1-2]。

国内RH真空精炼技术在近10年得到了飞速发展,各大型钢铁企业通过引进消化吸收RH真空精炼装置设备和工艺技术,积累了丰富的生产和设备维护经验,掌握了RH的生产操作技术,力求使精炼工艺生产稳定顺行。而真空槽快速更换技术作为一种有效提高RH作业率的手段,已成为学者和工程技术人员研究的一项重要课题。本文首先对RH热弯管装置的基本结构和功能进行了描述,然后对热弯管的3种布置形式进行了分析和比较,以期为今后RH工艺布置和设备选型提供一些参考,确保精炼装置在炼钢工艺环节中节奏更加合理、功能更加完善、安全更有保证。

1 RH热弯管功能和作用

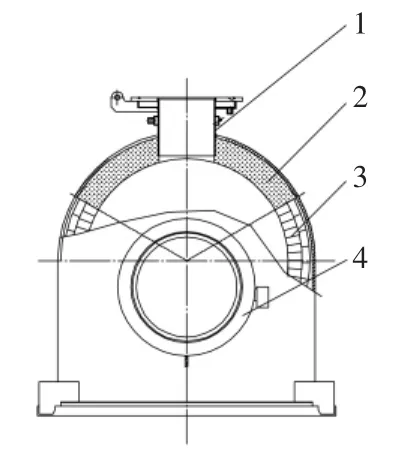

热弯管是RH精炼装置中连接真空槽和真空系统的一段抽气烟道,是必不可少的组成部分。为减少处理过程中的热损失,热弯管通常被设计成倒U型,其本体由钢板焊制,内砌耐材砖,见图1。通常热弯管上部设有顶枪枪孔及枪孔盖、高位摄像机、热电偶等辅助设备,早期的热弯管常设有顶盖。从武钢不同时期RH真空槽的形状可以看出热弯管装置结构形式的变化过程[3],见图2。

图1 热弯管示意图

图2 武钢RH真空槽不同时期的真空槽和热弯管

RH精炼过程中,整个热弯管内部真空度达到67 Pa,真空槽和热弯管内表面耐材一般烘烤至1 200℃,当进行吹氧操作时热弯管内壁的温度可达1 450℃以上。频繁的温度变化、高温烟气的冲刷和侵蚀,要求热弯管的耐材应具备良好的抗热震性和抗冲刷性。热弯管耐材主要由工作层、保温绝热层和外部钢壳组成。较之真空槽下部和浸渍管的耐材侵蚀,热弯管工作层耐材的侵蚀较轻,可用直接结合镁铬砖或一般镁铬砖,有时用镁铬喷涂料或浇注料。保温绝热层一般选用硅酸铝纤维毡,外部钢壳一般采用20 mm厚的钢板。热弯管人孔处由于砌筑复杂采用刚玉尖晶石浇注料。法兰交接面和顶枪枪孔采用硅酸铝耐火纤维毡作隔热材料。在热弯管砌筑过程中,使用高铬火泥加强砖缝的烧结强度及抗侵蚀性能。有些炼钢厂为克服顶部耐火砖脱落,在热弯管顶部区域采用整体浇注,如图3。

图3 热弯管顶部砌筑图

当热弯管镁铬砖残余厚度小于50 mm且难以进行局部修理时,应进行整体更换。一般热弯管使用寿命均在2500炉以上,远超于浸渍管或下部真空槽耐材寿命,因此学者的研究方向主要是无铬化技术方面[4-5]。

2 RH热弯管布置形式和特点

RH精炼装置在各钢厂的工艺布置多种多样,由最初的单室吊笼式、悬臂旋转升降式发展到双槽移动式[6]。就其发展内因来说,首先要满足生产任务的要求,保证上下游物流通畅和匹配,同时考虑设备操作和维护的方便,尽可能地减少钢包运输距离。对于老厂房新建RH装置,应考虑厂房高度对真空槽的吊运、高位料仓和真空系统布置等诸多影响因素。

目前为了提高RH作业率,缩短真空槽更换时间,以配合连铸多炉连浇,双真空槽布置逐渐代替单真空槽布置。采用双真空槽布置后,热弯管布置形式常见的大致分为3种,见图4。

图4 热弯管布置形式

2.1 真空槽和热弯管台车式

双真空槽布置下,采用真空槽和热弯管台车式后,RH精炼装置中心为处理位,两侧为RH待机位。当需更换真空槽时,真空槽台车可将真空槽连同热弯管横移到待机位,然后将另一待机位上的真空槽和热弯管台车横移到处理位,整个台车横移过程只需10 min[7]。采用真空槽和热弯管台车式后RH装置布置和设备特点如下:

1)在线需配2套热弯管,同时每辆台车上有一段水冷弯管用于与真空系统连接。

2)台车上水冷弯管与真空系统的主膨胀节相连,主膨胀节直径约1 600~2 000 mm,重约1 t。当RH处理时台车会有一定晃动,故水冷弯管与主膨胀节连接后,另设一套防倾覆装置用以保证主抽气管道连接。台车横移时主膨胀节处于收缩状态。在待机位对真空槽进行烘烤时,往往采用移动闷盖或烟道小车挡住热气。当台车横移时,应避免热弯管处放出的热气烧坏途经的元器件。

3)由于台车上放置热弯管装置,故真空槽台车外型尺寸和荷载较大。以120 t RH为例,热弯管设备重约16 t,真空槽台车的设备重量约为30 t,长8 000 mm×宽6 000 mm,电机功率约4.8 kW。

4)由于RH处理时热弯管会有一定晃动,在顶枪枪孔处必须通过夹紧汽缸才能保证顶枪密封通道的气密性。

采用真空槽和热弯管台车式后,将吊槽和烘烤放在待机位,在线切换真空槽时间缩短至10 min内,大大提高了RH装置的作业率。有些钢厂为大批量生产的需要,往往采用三车五位式双工位布置,即真空槽和热弯管台车(中间位上)可选择横移至1号或2号处理位,多位切换布置提高了设备的利用率,也降低了设备投资。

2.2 热弯管顶升式

双真空槽布置下,用热弯管顶升式后,RH精炼装置中心为处理位,两侧为RH待机位。当处理位真空槽更换时,待顶升装置将热弯管顶起后,经真空槽台车仅将真空槽横移到待机位,然后将另一待机位上的真空槽横移到处理位,再由顶升装置将热弯管缓慢落下。真空槽台车整个移送过程仅载真空槽移动。

采用热弯管顶升式,较之真空槽和热弯管台车式有如下特点:1)在线仅需一套热弯管,同时配一套热弯管升降装置。热弯管升降装置由3个油缸和导向架及液压系统组成,三点同步由液压系统保证,升降行程一般为300 mm。2)待机位更换真空槽时,可直接将真空槽吊运至维修区。而真空槽和热弯管台车式则需将上面热弯管吊下后,方可将真空槽吊运至维修区。3)由于热弯管下降后就可与固定在平台上的抽气管道密闭相连,从而无需膨胀节保证密闭连接。同时节省一套防倾翻装置,由于水冷弯管整体布置在平台上,抽气时台车只受到向上的力,从而无需防倾翻装置。密封通道可以以法兰的形式与热弯管相连,从而省去了热弯管上的夹紧汽缸装置。4)精简真空槽台车。由于槽台车无需承载热弯管和水冷弯管,台车可以大幅减小,同时2个驱动减速机也可以沿轨道方向分开布置,从而进一步缩小轨距,一定程度上无需再为缩小轨距而选用进口减速机。以120 t RH为例,热弯管设备17 t,真空槽台车的设备重量约为26t,长6500mm×宽5000mm,电机功率约3.7 kW。5)真空槽口设有氮封,为防止热弯管提升后槽口密封条被烧。

采用热弯管顶升式后配套设备布置紧凑,较之台车式配套设备整体省约10 t(以120 t RH为例),整体投资较为经济。热弯管顶升液压系统有一定的维护量。另外由于热弯管口属于高温区,操作不慎容易烧毁液压系统软管。一旦液压系统故障将无法进行RH处理。

2.3 热弯管台车式

该种形式常见于单真空槽布置,由于吊运和烘烤真空槽时间较长,真空槽吊离后无法进行处理,故RH装置作业率较低,因此选用热弯管台车式的RH布置常见于真空处理比例不高的炼钢厂中。若采用热弯管台车后进行双真空槽布置,则需要2套钢包台车、顶升装置及顶枪装置等,整体投资较大,见如图5。

图5 双槽下采用热弯管台车布置示意图

采用热弯管台车后,真空槽可直接布置在平台上。当需要更换真空槽时,先由顶升装置将热弯管顶起,热弯管台车将热弯管横移至待机位后,再对真空槽进行更换。由于没有了真空槽台车,采用热弯管台车后使RH布置的占地面积较小,相应的配套设备也少,以120 t RH为例,1台热弯管台车设备重量为12 t。值得注意的是,若采用此布置形式后,更换真空槽时行车需将真空槽吊出热弯管台车所处平台,故要求行车有足够上极限高度。

对于产量要求不高、厂房比较紧凑的炼钢厂内,可以考虑采用热弯管台车式单槽布置,此种布置设备组成和生产维护相对简单。

3 结论

本文主要对RH热弯管装置的结构和功能进行了描述,并对热弯管3种布置形式进行了比较,见表1。

表1 3种热弯管布置形式比较表

对于产量要求较高、处理周期较短的炼钢厂,推荐采用真空槽和热弯管台车式或热弯管顶升式布置,上述布置下RH精炼装置均可采用双槽布置或三车五位,甚至多工位处理。两者中,真空槽和热弯管台车式发展较早,凭借其灵活性被很多钢厂普遍采用。而热弯管顶升式是近几年发展起来的,它在满足生产和节奏要求的同时使整体布置紧凑,项目投资较为经济。而热弯管台车式设备组成和生产维护相对简单,常见于产量要求不高,厂房比较紧凑的炼钢厂内。

[1] 郁能文.多功能RH精炼过程的数学和物理模拟[D].上海:上海大学,2001.

[2] 徐国群.RH精炼技术的应用和发展[J].炼钢,2006,22(1):12.

[3] 高泽平,贺道中.炉外精炼[M].北京:冶金工业出版社,2005:96.

[4] 周菲菲,邢方圆,姜敏,等.RH精炼炉用无铬耐火材料的研究现状和发展趋势[J].上海金属,2012,34(3):33-38.

[5] 严长权.关于RH处理能力及耐火材料寿命的分析[J].中国冶金,2007,17(11):27-29.

[6] 张鉴.炉外精炼的理论与实践[M].北京:冶金工业出版社,1993:542-543.

[7] 徐汉明.RH真空循环脱气装备选型探讨[C]//RH精炼技术研讨会论文集,2007.

(编辑:昊 天)

TF 804

A

1002-2333(2014)04-0075-03

王海江(1979—),男,工程师,硕士,研究方向为冶金工程咨询和设计。

2014-01-02