制动器活塞的先进车削工艺研究

杨大芳, 王裕喆

(第一拖拉机股份有限公司,河南洛阳471001)

制动器活塞的先进车削工艺研究

杨大芳, 王裕喆

(第一拖拉机股份有限公司,河南洛阳471001)

研究了制动器活塞的先进车削和滚压工艺,以提高表面加工质量和加工效率,最终达到简化工艺流程和降低加工成本的目的。

制动器活塞;表面质量;高速车削;滚压工艺

0 引言

随着刀具材料技术的发展,陶瓷、立方氮化硼、高速硬质合金刀片等适合高速切削的刀具材料被逐步推广应用。与传统车削工艺相比,采用新型刀具的高速切削工艺线速度能够提高80%以上,有效地提高了零件的加工效率及表面加工质量。另外,使用滚压刀具通过挤压加工表面提高表面加工质量在国外也早已广泛应用。

长期以来,我公司在高速车削领域及滚压加工仍为一片空白,对于表面粗糙度小于Ra1.6的回转形零件均采取传统的磨削或抛光工艺。生产效率低下,工人作业环境差、劳动强度大,尤其是磨削工艺还存在着成本高、工装复杂等问题。为此选用合适零件及刀具进行了高速切削工艺试验,在保证零件表面加工质量的同时,能够有效地降低工人劳动强度及加工成本,提高生产效率。

1 工艺技术方案讨论

我公司铸铁材质的制动器活塞产量特别大,零件两处外圆表面粗糙度要求均为Ra0.8,过去采用“粗车零件→半精车零件→磨削两外圆→抛光倒角”工艺流程完成零件外圆的加工,外圆表面粗糙度不易保证,且存在工序繁琐,质量受人为因素影响大,工人作业环境脏乱差,生产效率低下等问题。

因此,本文研究了制动器活塞的先进车削工艺,以提高加工质量及效率,简化工艺流程,降低加工成本。

在制动器活塞加工时采用新型车削工艺直接车削完成该零件精加工,即采用合适的数控设备、工装、刀具等在原有半精车工序后增加精车内容,取消原磨床加工工序,从而既可保证零件表面质量,有效地提高加工效率,又能减少使用加工设备,降低零件加工成本。因此,该技术的研究对有高表面质量要求的回转类零件加工具有重要意义。

2 方案实施情况

2.1 工艺改进

通过学习新加工工艺技术并对制动器活塞进行工艺分析研究后,决定选用数控车床作为工艺研究加工设备,夹具仍使用原半精车卡盘,刀具采用高速切削的机加刀具或滚压刀具。

所研究的零件制动器活塞如图1所示。

零件材料为高强度铸铁,硬度为200~220HB。

原精加工工艺:磨外圆D1、D2、D3→车倒角、抛光。

新加工工艺:半精车外圆D1、D2、D3及倒角,留0.1 mm精车或滚压余量→精车或滚压外圆D1、D2、D3及倒角。

图1 制动器活塞简图

2.2 精心选择刀具

工步1采用一把半精车外圆车刀,工步2采用一把精车外圆车刀或外圆滚压刀,精加工完成后,保证外圆尺寸及粗糙度要求。

1)采用高速车削工艺来完成精加工。在试切削中,多数刀具厂家的硬质合金刀片都能满足产品质量要求,但各家刀片的使用寿命有很大差异。在批量生产试验中发现伊斯卡公司和瓦尔特公司生产的硬质合金刀片具有较高的性价比,在保证我公司制动器活塞在材质、尺寸精度、表面加工质量等方面的技术要求下加工的零件数最多。

伊斯卡刀片特点是车削时采用独特断屑槽设计以及倒棱设计实现切削的加工方法,提高了加工表面的光洁度。新切削材质和新槽型的独特组合帮助新一代可转位刀片在车削时实现最高性能。在许多情况下,性能提高可达75%,这在很大程度上依靠耐磨氧化铝涂层的最新优化微观结构。对前刀面额外进行特殊后处理,使得在涂层中产生压应力,从而可有效地防止刀刃断裂。

瓦尔特刀片特点是刀片配备通用MK5槽型。MK5槽型的突出特点是开放式断屑槽与稳定的倒角相组合,确保轻快切削,而且刀刃能承受断续切削、铸件砂皮或材料硬度的变换。材质为WKK10S的刀片是干式加工的首选,具有良好的耐磨性和较高的切削速度,特别适用于连续切削或轻微断续切削。此外还可用于表面硬度在40~61HRC之间的渗碳钢的软硬加工。材质为WKK20S的刀片应用范围广泛,既可以用于干式加工,也可以用于湿式加工。在断续切削、贯穿孔和铸件砂皮切削中都有良好的表现。

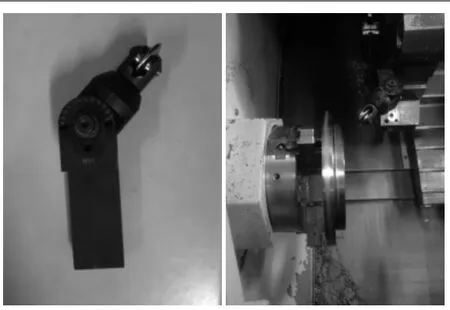

图2 使用先进刀片精车情况及车后效果

2)先采用高速车削工艺完成半精加工,再采用滚压方式完成零件的精加工。在试切削中,滚压切削参数的设置很重要,通过精心调整切削参数后,各刀具厂家的滚压刀都能满足零件加工质量要求。但在实际操作中需要反复试验寻找到适合所加工材质的切削参数。

滚压加工是将高硬度且光滑的滚柱与金属表面滚压接触,使其表面层发生局部微量的塑性变形后得到改善表面粗糙度的一种塑性加工法。被滚压加工的工件不仅表面粗糙度瞬间就可以达到Ry0.1~0.8,而且在加工面硬化后其耐磨性得到提高的同时,抗疲劳强度也增加了30%。

滚压加工工艺参数的选取非常重要:滚压余量的大小决定了所需滚压力的大小,而滚压力的大小又直接影响滚压效果。如滚压余量过大,滚压刀会迅速磨损,导致工件表面质量下降;如滚压余量过小,则达不到预期加工的目的。因此,应在保证滚压精度的前提下尽量选择最小滚压余量。加工前应对相同材质、相同尺寸的试件进行试滚压,以确定最佳滚压参数。对于本文研究的活塞,当转速为400 r/min、进给速度为0.1 mm/r、滚压余量为0.05 mm,时滚压效果最佳。

宁波市精恒凯翔滚压刀具使用情况如图3。

德国宝力士滚压刀具使用情况如图4。

通过各滚压刀具的试验得知,滚压刀具使用寿命非常长,在大批量生产中具有很高的性价比。试验中发现半精车加工表面质量越高,其滚压后的表面质量越好。在实际生产中,通常前期在切削参数调整中会消耗大量的调整工时,但在刀具切削参数调整到最佳状态后,将表现出较高的加工效率;由于滚压刀的耐用度非常好,不必频繁换刀片,因此在生产中表现出了较高加工效率和较低的使用成本。

图3 宁波市精恒凯翔滚压刀具使用情况

图4 德国宝力士滚压刀具使用情况

由于滚压加工工艺可简单地、低成本地进行零部件的精密加工,因此在以汽车产业为首的精密机械、化学、家电等产业得到了广泛地应用,并在其产品设计和零件加工中发挥了很大的优势。

总之,高速精车和滚压这两种精加工方法在保证高表面质量要求的前提下最优地简化了工艺流程,使生产效率大大提高。同时,通过高速车削和滚压相结合的方式能更好地减少刀具损耗,最终实现降低加工成本的目的,并为我公司类似回转零件的精加工提供了更优的工艺解决方案。

3 工艺研究成果

项目实施后,我公司掌握了采用以高速车削保证零件表面质量的加工技术,并将其试用于制动器活塞批量加工生产当中,零件表面粗糙度达到Ra0.8。该项技术还可推广应用至其他类似的盘类零件的加工中,从而将大大提高类似零件的加工效率,同时该加工方法可降低工人劳动强度,避免了使用磨床带来的大投资,改善了磨削的脏乱环境,减少了现场操作工人。为新产品试制提供了多种加工方式,大大缩短了新产品研发周期。具体表现为加工时间缩短为原来的三分之一,生产效率提高了数倍,并且减少了使用磨床,节省了磨床运行维护成本及操作者的人工成本。通过项目的实施,为类似盘类零件的高表面质量要求提供了多种高效的工艺解决方案。

总之,通过探索研究先进刀片及滚压刀具,为推动机械加工工艺技术的发展提供了有力的技术支撑。在实际应用中可通过改变切削参数、提升毛坯质量、引进先进刀具及改变加工工艺等方法来改进零件加工。这些方法为后续的机械加工工艺设计提供了高效的工艺解决方案。对提升我国加工工艺水平具有重要的意义。

(编辑:启 迪)

TH 162

B

1002-2333(2014)04-0239-02

杨大芳(1982—),男,工程师,主要从事大马力轮式拖拉机壳体类零件加工工艺研究。

2014-01-04