硫化铅锌矿分速分支浮选新技术工艺试验研究与应用

陈树锦

(广东广业云硫矿业有限公司,广东云浮 527343)

硫化铅锌矿分速分支浮选新技术工艺试验研究与应用

陈树锦

(广东广业云硫矿业有限公司,广东云浮 527343)

介绍了某硫化铅锌矿石采用分速分支浮选新技术工艺的试验研究与应用效果,采用分速分支新技术工艺不仅实现了早收快收高质量的铅锌矿物,而且对慢浮难浮的铅锌矿物在后续的浮选过程中得到较好的回收,获得同等的铅锌浮选综合指标,同时可减少浮选机配置容积,减少金属循环量与流失量,节能降耗,选矿经济效益明显。

铅锌浮选分离;分速分支浮选新工艺;技术指标;节能降耗

对复杂硫化铅锌矿浮选的研究历来是选矿工作者关注的课题,目前在浮选工艺技术方面的研究已取得了较好的进展,并在生产中取得了显著的经济效益。硫化铅锌矿因矿物嵌布组分不同而使其在浮选过程中有不同的浮选行为。根据硫化铅锌矿不同的浮选行为差异,开展分支分速浮选新技术工艺试验研究,试验确定铅锌硫矿物可浮性差异、快速地对快浮高质量的铅锌矿物优先分离,实施短流程作业,体现早收、多收、快收的原则,余下对慢浮难浮选的铅锌矿物在后续浮选工艺中回收,从而达到提高铅锌资源的综合利用效率的目的。

1 试样性质

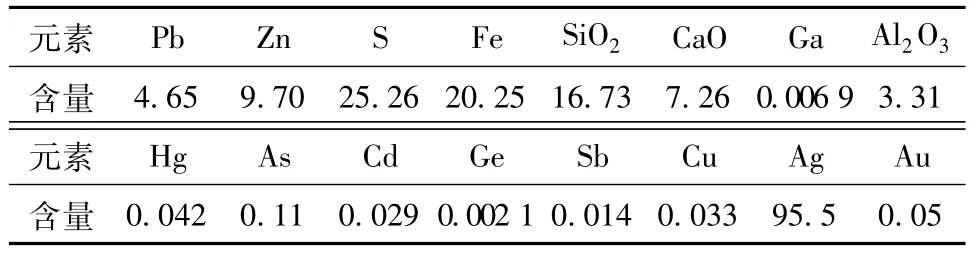

试验矿样取自某选矿厂粉矿仓前的运输皮带上,与当时的生产原矿同步,矿石的化学成分分析结果列于表1。

该试验矿样矿石类型主要为复杂的致密状硫化铅锌矿,主要金属矿物为方铅矿、闪锌矿、黄铁矿,含量约占60%(其中黄铁矿含量高达40%);银矿物主要是银黝铜矿和深红银矿,伴生于铅锌矿物中;脉石矿物为石英、方解石和白云石等。各种矿物的共生关系非常密切,溶蚀交代现象比较严重,在黄铁矿、闪锌矿和脉石矿物的间隙或裂隙中充填着细粒方铅矿。矿石中方铅矿、闪锌矿、黄铁矿呈中细粒不均匀嵌布,部分黄铁矿的浮游活性较好,属难选的高硫铅锌矿。

表1 试样化学成分分析结果 %

2 铅矿物分速分支试验研究

2.1 铅粗选浮选速度试验

将试样磨至细度为-74μm占85%,加入石灰作为矿浆的pH调整剂,以H(混合捕收剂)为捕收剂、松醇油为起泡剂,经石灰用量、H(混合捕收剂,丁黄药与乙硫氮1∶1混合)用量、松醇油用量条件试验确定药剂制度后,进行铅粗选浮选速度试验以确定不同方铅矿颗粒的上浮速度,试验流程和试验结果分别如图1、图2所示。

试验结果表明,大部分铅矿物的可浮性很好,刮泡时间在1 min时铅粗精矿的回收率为71.72%、品位达29.10%;刮泡2 min的回收率高达84.16%、品位下降为24.24%;随着浮选时间的延长,铅品位持续下降,锌和铁品位有所上升,铅金属回收率的增幅趋缓,刮泡5 min铅的回收率为91.10%、品位为17.72%。试验还表明,在高碱条件下方铅矿的可浮性最好,黄铁矿的可浮性次之,部分黄铁矿的上浮速度较快,未活化闪锌矿的可浮性最差。

图1 铅粗选浮选速度试验流程

图2 铅粗选铅品位、回收率与浮选时间关系曲线

2.2 铅矿物分速分支条件试验

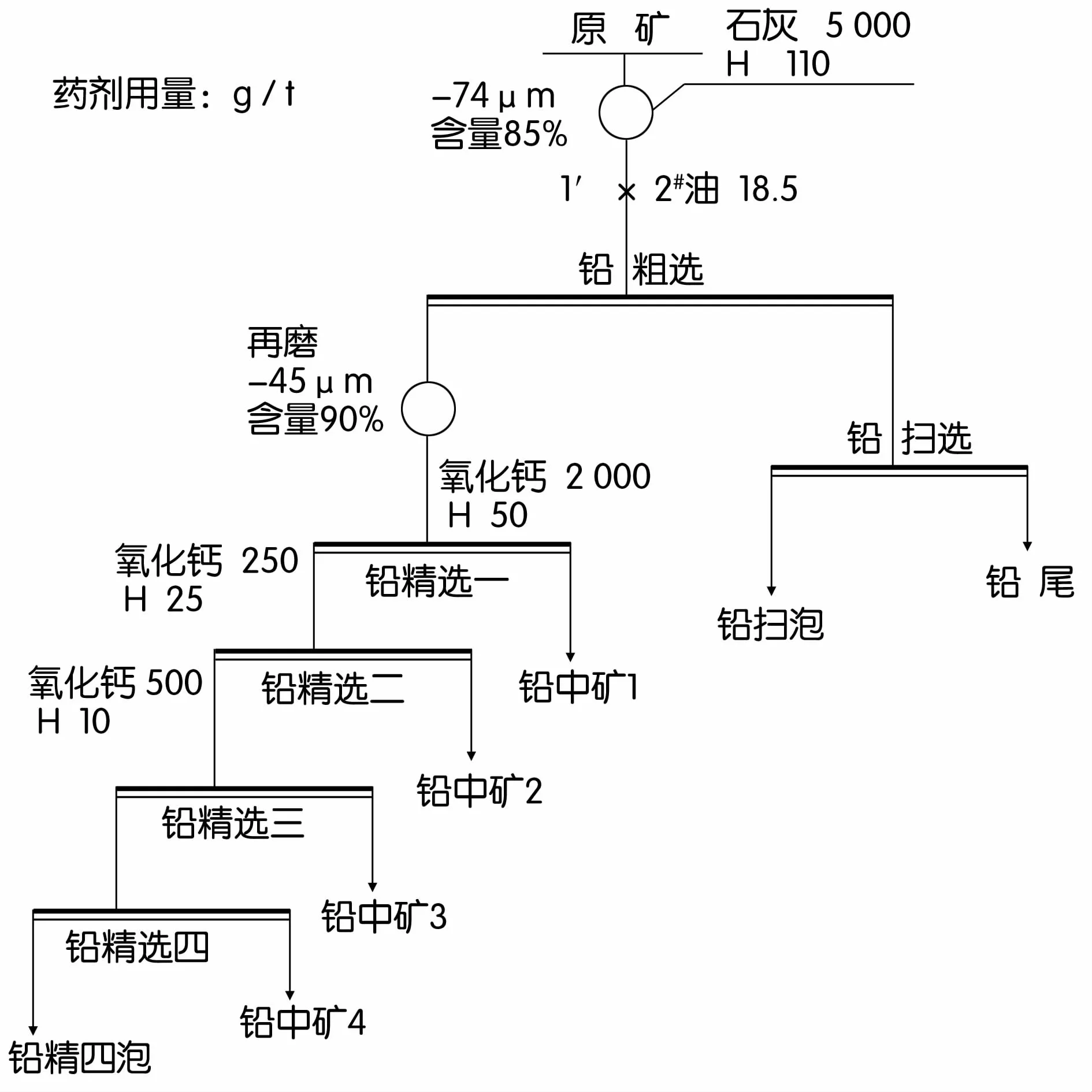

根据铅粗选品位及回收率与浮选时间关系曲线,确定铅分速分支浮选试验,首先快速粗选的浮选时间为2 min,其粗精矿经两次快速精选后,可获得品位高达70.55%的快速浮选铅精矿(含锌1.90%)、回收率为55.59%。铅粗选2 min后至6 min刮出的铅粗泡(低铅粗泡)进行再磨和精选试验,分速分支工艺流程如图3所示,图中H为混合捕收剂(丁黄药与乙硫氮1∶1混合),试验结果见表2。

通过反复的比较与相关的药剂条件试验,在开路条件下,选择不同的入选品位,进行快速精选与低精选作业条件试验。低铅粗泡铅品位在6%~9%,经过再磨后进入低铅精选作业,经过四次精选作业,通常可获得低铅精矿品位为55%以上的指标。

试验表明,铅分速分支浮选工艺可根据浮选时间来控制快速铅精选给矿品位的高低或金属量的多少,过高或过低的铅精选给矿对快速铅精选和低铅精选的结果有不同的结果。添加不同的药剂制度有不同的结果,在铅快速精选中加入少量的捕收剂,高铅精矿的品位有所下降,而铅的回收率则有所提高;石灰用量较多时可提高铅精矿的品位,而回收率变化不大。此外,有机抑制剂KS对黄铁矿有强烈抑制作用,其用量增加时铅精矿品位有所提高,但使用量过大时会抑制铅、铁连生体,铅的回收率下降。

图3 铅分速分支浮选工艺流程

同时,铅粗选泡沫含有大量的铅铁和铅锌连生体,必须再磨以提高单体解离度,其细度要求为-40μm占90%。试验表明,在相同的药剂条件下,随着再磨细度的提高,铅精选泡沫的品位也相应提高,但过高的磨矿细度又会引起铅回收率的下降。

2.3 铅矿物常规浮选流程试验

铅矿物常规浮选工艺开路流程如图4所示,图中H为混合用药(丁黄药与乙硫氮1∶1混合),铅粗选泡沫再磨至-40μm占90%后,经四次常规开路精选可获得品位为64%的铅精矿(含锌2.9%),回收率为6.69%。

图4 铅矿物常规浮选流程

3 锌矿物分速分支试验

3.1 锌粗选浮选速度试验

锌粗选是在铅粗选完成后,对铅尾矿进行选锌矿物的浮选,通常用CuSO4为活化剂、丁基黄药为捕收剂、松醇油为起泡剂,在完成CuSO4、丁基黄药、松醇油等用量条件试验确定药剂制度后,进行锌粗选浮选速度试验,试验流程如图5所示,试验结果锌品位、回收率与浮选时间关系曲线如图6所示。

图5 锌粗选浮选速度试验流程

图6 锌粗选铅品位、回收率与浮选时间关系曲线

试验结果表明,锌矿物的可浮性很好,刮泡1 min锌粗精矿的回收率达到50.63%、品位高达51.30%以上;刮泡2 min的回收率可达65.45%、品位为50.51%,保持在50%以上;随着浮选时间的延长,锌粗精矿品位下降平缓,金属回收率持续上升,刮泡5 min锌的回收率为75.18%、品位为45.83%。

3.2 锌矿物分速分支浮选试验

根据锌粗选品位及回收率与浮选时间关系曲线,确定小型试验锌分速分支浮选试验,锌矿物分速分支浮选工艺流程如图7所示。

图7 锌分速分支浮选工艺流程图

分速分支浮选工艺采用后,锌快速粗选浮选时间为90 s,锌快速粗选泡沫的品位一般可达50%,不加任何药剂直接进行一次快速精选,其泡沫品位高达59.4%、回收率为37.5%;在锌快速浮选粗泡加入石灰1 000 g/t、硫酸铜25 g/t后进行一次快速精选,泡沫品位虽略有下降,但仍可获得品位为57.30%、含铅0.66%的优质锌精矿,其回收率为48.68%。选铅尾矿经2 min锌快速粗选后,补加10 g/t的丁基黄药进行锌的常规粗选,时间为3 min。锌粗选泡沫含锌一般为20%左右,经两次常规开路精选可获得品位为55%的锌精矿、回收率为78%。

锌矿物在分速分支浮选后,有不同锌精选给矿条件,浮选出的最终锌精矿有所不同,但都能达到较高的锌精矿品位,质量较好,部分快速精选与低锌精选试验结果见表3。可见制药控制好药剂条件,锌的快速精选与低锌精选均可达到锌精矿品质要求。

表3 锌快速精选与低锌精选试验结果 %

3.3 锌矿物常规浮选试验

锌矿物常规浮选工艺开路流程如图8所示,锌粗选泡沫直接进入锌精选,在适当的药剂条件下,均可获得锌精矿品位为53%以上、锌回收率为65.0%以上的指标。

小型试验常规浮选流程通常比较简单,但在试验过程中可知,进入精选作业的铅锌金属量或矿浆量均比较多,浮选出的精矿产品量也比较多。

4 铅锌矿物浮选开路与闭路试验

图8 锌矿物常规浮选工艺流程

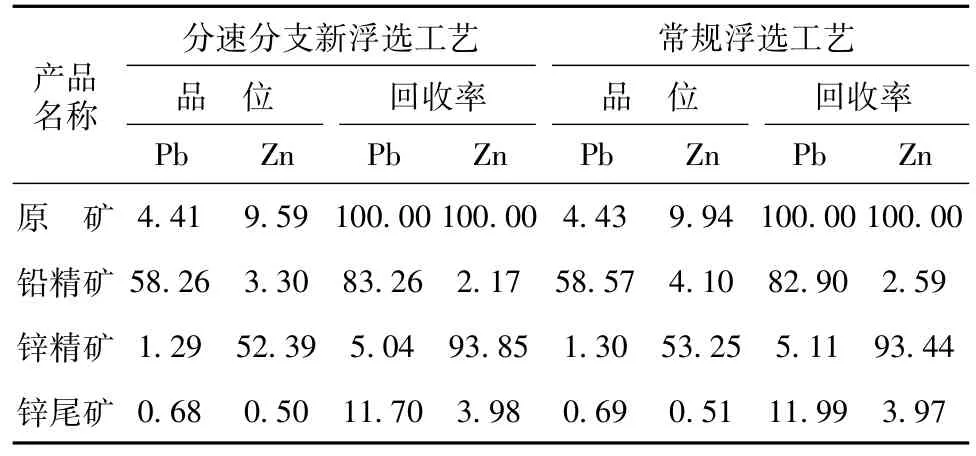

通过上述铅锌矿物分速分支浮选小型试验和相关的药剂条件试验后,确定铅锌分速分选浮选新技术工艺流程,铅锌矿物分速分支新技术工艺闭路试验流程及药剂制度如图9所示,图中H为混合药剂(丁黄药与乙硫氮1∶1混合),DS为腐植酸钠。同期进行铅锌常规浮选工艺流程进行闭路试验对比,试验结果列于表4。

表4 铅锌浮选闭路试验结果 %

从小型闭路试验结果可见,铅锌分速分支浮选新技术工艺与铅锌常规浮选工艺流程都获得较好的结果,但铅锌分速分支浮选新技术工艺流程获得的总铅精矿品位和回收率都比较高,另外铅锌精矿的附含铅锌金属相对比较低。

分速分支新工艺流程药剂用量和常规浮选工艺的药剂用量同期对比结果见表5,可见新工艺流程的药剂用量的石灰、捕收剂及硫酸铜用量都有所减少,抑制剂KS用量稍有增多。

图9 铅锌矿物分速分支新技术工艺闭路试验流程

表5 铅锌小型试验浮选药剂用量对比

5 工业试验与生产应用

根据小型试验结果和大量反复的技术论证,在工业生产上推荐使用铅锌分速分支新技术工艺流程。根据浮选工艺流程试验结果与浮选设备配置计算,新工艺浮选机配置进行了大的调整,总容积比原生产工艺(常规浮选工艺)减少达25%。

铅锌分速分支浮选新工艺流程技术要求:(1)原矿磨矿条件:原矿磨矿细度为-74μm占85%以上,铅粗泡再磨磨矿细度为-40μm 92%以上,与原生产工艺要求相同;(2)分速分支浮选工艺作业,铅锌的浮选均分为快速浮选和低铅、锌浮选作业,分支浮选产生铅、锌精矿;(3)浮选要求将质优易浮的粗粒铅、锌矿物先由快速粗选和快速精选浮选出;中矿按顺序返回。浮选出的铅、锌快精矿及精矿各两部分精矿,最终合并处理为铅、锌总精矿;(4)药剂制度:采用高碱度、矿浆的pH值在11.5以上;铅捕收剂采用乙硫氮和丁黄药配比为1∶1的制备使用;锌捕收剂采用丁黄药,活化剂为硫酸铜;KS作为黄铁矿的强抑制剂,加在铅精选的最后一个作业,抑制黄铁矿,提高铅精矿的质量。

新工艺流程工业生产指标与原生产工艺流程指标见表6,药剂用量对比见表7。工业试验与工业生产结果表明,铅锌浮选过程操作平稳,波动小,能较好地控制满槽、跑槽现象,杜绝了主系统的金属流失,操作调试进展顺利。

表6 铅锌分速分支新浮选工艺与常规浮选工艺工业生产指标 %

表7 新工艺与原生产工艺选矿药剂实际消耗对照表

铅锌分速分支浮选工艺有效地贯彻了能出、早出、快出的思想,避免已解离矿物的过粉碎,提高了铅锌金属的回收率;减少浮选作业的中间循环量,节省了大量的电力成本和药剂成本。

生产应用实践表明,新工艺流程的应用,生产指标与原生产工艺相当,但药剂用量减少,药剂成本减少,选矿药剂成本节约了3.386元/t原矿,使浮选机配置有很大的改变,带来的设备运转电耗亦降低,选矿厂实际用电量明显下降。

6 结 语

1.试验研究结果表明,利用铅锌矿物不同的浮选速度,可先将易浮质优的铅、锌金属快速分选出来,余下的部分按常规浮选处理的方式可行和必要,实施后铅锌总选矿技术指标能达到与原常规浮选工艺流程的同等水平。

2.试验结果表明铅锌分速分支浮选新工艺流程主要选矿技术条件与原常规浮选工艺的基本相同,铅锌快速分选新技术工艺有效地实施早出快出铅锌精矿,减少铅锌矿物过磨和金属量的循环,实际工艺流程缩短,浮选设备配置减少,药剂添加量减少,药剂成本降低,达到了节能降耗的效果。

3.工业生产应用结果表明,铅锌分速分支浮选新工艺流程操作简单方便,明显减少铅金属再磨量和铅锌金属循环量,减少药剂用量,操作波动小,减少金属流失,节能降耗明显,提高选厂的经济效益显著。

4.实施铅锌分速分支浮选新工艺流程,对铅锌金属品位较高和铅锌矿物嵌布粒度粗细不均匀的矿石有明显的效果,该技术工艺也适合其它同类型矿石的浮选过程,具有广泛的推广应用前景。

[1] 胡为柏.浮选[M].北京:冶金工业出版社,1984.

[2] 黄开国,李隆峰,张国祥,等.一水硬铝石型堆积铝土矿的分支浮选[J].轻金属,1982,(2):1-3.

[3] 王众.我国有色金属矿浮选技术的进展[J].金属矿山,2011,(1):81-84.

[4] 朱穗玲,吴熙群,李成必.快速浮选新工艺的研究与应用[J].有色金属(选矿部分),2003,(6):1-5.

New Technology of Speed and Branch Flotation Experimental Research and Application to Lead-zinc Sulfide Ore

CHEN Shu-jing

(Guangdong Guangye Yunliu Mining Industry Co.,Ltd,Yunfu 527343,China)

This paper describes the experimental study and application results of using new technology of speed branch flotation for lead and zinc sulfide flotation separation.It achieves faster and earlier recover of high quality lead-zinc concentrate,and also gets better recovery of lead and zinc in subsequent flotation.It could getequally comprehensive index,reduce the volume of the flotation machine configuration and the amount ofmetalwastage rate cycle,and achieve good economic beneficiation.

lead and zinc flotation separation;new technology of speed branch flotation;technical indicators;energy conservation

TD923+.9

:A

:1003-5540(2014)03-0015-06

2014-03-20

陈树锦(1955-),男,工程师,主要从事选矿生产技术管理及销售工作。