游离磨粒切割法和金刚石线切割法切割SiC的对比

王 磊,王添依,张 弛,张海磊,冯 玢

(中国电子科技集团公司第四十六研究所,天津300220)

新型半导体材料和器件的研究与突破, 常常导致新的技术革命和新兴产业的发展。以碳化硅(SiC)和氮化镓(GaN)为代表的宽禁带半导体材料,是继以硅和砷化镓为代表的第一代、第二代半导体材料之后迅速发展起来的新型半导体材料。SiC半导体材料具有宽带隙、高饱和漂移速度、高热导率、高临界击穿电场等突出优点,特别适合制作大功率、高压、高温、抗辐照电子器件。由于SiC 功率器件可显著降低电子设备的能耗, 因此SiC 功率器件也被誉为带动“新能源革命”的“绿色能源”器件[1]。碳化硅具有高功率密度、低热损耗、强抗辐射能力以及碳化硅与氮化镓的晶格失配率小,因此,它被认为是最有前途的半导体衬底材料[2]。

传统上一般晶棒/ 锭切成片状的方式是内圆切割,这种切割机的刀片刃口厚度在0.28~0.35 mm,加工效率较低,材料损耗大,出片率低,晶片表面质量较低,难以加工硬度大、脆性高以及耐磨性好的材料。并且随着晶圆直径的增大和第三代半导体材料的出现,内圆切割加工受到其本身结构的限制使得切片切割过程逐渐困难,所以内圆锯片切割的加工方式在第三代半导体材料和大直径大批量晶片生产中逐渐被边缘化[3]。随着多线切割[4]技术不断进步,成功地满足了大直径、低损耗和相对较高表面质量的晶片切割需要。现阶段,游离磨粒[5,6]切割法(利用钢线带动游离磨粒、工件和线中间的磨粒对工件进行磨切割)和金刚石线[7]与砂浆配合切割法(将金刚石磨料固定在钢丝表面,加工过程中锯丝上的金刚石直接获得运动速度和一定的压力对硅材料进行磨削加工)已成为两种主要的多线切割晶圆技术。

1 实 验

本实验采用两种方法,即:镀铜钢线配合游离磨粒切割法和金刚石线与砂浆配合切割法对3 英寸SiC 晶锭进行多次切割。方法1:镀铜钢线配合游离磨粒切割法,采用准0.16 mm 镀铜钢线配合5~25 μm 金刚石切割液进行切割;方法2:金刚石线与砂浆配合切割法,采用准0.25 mm 金刚石线与起润滑冷却作用的砂浆配合进行切割。使用奥林帕斯BX51M 微分干涉显微镜对两种方法切割的SiC 晶片进行表面质量进行观测;使用弯曲度测试仪对两种方法切割的SiC 晶片进行弯曲度进行测试;使用测厚仪对两种方法切割的SiC 晶片进行TTV 测试。

2 结果与讨论

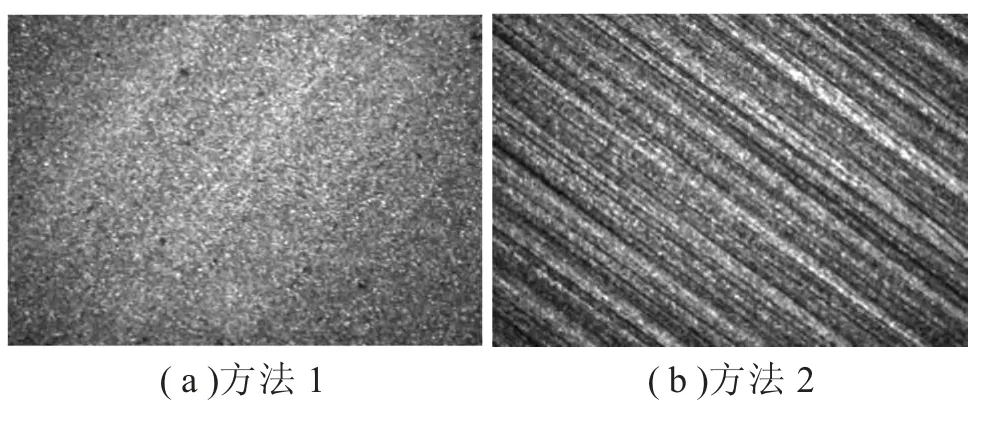

(1)对比两种切割方法切割的晶片表面质量。如图1所示,方法1 与方法2 切割片对比(a 为方法1切片,b 为方法2 切片)。图2所示为在微分干涉显微镜下观察两种方法切割片(a 为方法1 切片,b 为方法2 切片),线痕深度:方法1 优于方法2。

方法1 较方法2 切割用时较长,因钢线走线速度不能过快,当走线速度过快时,砂浆中的金刚石微粉不能进入切口处或在切口处停留时间不足,导致切割能力不足,切割线与晶锭间的挤压摩擦增加,易造成切割线在切口处左右移动,移动易产生特深线痕,而方法2 金刚石切割线走线速度不受客观条件约束,走线速度尽可能快(一般可达机器最大走线速度),这就极大限度地避免了特殊深线痕的产生,但因方法2 走线速度较快,切割效率较高,使其切割时对晶锭表面磨损程度较方法1 严重。

图1 切割片对比

图2 微分干涉显微镜下观察两种方法切割片

3 弯曲度对比

如图3多线切割时两种方法弯曲多变化对比所示,多次切割时,采用方法2 切割后晶片弯曲度波动较小。

如图4多线切割时两种方法TTV 变化对比所示,多次切割时,采用方法2 切割后晶片TTV波动较小。

(1)运用钢线带动游离磨粒的切割方式,砂浆中的金刚石磨粒粒径随切割次数的增加而减小,粒径减小后的金刚石磨粒其切割能力显著下降,在切割力不足的情况下,切割出的晶片弯曲度易增大,切割片普遍偏厚。

(2)在多线切割中,钢线走线速度与切割速度两者相互作用。运用钢线带动游离磨粒的切割方式,其钢线走线速度(相对于金刚石线与砂浆配合切割法)较慢,当钢线走线速度不能满足切割速度要求时,影响晶片切割效率,切割线与晶锭间的挤压摩擦增加,导致切割片弯曲度和TTV 变大。

图3 多次切割时两种方法弯曲度变化对比

图4 多次切割时两种方法TTV 变化对比

4 两种方式优点

4.1 镀铜钢线配合游离磨粒切割法

(1)对于实验室中的小型SiC 切割来说,镀铜钢线配合游离磨粒切割法比金刚石线与砂浆配合切割法更为合算。

在实验室中的小型切割,通常一次切割较少的SiC 晶锭,切割机的切割区不能完全利用,切割过程中为了保证切割顺利完成,常在切割区进行手动跳线,此种跳线会在切割线上留下接口,是切割线不能进行2 次切割,加之SiC 晶体较硬,使用金刚石线与砂浆配合切割法切割时,金刚石切割线起主要磨削作用,使用1 次后金刚石切割线上电镀的金刚石颗粒磨损严重,若进行2 次使用切割力会急剧下降。镀铜钢线配合游离磨粒切割法切割SiC 晶锭时,起主要磨削作用的是砂浆中的金刚石微粉,它不受跳线等客观因素的影响,可重复切割多次;切割时为保证砂浆中的金刚石微粉大量进入切口处,线运行速度较金刚石线与砂浆配合切割法要慢很多,这使得砂浆中的金刚石微粉磨损度要低于金刚石线上的金刚石磨损度,这就使得游离磨粒砂浆能使用更长的时间,对于小型实验室切割来说降低了成本。

(2)导线轮使用寿命更长。使用镀铜钢线配合游离磨粒进行切割时,导线轮V 型槽被游离磨粒侵入,导线轮在切割过程中做高速往复运转,游离磨粒在钢线的配合不易与导线轮发生相对滑动摩擦,对导线轮V 型槽产生磨损较小。而金刚石线与砂浆配合切割时,起主要磨削作用的金刚石是附着在刚线上的,导线轮在切割过程中做高速往复运转时与金刚石线与导线轮发生相对滑动摩擦,对导线轮V 型槽产生较大磨损。

4.2 金刚石线与砂浆配合切割法

(1)切割效率高。使用金刚石线与砂浆配合切割法进行切割时,由于金刚石磨粒固定在钢丝表面,加工过程中钢丝上的金刚石直接获得运动速度和一定的压力对SiC 材料进行磨削加工, 从而大大提高了切割效率。

(2)更加环保。金刚石线与砂浆配合切割法进行切割,砂浆在加工过程中主要起冷却润滑的作用,砂浆主要成分为润滑剂和水(对环境无污染),切割多次后的废弃砂浆对环境无过度污染处理,无需特殊处理;镀铜钢线配合游离磨粒切割法进行切割,砂浆在加工过程中起主要切削作用,砂浆主要成分为金刚石微分和切割油,在切割过程中,金刚石微分起主要磨削作用,切割油起悬浮和带浆作用,切割时由于机箱内不间断地进行高速往复运动,使机箱内温度升高,机箱内的砂浆因高温产生大量油雾,油雾对环境有较大的污染,另外切屑能力下降后产生的废弃砂浆排放后也会对环境造成污染。

5 结 论

镀铜钢线配合游离磨粒切割法和金刚石线与砂浆配合切割法对SiC 晶锭分别进行切割试验,两种切割方法切片:金刚石线与砂浆配合切割法切割的SiC 晶片几何参数更好且稳定(弯曲度和TTV),且加工效率较高,适用于大型生产;镀铜钢线配合游离磨粒切割法切割的SiC 晶片表面质量较好、但用时较长,适用于小型实验。

[1]张波,邓小川,张有润,等.宽禁带半导体SiC 功率器件发展现状及展望[J].中国电子科学研究院学报,2009,4(2):111-118.

[2]徐伟,王英民,毛开礼,等.金刚石多线切割设备在SiC晶片加工中的应用[J].电子工艺技术,2012,33(1):50-52.

[3]吕文利,王理正,刘嘉宾.蓝宝石多线切割设备及切割技术.电子工业专用设备,2013,42(7):28-31.

[4]李保军,冯涛.多线切割工艺中切割线直径对翘曲度影响的研究[J].电子工业专用设备,2009,38(8):16-19.

[5]舒继千,魏昕,袁艳蕊.单晶硅游离磨粒线切割技术研究[J].工具技术,2009,43(1):31-35.

[6]袁艳蕊,魏昕,丁寅.游离磨料线切割的切割液行为综述[J].金刚石与磨料磨具工程,2009,29(6):43-48.

[7]高伟,张景涛,吴平,等.电镀金刚石切割线的种类及制造工艺的研究概述[J].金刚石与磨料磨具工程,2012,32(3):35-45.