磁控溅射ITO 薄膜结构和性能的研究

陈 晨,杨洪星,唐文虎

(中国电子科技集团公司第四十六研究所,天津300220)

氧化铟锡(ITO)薄膜是一种具有代表性地n 型半导体透明导电薄膜, 其最低电阻率达1×10-5Ω·cm 量级,可见光谱范围内透过率90% 以上[1]。此外,ITO 薄膜还具有附着性好、硬度及化学稳定性高等优点,因此被广泛应用于太阳能电池、平板显示器、传感器、透明电磁屏蔽等光电子、微电子和真空电子器件等领域[2]。ITO 薄膜的制备方法包括磁控溅射法[3]、真空蒸发沉积法[4]、脉冲激光沉积法[5]、喷雾热解法[6]、化学气相沉积法[7]、溶胶- 凝胶法[8]等。在众多的方法中应用最广泛的是磁控溅射技术[9]。

近年来,人们对磁控溅射制备ITO 薄膜进行了大量研究,包括沉积温度、溅射气压、溅射功率、后处理等工艺条件对ITO 薄膜结构、电学和光学性质的影响[1,2,9,10],而关于氧氩比(O2/Ar)、溅射时间对其微观结构和光电综合性能的影响则研究很少,且没有明确的最佳工艺参数。氧氩比会影响氧空位的浓度、溅射粒子的能量,物质的氧化程度等,从而使得薄膜的光电性能和微观结构发生变化;溅射时间不同,薄膜的表面形貌,结晶情况,厚度等都会发生一定的变化。因此,确定氧氩比、溅射时间的最佳工艺参数对提高ITO 薄膜的性能具有重要的意义。

本文采用中频脉冲磁控溅射技术制备ITO 薄膜,研究了氧氩比、溅射时间对ITO 薄膜晶体结构、表面形貌、膜厚、沉积速率及光电性能的影响,并确定了氧氩比、溅射时间的最佳工艺参数,获得了方阻为2.55 Ω/□,电阻率为1.46×10-4Ω·cm,可见光范围内平均透过率为81.2%的薄膜。

1 实 验

采用JGP232 型磁控溅射镀膜设备,在玻璃衬底上通过中频脉冲磁控溅射技术制备ITO 薄膜,脉冲频率为20 kHz,衬底规格为11.5 mm×11.5 mm,厚度为1.5 mm。衬底温度为350 ℃,溅射功率为120 W,溅射腔室真空度为5×10-4Pa,溅射时间为45 min(小车行走次数为30 次),溅射气压为0.2 Pa,所用靶材纯度为99.999%的氧化铟锡陶瓷靶,In2O3:SnO2=90%:10%(质量百分数),靶材规格为348 mm×92 mm×7.8 mm,靶间距为60 mm 时,固定氩气流量为40 ml/min,以0.1 ml/min 为梯度,变化氧气流量,实现氧氩比从0.2:40 至0.6:40 的调节,研究氧氩比对薄膜性能的影响。

保证其他工艺参数不变,在衬底温度为350 ℃,溅射功率为120 W,氧氩比为0.4:40,溅射气压为0.2 Pa,衬靶间距为60 mm 时,通过改变小车的行走次数(小车的运动速率为1.5 min/ 次),以5 次为梯度,研究溅射时间对薄膜性能的影响。

薄膜的电阻率由标准四探针测试仪测量,厚度由薄膜厚度测试系统(Spectroscopic Reflectometer Film Thickness Measurement System.)测得,透过率通过7-SCSpec 太阳能电池光谱性能测试系统获得。利用Hitachi S-4800 型场发射扫描电镜(FE-SEM)观察薄膜的表面形貌。

2 结果与讨论

2.1 氧氩比对ITO 薄膜性能的影响

2.1.1 氧氩比对薄膜厚度的影响

将单位时间内,从靶材溅射出来的粒子沉积到衬底上的厚度,定义为沉积速率,它与溅射粒子的沉积速率和再蒸发速率有关,其中,溅射粒子的沉积过程又包括物理吸附和化学吸附,由于磁控溅射过程中,粒子的能量较高,沉积过程主要以化学吸附为主。在薄膜的实际生长过程中,沉积速率大于再蒸发速率,膜层以一定的速率生长[11]。

薄膜的沉积速率可由公式1 计算:

式中,V 为薄膜的沉积速率,n 为膜厚,t 为溅射时间。在溅射气压不变的情况下,氧氩比发生变化,会使单位时间内溅射出的粒子数目、能量不同,薄膜的沉积速率就会发生变化,宏观上则表现为薄膜厚度的变化。薄膜厚度随氧氩比的变化曲线如图1 所示。可以看出随着氧氩比的升高,薄膜的厚度逐渐降低。在溅射气压不变的情况下,随着氧氩比的升高,氩离子的比例相对减少,导致单位时间内轰击出的溅射粒子产额降低,因此,薄膜的沉积速率降低,膜厚变小。

由式(1)可得不同氧氩比下薄膜的沉积速率,见表1。

2.1.2 氧氩比对薄膜电学性能的影响

薄膜的方阻和电阻率随氧氩比的变化曲线如图2 所示。可以看出,随着氧氩比的升高,薄膜的方阻和电阻率逐渐升高。氧氩比主要是从载流子浓度和迁移率两方面影响薄膜的电学性能:ITO薄膜是n 型半导体,它的载流子主要来源于Sn4+对In3+置换以及处于还原态的氧空位。氧氩比的提高,会使薄膜内的氧空位被填充,同时导致掺杂Sn 的氧化,从而使载流子的浓度降低,电阻率升高;另一方面,随着氧氩比的升高,工作气氛中氧原子数目增多,氧原子和溅射原子发生碰撞,使得溅射粒子能量降低,形成的薄膜结构疏松,晶格结构完整性较差,缺陷较多,薄膜对载流子的散射和捕获作用增强,从而导致载流子浓度和迁移率降低,薄膜的电阻率升高。

图1 薄膜厚度随氧氩比的变化曲线

表1 不同氧氩比下ITO 薄膜的沉积速率

图2 方阻和电阻率随氧氩比的变化曲线

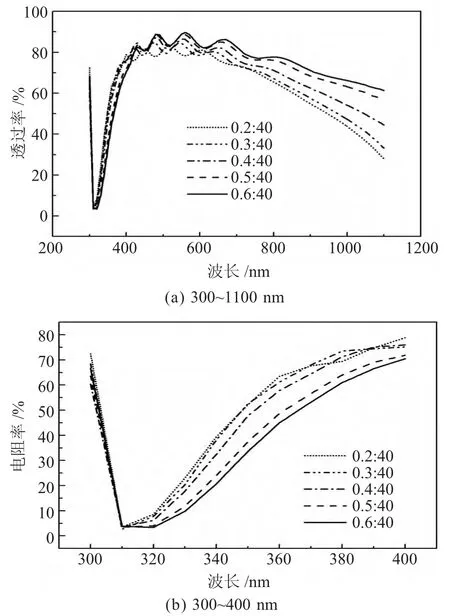

2.1.3 氧氩比对薄膜光学特性的影响

薄膜的透过率随氧氩比的变化曲线如图3 所示,(a)、(b)分别为薄膜在300~1 100 nm 波长范围内和短波方向(300~400 nm 范围内)的透过率随氧氩比的变化曲线图。

由薄膜的透过率与氧氩比的关系曲线图可知,随着氧氩比的提高,薄膜在可见光和近红外波段的透过率逐渐升高,可见光范围内的平均透过率从76.6%升高到了82.7%,氧氩比为0.6:40 时薄膜的光学性能最好。分析认为:当氧氩比较低时,薄膜在反应过程中处于缺氧状态,导致In、Sn 氧化不充分,形成了低价氧化物In2O、InO 和SnO,导致薄膜颜色发黑,透过率降低,随着氧氩比的提高,In、Sn氧化充分,形成透过性能较好In2O3,因此,薄膜的透过率逐渐升高。同时,在近红外波段,氧氩比的提高使得薄膜内的氧空位被填充,载流子浓度降低,自由载流子的吸收作用减弱,透过率升高。

由于Burstein-Moss 效应[12],薄膜的透过率在短波方向的吸收截止边带发生蓝移。从图3(b)也观察到,随着氧氩比的升高,透过率在短波方向的吸收截止边带发生移动,不过这里是右移(也称红移),这是由载流子浓度降低引起的薄膜禁带宽度变窄引起的。

图3 薄膜的透过率随氧氩比的变化曲线

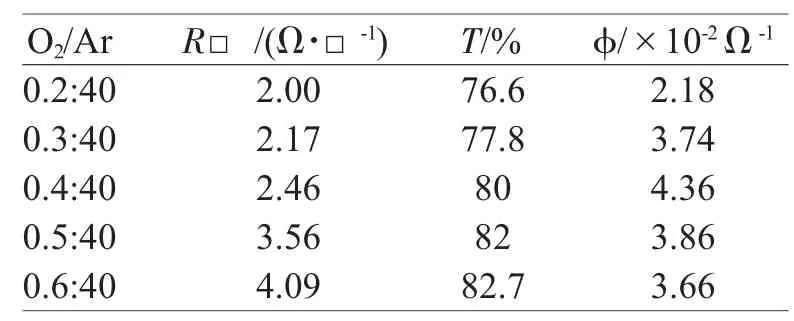

对比图2 和图3 发现,ITO 薄膜的光电性能随氧氩比的变化趋势是相反的:薄膜的电阻率在氧氩比为0.2:40 时最小,而薄膜透过率在氧氩比为0.6:40 时最好,因此,仍需借助品质因子 准,来选择最优的氧氩比,获得光电性能良好的薄膜材料。不同氧氩比下ITO 薄膜的品质因子如表3.2所示,可以看出:当氧氩比为0.4:40 时,准有最大值,为4.36×10-2Ω-1,薄膜的光电性能较好。

表2 不同氧氩比下ITO 薄膜的品质因子

2.1.4 溅射气压对薄膜性能的影响小结

通过对薄膜表面形貌、厚度及光电性能的研究,可得以下结论:

(1) 随着溅射气压的升高,氩离子数目增加,与溅射粒子碰撞几率增大,靶材原子到达衬底时的能量降低,从而使得薄膜的结晶质量和致密度降低,缺陷增多。

(2) 随着溅射气压的升高,薄膜的厚度先增加后减小。

(3) 随着溅射气压的升高,薄膜的电学性能逐渐变差,但可见光和近红外波段的透过率逐渐升高,光学性能逐渐变好。

综合考虑薄膜的各项性能,认为,溅射气压为0.2 Pa 时,薄膜的性能较好,按此条件,可获得方阻为2.55 Ω/□,电阻率为1.46×10-4Ω·cm,可见光范围内的平均透过率为81.2%的薄膜。

2.2 溅射时间对ITO 薄膜性能的影响

2.2.1 溅射时间对薄膜表面形貌的影响

图4 为在不同溅射时间下薄膜的SEM 图,从图中可以看出:在溅射时间较短时,沉积在衬底上的膜层呈现岛状结构,膜层不够致密均匀,随着溅射时间的延长,薄膜的晶粒变大,结晶质量提高,膜层更加致密均匀。

图4 不同溅射时间下薄膜的SEM 图

2.2.2 溅射时间对薄膜厚度的影响

薄膜厚度随行走次数的变化曲线如图5 所示,可以看出:随着溅射时间的延长,薄膜的厚度逐渐增加,并且膜厚和时间的变化呈近似线性的关系,说明薄膜随时间是接近匀速生长的。

不同溅射时间下,薄膜的沉积速率如表3。

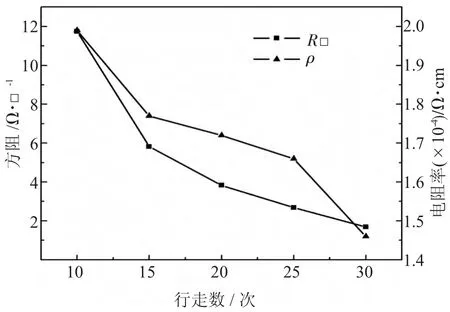

2.2.3 溅射时间对薄膜电学性能的影响

从图6 方阻和电阻率随溅射时间的变化曲线可以看出,随着溅射时间的延长,薄膜的方阻和电阻率逐渐降低。这是因为:随着溅射时间的延长,薄膜的晶粒变大,晶化程度提高,膜层更加致密均匀,晶界变少,晶界散射减弱,载流子的迁移率升高,因此,薄膜的电阻率逐渐降低,电学性能逐渐变好。

图5 薄膜厚度随行走次数的变化曲线

表3 不同溅射时间下ITO 薄膜的沉积速率

图6 方阻和电阻率随溅射时间的变化曲线

2.2.4 溅射时间对薄膜光学性能的影响

由图7 薄膜的透过率随溅射时间的变化曲线可知,随着溅射时间的延长,薄膜的透过率逐渐降低,同时,可见光范围内,透过曲线最高峰的位置依次向左移动。这主要是因为:随着溅射时间的延长,膜厚厚度逐渐增加,光在薄膜中穿过时,光程变长,光损失增加,因此,薄膜的透过率降低。

对比图6 和图7,发现,ITO 薄膜的电学性能随溅射时间的延长逐渐变好,但光学性能逐渐变差。从表4 不同溅射时间下ITO 薄膜的品质因子列表中可以看出:当溅射时间为45 min(小车行走次数为30 次)时,准有最大值,为4.89×10-2Ω-1,薄膜的光电性能较好。

2.2.5 溅射时间对薄膜光学性能的影响

通过对薄膜表面形貌、厚度及光电性能的研究,可得以下结论:

图7 薄膜的透过率随溅射时间的变化曲线

表4 不同溅射时间下ITO 薄膜的品质因子

(1) 溅射时间较短时,沉积在衬底上的膜层呈现岛状结构,膜层不够致密均匀,随着溅射时间的延长,薄膜的晶粒变大,膜层变得更加致密均匀。

(2) 随着溅射时间的延长,薄膜的厚度逐渐增加。

(3) 随着溅射时间的延长,薄膜的方阻和电阻率逐渐降低,溅射时间为45 min 时,薄膜的方阻和电阻率最低,电学性能较好。

(4) 随着溅射时间的延长,膜厚厚度逐渐增加,光在薄膜中穿过时,光程变长,光损失增加,透过率逐渐降低。

综合考虑薄膜的各项性能,认为溅射时间为45 min(小车行走次数为30 次)时,薄膜的性能较好,可获得方阻为2.55 Ω/□,电阻率为1.46×10-4Ω·cm,可见光范围内的平均透过率为81.2%的薄膜。

3 结 论

(1) 随着氧氩比的提高,薄膜的电学性能逐渐变差,但光学性能逐渐变好,氧氩比为0.4:40 时,薄膜的光电性能均较好。

(2) 随着溅射时间的延长,薄膜的晶化程度提高,膜层变得致密均匀,同时,电学性能逐渐变好;但溅射时间的延长导致膜厚不断增加,薄膜对光的吸收增强,透过降低,光学性能低。溅射时间为45 min(小车行走次数为30 次)时,薄膜的光电性能较好。

[1] 任丙彦,刘晓平,李彦林,等.工作气压对磁控溅射ITO薄膜性能的影响[J]. 人工晶体学报,2007,36(4):798-801.

[2] 杨田林,宋淑梅,辛艳青,等. 薄膜厚度对ZnO:Y 薄膜结构及光电特性影响[J]. 人工晶体学报,2012,41(5):1190-1194.

[3] 夏冬林,杨晟. ITO 薄膜射频磁控溅射法制备及性能研究[J]. 玻璃与搪瓷,2006,34(4):42-46.

[4] Yao J L,Hao S,Wilkinson J S,et al. Indium tin oxide films by sequential evaporation[J]. Thin Solid Films,1990,18(9):227-233.

[5] Suzuki A,Matsushita T,Aoki T,et al.Highly conducting transparent indium tin oxide films prepared by pulsed laser deposition[J].Thin Solid Films,2002,411(1):23-27.

[6] Vasu V,Subrahmanyam A. Reaction kinetics of the formation of indium tin oxidefilms grown by spray pyrolysis[J]. Thin Solid Films,1990,193/194(2):696-703.

[7] Sawada Y,Kobayashi C,Seki S,et al.Highly-conducting indium tin oxide transparent films fabrieated by spray CVD using ethanol solution of indium(Ⅲ)chloride and tin(Ⅱ)chloride[J].Thin Solid Films,2002,409(1):46-50.

[8] Alam M J,Cameron D C.Optical and electrical properties of transparent conductive ITO thin films deposited by solgel process[J].Thin Solid Films,2000,377/378:455-459.

[9] 钟志有,张腾,顾锦华,等. 磁控溅射沉积掺锡氧化铟透明导电薄膜的光电性能研究[J]. 人工晶体学报,2013,42(4):647-652.

[10] 江锡顺,万东升,宋学萍,等. 退火温度对ITO 薄膜微结构和光电特性的影响[J]. 人工晶体学报,2011,40(6):1536-1540.

[11] 曾维强,姚建可,贺洪波,等.基底温度对直流磁控溅射ITO 透明导电薄膜性能的影响[J].中国激光,2008,35(12):2031-2035.

[12] 张德恒. 透明导电膜中光吸收边的移动[J]. 半导体杂志,1998,23(3):34-43.