基于Euler多相流模型的卧螺离心机速度场数值模拟与分析

付双成,董连东,袁惠新

(常州大学机械工程学院,江苏 常州 213016)

基于Euler多相流模型的卧螺离心机速度场数值模拟与分析

付双成,董连东,袁惠新

(常州大学机械工程学院,江苏 常州 213016)

应用计算流体力学软件Fluent,基于Euler多相流模型,在多重参考系坐标下,选用RNG k-ε湍流模型,对卧螺离心机内部的三维速度场进行了数值模拟和分析。结果表明:当液体进入转鼓后,对沉降分离起主要作用的周向速度迅速增大,经过较短的距离即可获得稳定的流动状态,且沿转鼓轴向变化较小;轴向速度沿径向的梯度在转鼓柱段较小,而在锥段较大,且在靠近转鼓的区域,锥段的轴向速度比柱段的大;径向速度复杂多变,无明显规律,流动受几何结构的影响很大。

卧螺离心机;Euler模型;速度场;数值模拟

卧式螺旋卸料离心机(卧螺离心机)是一种利用转鼓带动物料旋转产生的离心力来强化分离过程的分离设备,具有高速运转、分离分级、连续进料、连续卸料等特点[1-2],主要用于石化厂剩余污泥、河道污泥、化工污水等处理过程中的污泥脱水、油田钻井泥浆废弃物、烟气脱硫除尘中硫膏分离、稀土加工过程中的固液分离,以及谷氨酸分离、果胶分离、酿酒酒糟分离等。卧螺离心机在高浓度固液混合物分离中的市场前景十分广泛。目前国内卧螺离心机技术较落后,主要依靠进口,而国外对该技术很保密,因此鲜有报道[3]。

由于卧螺离心机为高速旋转密闭设备,且其结构及内部流场较复杂,导致内部流场无法精确测量,理论研究较少,而在预测机器的性能、选型以及设计计算等方面,往往仍要凭借经验或试验,缺乏预见性。目前对离心机的研究多集中在卧螺离心机的转鼓和螺旋的强度校核方面[4-5],内部流场特性与分离性能预估方面的研究较少。

郑胜飞等[6]采用Fluent软件中的RSM模型和DPM模型模拟卧螺离心机三维流场,得到流场内的压力分布和速度分布,第一次给出了整个液环上的速度模拟。2011年,于萍[7]、刘京广[8]等采用Fluent软件DPM模型分析了分离场轴向速度、周向速度和径向速度与结构特参数之间的关系。但Fluent中DPM模型要求颗粒相的体积分数小于10%~12%,而卧螺离心机主要用来分离高浓度物料,颗粒体积分数大于20%,因此用DPM模型模拟卧螺离心机内部流场,与实际工况相差较大。而Euler模型可以对各相进行单独的计算,每相都有单独的守恒方程,适用于高浓度分离场合。

本文作者采用Fluent中Euler多相流模型,选用RNG k-ε湍流模型在多重参考系(MRF)下进行求解,研究了卧螺离心机内部速度场及固体颗粒沉降分布情况,为改善离心机的结构设计和提高分离效率提供重要参考。

1 Euler模型

Euler模型[9]通过对每一相求解动量方程和连续性方程来对多相流的运动进行模拟。

(1)连续性方程 第q相的连续性方程为式(1)。

式中,vq.为第q相的速度;为从相P向相q的传质;mpq从相q向相P的传质;传质机制可以单独指定;Sq为源项,其缺省值为零,也可以指定为常数或用户定义质量源项。

(2)动量方程 第q相的连续性方程为式(2)。

式中,g为重力加速度;τq为第q相的应力-应变张量。

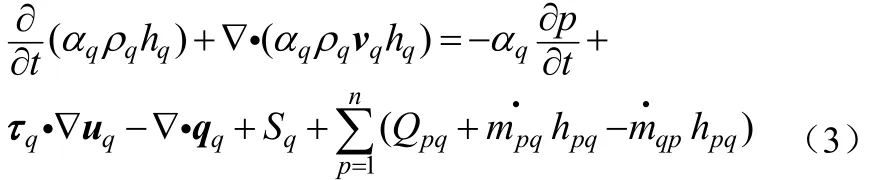

(3)能量方程 第q相的焓方程为式(3)。

式中,hq为第q相的比焓;qq为热流通量;Sq为焓的源项;Qpq为第p相与第q相之间的换热量,且满足局部平衡条件,Qpq=-Qpq,Qpq=0;hpq为相间焓。

2 模型简介及边界条件

2.1 模型简介

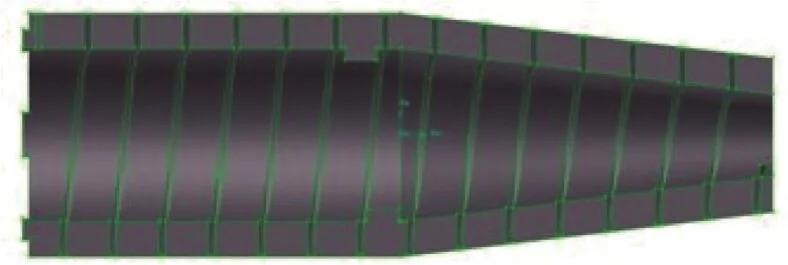

利用ProE软件对卧螺离心机进行了三维建模,卧螺离心机流道剖视图如图1,对转鼓采用Cooper方法创建结构化网格,对螺旋采用T-grit方法创建非结构化网格,共得到1 976 074个网格,如图2。采用分离、隐式计算方法,湍流动能、湍流耗散项、动量方程都采用二阶迎风格式离散,压力-速度耦合采用Simple算法。

图1 卧螺离心机流道剖视图

图2 卧螺离心机三维网格

因为主要研究的是卧螺离心机内部的流场,所以对进料管进行了简化,直接从转鼓进口处进料。卧螺离心机几何模型基本尺寸见表1。

2.2 边界条件

表1 卧螺离心机几何模型基本尺寸

入口设定为速度入口边界,物料固液两相流基本参数有:液相密度ρl= 998.2 kg/m3,黏度μl= 0.001Pa·s,固相颗粒密度ρs= 1051 kg/m3,固体颗粒平均粒径ds= 0.05 mm,固相所占流体体积分数20%,入口速度v = 0.4 m/s,方向垂直于入口方向,入口湍流强度为5%。出口边界设为压力出口。对于转鼓壁,设为无滑移条件,螺旋与转鼓间设置交界面,流道内与流体相接触的面都设定为运动面,所有壁面上流体都满足速度无滑移条件。转鼓转速为3500 r/min。

为分析方便,在z=0平面上,分别选择如见图3所示的轴向位置-100 mm、-150 mm、-200 mm、0 mm、100 mm、150 mm、200 mm进行研究分析。

图3 卧螺离心机模型在z=0截面上的轴向位置截面(单位:mm)

3 模拟结果与分析

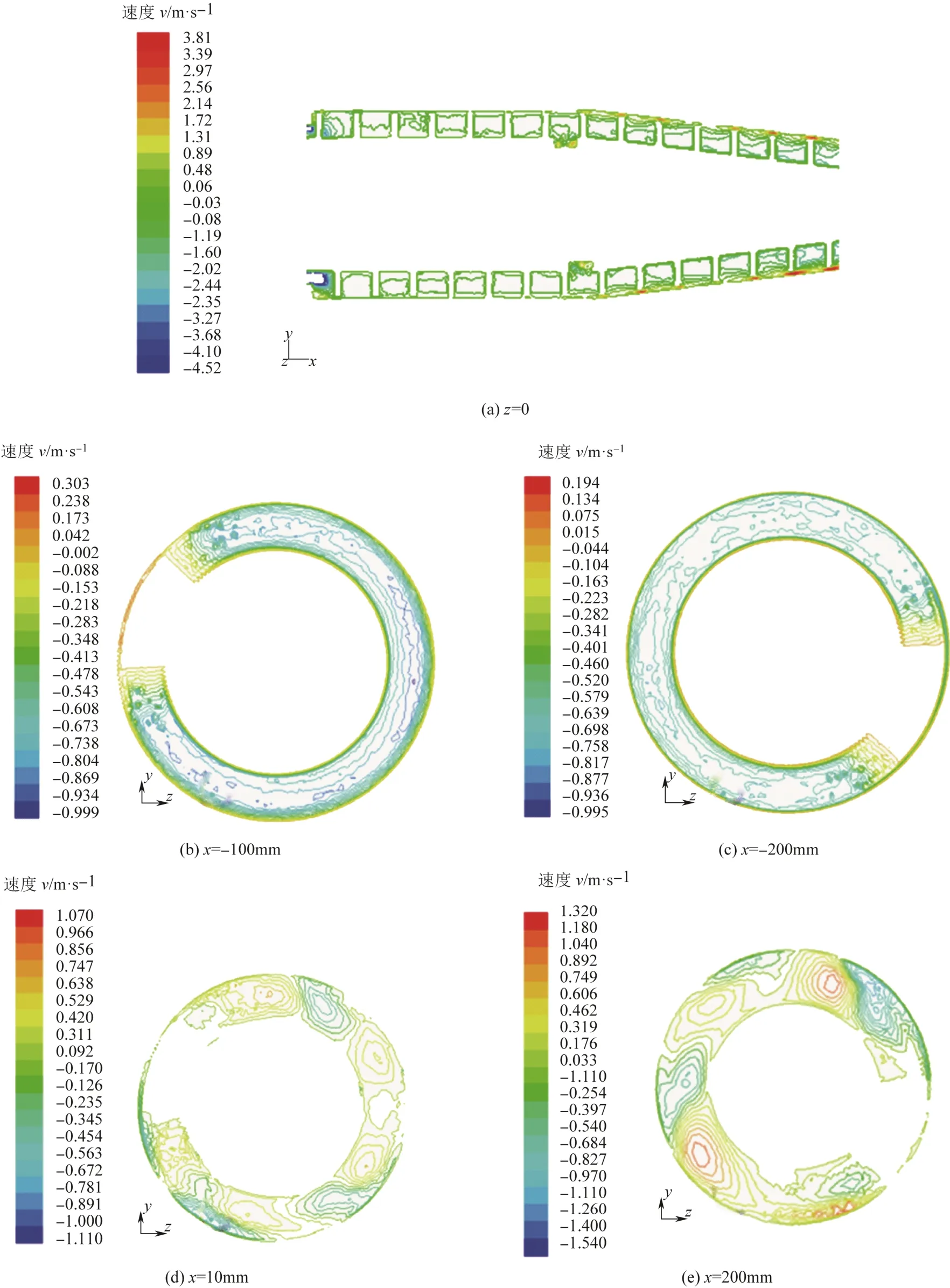

本文通过数值模拟方法,研究了整个分离场上的速度分布规律。为了更清楚地显示流场特征,采用等值线的形式进行观察分析速度场。

z=0截面的速度分布等值线如图4所示,液体以一定的速度进入卧螺离心机流道,在转鼓的旋转作用下,液体的速度沿着径向迅速从0.4 m/s增大到36.7 m/s,液体进入转鼓后在较短的距离内即可获得稳定的流动状态。且沿转鼓轴向,速度梯度变化较小。

为了进一步分析卧螺离心机内部速度场,下文分析其轴向、径向和周向的速度。

3.1 周向速度

周向速度是目前唯一有实验数据的一个速度分量[7],但是其数据也只是测定自由液面处的周向速度,而任一液环处的速度则未有报道。与径向和轴向速度相比,周向速度是产生离心沉降的主要因素。

卧螺离心机各截面周向速度等值线图如图5所示。液体以一定的速度进入卧螺离心机的流道,在转鼓的旋转作用下,使液体的切向速度沿径向从0.4 m/s迅速增大到36.6 m/s,液体进入转鼓较短的距离即可获得稳定的流动状态。沿转鼓轴向,切向速度梯度变化较小。

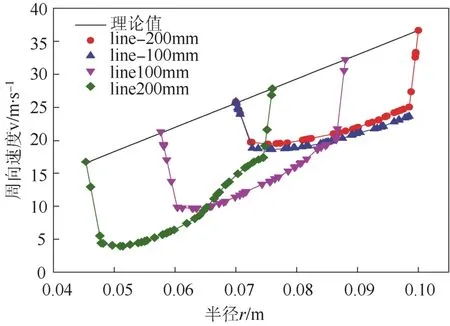

3.2 滞后系数的模拟

z =0截面上不同轴向位置的周向速度如图6所示,在靠近转鼓壁面处,液体的模拟周向速度从壁面向流道内部迅速降低,由普朗特边界层理论[10]可知,转鼓壁附近存在速度梯度区,在边界层处,速度梯度较大。若忽略边界层,可以看出,在柱段,模拟周向速度与理论值的差距沿转鼓径向逐渐增大,这是因为在柱段靠近转鼓壁面处,有一部分固体颗粒向锥段回流,使得液体周向速度降低;而在锥段,模拟周向速度与理论周向速度的差距沿转鼓径向减小,这是因为在锥段靠近转鼓内筒处,清液向柱段回流,使液体周向速度降低。

由图6可知,模拟的周向速度与理论值差距较大,这是因为当卧螺离心机工作时,转鼓旋转带动周围的液层一起转动,但液体的转动与转鼓转动并非一致,即存在所谓的滞后现象。而理论值按公式v = rω计算,并未考虑到液体滞后。为此,设转鼓转速为ω,自由液面的转速为ω0,通常用ω0/ω表征滞后量的大小,ω0/ω值越小,表明滞后越大。

图4 z=0卧螺离心机速度场分布

图5 不同截面周向速度等值线

1969年,苏联研究者Ю. Д. Гoгoвкo等通过实验研究得出自由液层角速度的滞后系数,许多研究者引用这一结果。但其只考虑了流量和黏度对滞后系数的影响,忽略了转鼓角速度、液层深度等参数的对滞后系数的影响。1990年,孙启才等[11]通过因次分析和对实验数据的回归处理,解N-S方程组,导出了旋流场下角速度场的计算公式,如式(1)。

式中,ω2为转鼓角速度;x1为量纲为1相对溢流半径,X1= R1/R(R1为液流半径,R为转鼓半径);X = r/R(r为液层中任意半径);A为自由液面层角速度的滞后系数,A =ω1/ω2,(ω1为自由液面的角速度);E为Ekman数,E = v/(ω2R2);Re = Q/(vR)(Q为液体体积流量,v为液体运动黏度);K0为相对液层深度,K0= (R-R1)/R。

图6 z=0截面上不同轴向位置的周向速度

由于文献中试验是在360 < Re < 3200,7.0× 10-7< E < 1.3×10-6范围内进行,转鼓转速比较低,所以下文对于液体滞后系数的模拟也是在较低转速条件下进行。转速与滞后关系如图7所示,随着转速的增大,液体滞后系数逐渐增大。同时对液体滞后值与式(1)进行了对比,相对误差在5%以内,说明模拟可靠。

3.3 轴向速度

轴向速度是表征离心机生产能力的一个物理量,流速越大,则离心机处理能力越大。但是轴向速度太大会扰动已经沉降的沉渣,导致分离效果下降,沉渣含湿率上升。由于受到极高周向速度场的影响和干扰,轴向速度的测量比较困难,所以目前国际上还没有权威的轴向速度场测量数据。

不同截面轴向速度分布等值线图如图8所示,在柱段(x = 10 mm),轴向速度在径向的梯度较小,而在锥段(x = 200 mm),径向的速度梯度较大,且靠近转鼓的区域,锥段的轴向速度比柱段的大。这是因为螺旋叶片与锥段的双向挤压作用,较大的轴向速度意味着物料更加有效地沿着螺旋流道进入到转鼓干燥段,加快螺旋的推料。在锥段螺旋顶端,轴向速度较大,是由于流道变小以及螺旋的挤推作用造成的。

在x轴方向上,轴向流速复杂多变,流动受几何结构的影响很大,在转鼓锥段,轴向速度为负值,说明出现了回流现象,即属于液相的反流,由螺旋叶片刮料至转鼓锥段处结合锥段对物料的双向挤压脱水作用,导致液相的反流至出液口,这有利于降低沉渣含湿率,提高分离效果。

3.4 径向速度

层流理论[11]认为径向速度沿径向无梯度,忽略了湍流运动引起的速度的不规律性。而在实际情况中,螺旋推料器的轴向刮料作用以及物料在螺旋推料器与转鼓锥段对物料的双向挤压脱水造成的物料液相反流作用。不同截面径向速度等值线如图9所示,在出口处与溢流口处,径向速度多变,无明显规律性,且有正有负,说明湍流扩散作用在流动中占主导地位。较小的径向速度对卧螺离心机物料脱水是有益的,这样就能减小物料固相颗粒对螺旋流道内物料的扰动,从而提高了固液两相分层的效果。

图7 line-200 (y = 0.08 m)处的转速-滞后比关系曲线

4 结 论

(1)轴向速度沿径向的梯度在转鼓柱段较小,而在锥段较大,且靠近转鼓的区域,锥段的轴向速度比柱段的大。在转鼓锥段的位置,轴向速度为负值,说明出现了回流现象,即液相的反流,这有利于降低沉渣含湿率,提高分离效果。

(2)液体进入转鼓后,周向速度迅速增大,在较短的距离即可获得稳定的流动状态,周向速度沿转鼓轴向变化较小。靠近螺旋及转鼓内壁处,周向速度较大,靠近锥段出渣口部分,周向速度明显低于出液口。

(3)在靠近转鼓壁面处,液体周向速度从壁面向流道内部迅速降低,存在边界层。在柱段靠近转鼓壁面处,残留的固体颗粒向锥段回流,在锥段靠近转鼓内筒处,清液向柱段回流。

[l] 孙启才,金鼎五. 离心机原理结构与设计计算[M]. 北京:机械工业出版社,1987.

[2] 袁惠新. 分离过程与设备[M]. 北京:化学工业出版社,2008.

图8 不同截面轴向速度等值线

[3] Xiana Romaní Fernández,Hermann Nirschl. Multiphase CFD simulation of a solid bowl centrifuge[J]. Chem. Eng. Technol.,2009,32:719-725.

[4] 王宇涵.卧螺离心机螺旋输送器的强度和振动分析[D]. 北京:北京化工大学,2010.

[5] 王乐勤,陈涛,吴大转,等. 卧螺离心机螺旋输送器结构强度的参数化分析[J]. 机械设计,2010,27(5):67-70.

[6] 郑胜飞,任欣,谢林君. 卧螺离心机流场的三维数值模拟[J]. 轻工机械,2009,27(6):26-29.

[7] 于萍,林苇,王晓彬,等. 卧螺离心机离心分离场速度仿真分析[J] . 机械工程学报,2011,47(24):151-157.

[8] 刘京广. 卧螺离心机流场数值模拟及转鼓锥角研究[D]. 长春:吉林大学,2011.

[9] Al-Athel K S,Gadala M S. Eulerian volume of solid (VOS) approach in solid mechanics and metal forming[J]. Computer Methods in Applied Mechanics and Engineering,2011,200(25):2145-2149.

[10] 林建忠,阮晓东,陈邦国,等. 流体力学[M]. 北京:清华大学出版社,2005.

[11] 孙启才,曾凡骏. 沉降离心机转鼓内流体角速度场的研究[[J]. 流体工程,1990(11):1-5.

Numerical simulation and analysis on flow field in a decanter centrifuge based on the Euler model

FU Shuangcheng,DONG Liandong,YUAN Huixin

(School of Mechanical Engineering,Changzhou University,Changzhou 213016,Jiangsu,China)

Based on the Euler model for multiphase flow,the flow field in a decanter centrifuge was simulated and analyzed with a computational fluid dynamics software,Fluent,using RNG k-ε turbulence model in a multiple coordinate reference system. Results showed that the tangential velocity increased quickly after the liquid flowed into the drum and reached a stable flow state along a relatively short distance,and the tangential velocity varied slightly along the drum axis. In addition,the axial velocity gradient along the radial was small in the cylindrical section of the drum,and large in the conical section. In the area near the drum,the axial velocity in the conical section of the drum was higher than that in the cylindrical section. The radial velocity was found to be complicated with no obvious regularity,and it was greatly affected by geometric structure.

decanter centrifuge;Euler model;velocity field;numerical simulation

图9 不同截面径向速度等值线

TK-9

A

1000-6613(2014)01-0036-07

10.3969/j.issn.1000-6613.2014.01.007

2013-07-11;修改稿日期:2013-08-07。

科技部科技型中小企业创新基金(08C26213200648)及江苏省2013年度高校研究生科研创新计划(CXLX13_724)项目。

付双成(1976—),男,讲师。E-mail fushch711@163.com。

联系人:袁惠新,教授。E-mail yuanhuixin2000@126.com