蒽油两段加氢生产清洁燃料油技术

许杰,方向晨,关明华,姚春雷

(中国石油化工股份公司抚顺石油化工研究院,辽宁 抚顺 113001)

研究开发

蒽油两段加氢生产清洁燃料油技术

许杰,方向晨,关明华,姚春雷

(中国石油化工股份公司抚顺石油化工研究院,辽宁 抚顺 113001)

蒽油高氮、氧及芳烃含量给加氢技术提出了很多新的问题,为了解决这些制约蒽油工业化生产清洁燃料油的问题,本文提出中国石油化工股份公司抚顺石油化工研究院采用两段加氢工艺,在适宜的催化剂作用下,将蒽油转化为分子较小的芳烃和环烷烃,蒽油两段加氢总液收大于99.9%,其中汽油馏分收率约26.5%,柴油馏分收率约73.5%。实现了蒽油完全转化为清洁燃料油的目的,具备了工业长周期运转的可能。

煤焦油;蒽油;加氢;反应;加氢脱硫;轻质化

蒽油是高温煤焦油经蒸馏得到的初加工产品,富含蒽、菲、咔唑、萤蒽和芘等三环和四环芳烃化合物[1],芳烃与胶质含量接近百分之百。目前,其主要用作炭黑原料、木材防腐油或低档燃料油,存在附加值低和污染环境等问题;采用化工综合利用方法,也存在流程长、规模效益低、产品市场容量有限等问题。另一方面,我国石油资源不足,而经济发展对轻质马达运输燃料的需求量日益增大,将煤焦油更多地转化为液体运输燃料是解决大量煤焦油市场出路、补充石油资源不足的一种有效手段。

由于蒽油原料的特点,使其与传统的石油馏分加氢表现出明显的不同,其高氮、氧及芳烃含量给加氢技术提出了很多新的问题,因为氮是抑制加氢处理催化剂活性的重要因素,加氢脱氧生成的水将导致催化剂载体骨架坍塌,引起金属聚积,从而将对催化剂活性和稳定性产生不利影响。这些问题是制约蒽油工业实施的主要原因。

为了解决这些问题,提高蒽油附加值,2004年初中国石油化工股份公司抚顺石油化工研究院(FRIPP)着手进行蒽油临氢轻质化技术研究[2],并于2008年开发出了蒽油加氢生产轻质燃料油技术,已经具备工业装置建设和长周期运转条件。

1 反应机理

蒽油作为高温煤焦油的较重馏分,具有芳烃含量高、C/H比高和密度大等特点,而柴油产品要求密度相对较小,芳烃含量低,C/H比低,尤其含分支度高的烷烃是柴油的理想组分。蒽油加氢的目的是采用适宜的工艺流程和工艺条件,在加氢活性好、裂解活性适中的催化剂作用下,使高缩合度的芳烃进行加氢饱和、开环及裂化反应,使部分嵌在芳核中的S、N和O原子以H2S、NH3和H2O的形式脱除,生成柴油理想组分,但由于单环环烷烃和芳烃的相对反应速率常数较小[3],所以对于蒽油而言,则最大可能生成的柴油组分是带有侧链的单环烃类。

加氢化学反应主要有以下2种。

(1)S、N、O等杂质的加氢反应

加氢脱硫反应(以硫醇为例):

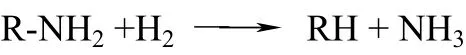

加氢脱氮反应(以胺类为例):

加氢脱氧反应(以苯酚为例):

(2)芳烃的加氢反应

在加氢裂化催化剂存在下,多环芳香化合物发生加氢、开环反应,生成含单环或双环芳核的烃类。典型多环芳烃加氢裂化反应[4]如下:

蒽油中的烃类90%以上是三环、四环及四环以上的芳烃,芳香核十分稳定,很难直接断裂开环,大分子的稠环及多环芳烃只有在芳香环加氢饱和之后才能开环,并进一步发生裂化反应,生成较小的分子。

2 工艺流程确定

通过对国外蒽油加氢技术的调研发现,目前尚未发现国外单独对蒽油进行加氢的工业化范例。炼钢技术的进步、化工合成水平的先进性、煤焦油资源量小等可能是国外发达国家无蒽油加氢装置的部分原因[5]。国外煤焦油加氢工业实施的有德国VEBA石油公司的VCC(Veba Oel’s Combi-Cracking)悬浮床加氢裂化技术[6],处理煤-煤焦油、煤-煤焦油沥青、煤-重油的混合物。国外有关蒽油加氢的文献大多属于基础研究[7-9]。

据不完全统计,国内除较早期的哈尔滨气化厂[10-14]鲁奇炉煤焦油和云南解放军化肥厂[15]的低温煤焦油两套加氢精制装置外,陆续又有十多套已建成和正在建设的煤焦油加氢装置。这些新建装置原料多样,包括中低油煤焦油和高温煤焦油的馏分油;工艺流程也不再仅仅局限于加氢精制,也有延迟焦化与加氢组合等新工艺出现。

研究国内蒽油加氢文献,归纳如下。

(1)一段串联加氢流程[16-26]即加氢精制单元和加氢裂化单元之间无分离系统,这些专利为蒽油提供了一种加氢转化为轻质燃料油的方法,具有步骤简单,投资少的优点。然而,由于加氢精制产物没有分离出水和氨,使后续的加氢裂化催化剂活性发挥受到影响,蒽油无法完全转化为清洁燃料油,而且所得柴油馏分质量较差。

(2)两段加氢流程 即加氢精制单元和加氢裂化单元之间有分离系统,按液相产物是否循环回反应单元又可分为无循环和有循环两种流程。

①无循环的两段加氢流程[27-30]无循环的两段加氢流程在加氢精制单元分离出了的生成的水和油中的无机氨类,在一定程度上保护了加氢裂化催化剂的活性,可适当延长其使用寿命。不足在于,该方法加氢精制反应单元存在集中放热问题,这将增加循环氢压缩机负荷和设备投资,同时也会增大装置操作的难度,不利于装置的安全平稳运转。

②有循环的两段加氢流程[31-33]此专利方法为蒽油氢化提供了一种投资相对较低、循环灵活的两段法氢化方法,可以认为是解决同类技术问题较先进的方法。由于该方法在加氢裂化单元仅装填了加氢裂化剂,存在着加氢裂化单元原料适应性差的问题;此外,该方法采用加氢裂化液相产物循环回进料系统在保温温度的投置上存在不可实施性,因为保温温度高了会产生气阻,保温温度低了会因原料中高熔点物质析出使管线堵塞;最后,该方法采用热高分油循环,在工业应用时,存在压力波动的问题,装置操作难度较大。

(3)联合工艺流程 主要指加氢与焦化联合工艺流程[34-35],此方法只能处理高温煤焦油某一馏分,蒽油馏分包含在其中,但由于采用了延迟焦化工艺,对蒽油而言,清洁燃料油收率偏低。

针对目前现有技术存在的上述问题,FRIPP自2004年初开始着手蒽油加氢工艺技术开发,至2008年开发出了蒽油加氢生产清洁燃料油技术[36-46],即采用热低分油循环、加氢裂化单元匹配加氢精制催化剂的两段加氢工艺技术路线,使蒽油高液收、高转化率地转化为清洁燃料油。

蒽油两段加氢原则工艺流程见图1。加氢精制液相产物——热低分油与新鲜进料——蒽油充分混合后,被稀释的蒽油(以下简称稀释蒽油)在加氢精制反应器中依次经过加氢保护剂和加氢精制催化剂,进行加氢精制反应,在此单元蒽油主要进行加氢脱硫、脱氮、脱氧和部分芳烃饱和反应,可将原料中接近百分百的芳烃饱和为约50%,加氢精制产物经气液分离后的热低分油,基本脱除了影响加氢裂化催化剂活性和稳定性的水和氨,此热低分油大部分做稀释油直接返回原料缓冲罐,这样可以降低蒽油中蒽、菲和咔唑等典型化合物的浓度,缓解反应集中放热问题。余下的热低分油去加氢裂化单元作原料,在加氢裂化反应单元中使稠环芳烃进一步加氢饱和,再进行加氢裂化反应。所得加氢裂化产物经与加氢精制单元共用的分离系统分离,得到目的产品——清洁汽油和清洁柴油调和组分。

3 蒽油性质

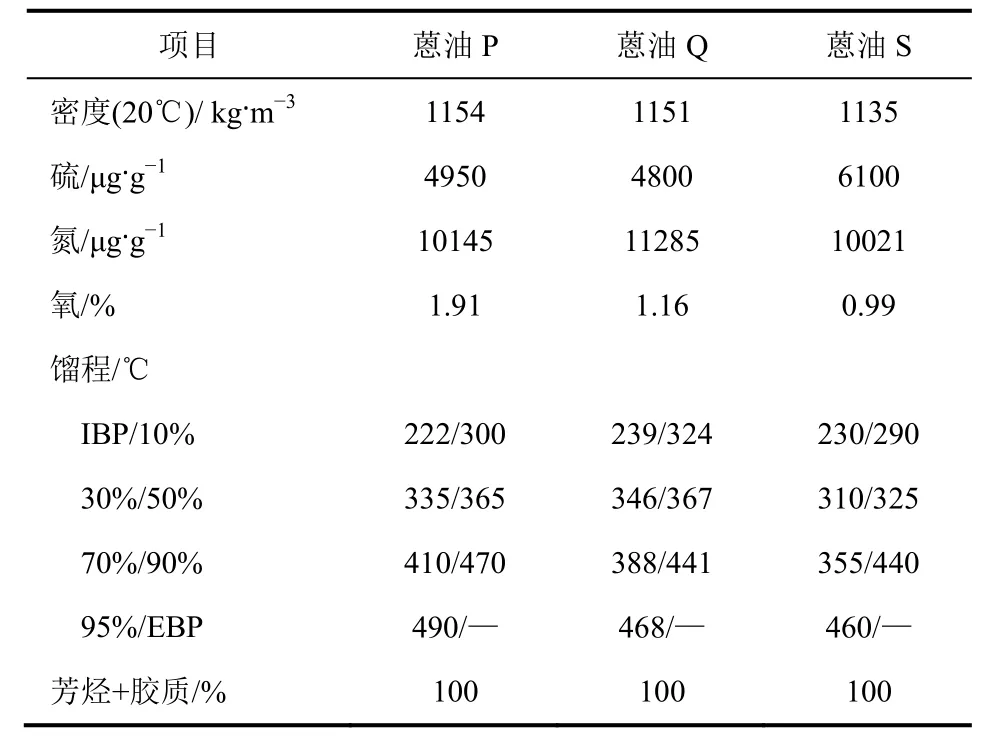

蒽油作为高温煤焦油的较重馏分,3种不同产地的蒽油性质如表1。蒽油中100%是芳烃与胶质,说明此原料加氢难度较大。

图1 蒽油两段加氢原则工艺流程图

4 试验结果及讨论

表1 原料性质

蒽油两段加氢生产清洁燃料油技术分为加氢精制单元和加氢裂化单元。加氢精制单元通过系统的考察反应压力、反应温度、体积空速等参数对加氢精制生成油硫含量、氮含量、芳烃含量和密度的影响,确定在氢分压15.0 MPa、体积空速0.30 h-1、氢油体积比1500∶1,反应温度在365~375 ℃时较适宜,可以得到满足加氢裂化单元需要的加氢精制生成油。

加氢裂化单元通过反应温度对加氢裂化生成油密度、液收和硫、氮含量的影响考察试验,确定了最终工艺条件,即氢分压15.0 MPa、体积空速0.30 h-1、氢油体积比1500∶1,反应温度385~389 ℃下,可以得到满足预期的目的产品。

4.1 加氢精制工艺条件确定

4.1.1 反应压力的影响

控制反应过程中的氢分压对装置投资和操作费用、产品性质和催化剂寿命都有很重要的影响。从化学平衡角度看,芳烃加氢饱和属分子数变少的反应,升高压力对反应有利。

在反应温度370 ℃、体积空速0.30 h-1、氢油体积比1500∶1条件下,考察了反应压力8.0~15.0 MPa对加氢精制生成油密度、硫和芳烃含量的影响,详见图2。

图2 加氢精制生成油密度和硫、芳烃含量随压力变化图

由图2,随着反应压力的提高,加氢处理生成油的密度和硫、芳烃含量均呈下降趋势,在氢分压15.0 MPa下,加氢处理生成油性质满足加氢裂化单元要求,因此反应压力确定为15.0 MPa。

4.1.2 反应温度的影响

在氢分压15.0 MPa、体积空速0.30 h-1、氢油体积比1500∶1条件下,考察反应温度315~375 ℃对加氢处理生成油密度、硫和芳烃含量的影响,详见图3。

由图3,随着反应温度的提高,加氢精制生成油的密度和硫、芳烃含量均呈下降趋势,在365~375 ℃下,所得加氢精制生成油适宜加氢裂化单元的原料,这是由于温度升高使蒽油中的双环、三环或四环芳烃加氢饱和为芳环数减少的芳烃或加氢饱和为环烷烃所致,因此蒽油加氢精制单元适宜的反应温度确定为365~375 ℃。

4.1.3 空速的影响

在氢分压15.0 MPa、反应温度370 ℃、氢油体积比1500∶1条件下,考察体积空速0.15~0.60 h-1对加氢精制生成油密度、硫、氮和芳烃含量的影响,详见图4。

由图4,降低空速有利于芳烃的饱和,同时加氢精制生成油的密度和硫、氮含量均呈下降趋势,但从工业实施方面考虑,空速太低,装置建设投资和操作费用增大,影响经济性;空速增大至0.6 h-1时,生成油密度较大,芳烃含量较高,这将加大加氢裂化单元操作条件苛刻度,因些空速亦不宜选择过大。综合考虑,蒽油加氢精制体积空速选择0.3 h-1较适宜。

图3 加氢精制生成油密度和硫、芳烃含量随温度变化图

图4 加氢精制生成油密度和硫、氮、芳烃含量随空速变化图

4.2 催化剂活性稳定性试验

催化剂对加氢原料长期使用的稳定性,是其工业应用的主要前提条件,为了考察所用的加氢精制催化剂A活性对蒽油加氢的稳定性,做此试验。

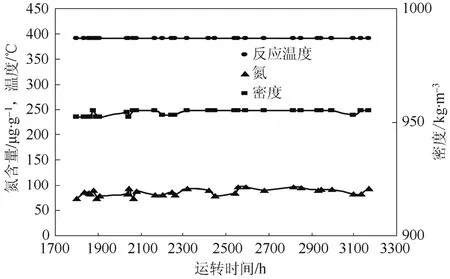

试验以蒽油P为原料,选用加氢精制催化剂A,该催化剂是以国产改性氧化铝为载体,采用浸渍法担载Mo-Ni活性组分,具有孔分布集中,堆比适中、活性高、稳定性好、对原料油适应性强等特点,在氢分压15.0 MPa、氢油体积比1500、体积空速0.30 h-1、反应温度390 ℃下,对催化剂A进行了3000 h的稳定性试验,结果见图5,各区间的生成油性质见表2。

图5 催化剂A对蒽油的活性稳定性试验

表2 催化剂A对蒽油3000 h稳定性试验结果

由图5和表2可知,在3000 h稳定性试验期间,反应温度390 ℃,没有提温,精制生成油氮含量保持在小于100 μg/g,密度在952.0~955.0 kg/m3,其他性质基本不变。

结果表明,加氢精制催化剂A通过3000 h稳定性试验,说明催化剂活性对蒽油加氢稳定性较好,具备工业长周期运转的可能。

4.3 加氢裂化工艺条件确定

蒽油经过加氢精制单元后,含量几乎百分百的芳烃有一半饱和为环烷烃,尚有约50%的芳烃没有转化,加氢处理生成油密度也较高,约为950 kg/m3。这样的生成油蒸馏后得到的柴油馏分产品密度更高,十六烷值很低,不是理想的柴油调和组分产品。因此有必要经过加氢裂化单元,进一步将这些芳烃和环烷烃转化为分子变小的单环烃类,使蒽油完全转化为轻质燃料油组分。

加氢裂化单元通过反应温度对加氢裂化生成油密度、液收和硫、氮含量的影响考察试验,即在氢分压15.0 MPa、体积空速0.30 h-1、氢油体积比1500∶1条件下,考察反应温度383~389 ℃,对加氢裂化生成油密度、液收和硫、氮含量的影响,确定了最终工艺条件,可以得到满足预期的目的产品,详见图6。

图6 加氢裂化生成油密度、液收和硫、氮含量随温度变化图

由图6可见,随着反应温度的提高,加氢裂化生成油中的硫、氮含量和密度均呈下降趋势,在385~389 ℃下,所得加氢裂化生成油经蒸馏得到理想的汽、柴油调和组分产品。故蒽油加氢裂化单元适宜的反应温度确定为385~389 ℃。

4.4 产品分布与性质

表3 产品分布与产品性质

蒽油两段加氢生产清洁燃料油工艺所得产品分布和产品性质列于表3。由表3可见,蒽油经过高压两段加氢工艺,已经完全转化为轻质清洁燃料油,液体收率达到99.98%,所得清洁燃料油——柴油和汽油调和组分硫含量符合国Ⅳ排放指标要求。柴油调和组分除十六烷值偏低外,其他主要质量指标均符合轻柴油国标GB 252—2011指标要求,凝点-52 ℃,可作为低凝清洁车用燃料油调和组分使用。

5 结 论

FRIPP蒽油两段加氢生产清洁燃料油技术与现有技术相比,解决了高氮、氧及芳烃含量给加氢技术带来的新问题,使加氢裂化单元原料适应性增强、进料系统保温可施性增强,有利于装置的顺利进料和平稳操作,蒽油完全转化为清洁燃料。具有高转化率、高液收的特点,总液收大于99.9%。所得清洁燃料油——柴油和汽油调和组分硫含量符合国Ⅳ排放指标要求,柴油馏分可作为低凝清洁柴油调和组分使用。所用催化剂已在其他加氢裂化工业装置上多次使用,并已用蒽油进行了3000 h寿命试验,具备工业长周期运转的可能。

[1] 高晋生. 煤的热解、炼焦和煤焦油加工[M]. 北京:化学工业出版社,2010:271-273.

[2] 许杰,方向晨,陈松. 非沥青重质煤焦油临氢轻质化研究[J]. 煤炭转化,2007(4):63-66.

[3] 方向晨. 加氢裂化[M]. 北京:中国石化出版社,2006:74-75.

[4] 韩崇仁. 加氢裂化工艺与工程[M]. 北京:中国石化出版社,2001:31-116.

[5] Schobert H H,Song C. Chemicals and materials from coal in the 21st century[J]. Fuel,2002,81(1):15-32.

[6] 方向晨. 国内外渣油加氢处理技术发展现状及分析[J]. 化工进展,2011,30(1):95-104.

[7] Surygala J. Hydrogenation of oil from rapid carbonization of brown coal to obtain fuel fractions[J]. Przem.Chem.,1995,74 (4):137-139.

[8] Sakanishi K,Zhao X Z,Fei Y Q,et al. Two-stage catalytic upgrading of liquids obtained in liquefaction and coking of coals[J]. Fuel Processing Technology,1988,20:233-237.

[9] Sakanishi Kinya,Zhao Xing Zhe,Fujitsu Hiroshi,et al. Optimization of the two-stage hydrotreatment for a coal liquid heavy distillate using some commercial catalysts at each stage[J]. Fuel Processing Technology,1988,18(1):71-80.

[10] 付晓东.煤气化副产品焦油的加氢转化[J]. 化学工程师,2005(4):53-55.

[11] 张明会,王守峰,吕子胜,等. 煤焦油加氢工艺及催化剂:中国,1464031A[P].2003.

[12] 黄谦昌. 煤气化焦油加氢制汽油和柴油的研究[J]. 煤炭转化,1995,18(4):75-83.

[13] 舒歌平,史士东,金嘉璐. 气化焦油加氢制汽油、柴油研究[J]. 煤化工,1998(2):34-39.

[14] 舒歌平,史士东,金嘉璐,等. 煤气化焦油加氢过程中脱氮及结焦的研究[J]. 煤炭学报,1996,21(2):183-186.

[15] 黎坤. 加氢燃油、汽油、柴油生产溶剂油的初步研究[J]. 煤化工,2000(3):44-45.

[16] 何巨堂. 一种蒽油加氢裂化方法:中国,200610059031[P]. 2007-08-29.

[17] 何巨堂. 一种富氧煤焦油加氢转化方法:中国,200610070879[P]. 2007-09-19.

[18] 何巨堂. 一种煤焦油分馏和加氢转化组合方法:中国,200810149874[P]. 2010-01-20.

[19] 何巨堂. 一种含重馏分的煤焦油的加氢改质方法:中国,200810166208[P]. 2010-01-20.

[20] 何巨堂. 一种煤焦油加氢转化生产柴油的方法:中国,200810166440[P]. 2010-01-20.

[21] 何巨堂. 一种不同沸程煤焦油馏份的加氢转化组合方法:中国,200810166599[P]. 2010-01-20.

[22] 何巨堂. 一种不同混程煤焦油馏份的联合加氢转化方法:中国,200810166719[P]. 2010-06-30.

[23] 何巨堂. 一种不同沸程煤焦油馏份的加氢转化方法:中国,200810170910[P]. 2010-01-20.

[24] 何巨堂. 一种煤焦油氢化方法:中国,200910174834[P]. 2010-05-26.

[25] 燕京,吕才山,刘爱华,等. 高温煤焦油加氢制取汽油和柴油[J]. 石油化工,2006,35(1):33-36.

[26] 中国石油化工集团公司. 一种燃料油的生产方法:中国,200510048454[P]. 2006-03-29.

[27] 何巨堂. 一种蒽油加氢转化方法:中国,200610067501[P]. 2007-09-12.

[28] 何巨堂. 一种煤焦油加氢转化方法:中国,200610071230[P]. 2007-09-26.

[29] 王守峰,吕子胜. 中高温煤焦油加氢裂化工艺:中国,200410043708[P]. 2005-10-05.

[30] 沈和平,杜卡田,刘平泽. 煤焦油加氢裂化方法:中国,200610028263[P]. 2006-12-13.

[31] 何巨堂. 一种含重馏份煤焦油的加氢转化方法:中国,200810166722[P]. 2010-06-30.

[32] 何巨堂. 一种烃氢化方法:中国,200910174845[P]. 2010-05-26.

[33] 何巨堂. 一种烃氢化方法:中国,200910208465[P]. 2010-06-30.

[34] 内蒙古远兴天然碱股份有限公司. 煤焦油制燃料油的工艺:中国,200510052067[P]. 2005-09-07.

[35] 王守峰,乔锤,齐向朴,等. 一种煤焦油延迟焦化加氢组合工艺方法:中国,200810209558[P]. 2009-05-13.

[36] 中国石油化工股份有限公司抚顺石油化工研究院. 一种煤焦油重馏分加氢生产优质柴油的方法:中国,200710010382[P]. 2008-08-13.

[37] 中国石油化工股份有限公司抚顺石油化工研究院. 一种煤焦油重馏分加氢生产轻质燃料油的方法:中国,200710010381[P]. 2008-08-13.

[38] 中国石油化工股份有限公司抚顺石油化工研究院. 一种煤焦油加氢生产燃料油的方法:中国,200710148433[P]. 2008-10-29.

[39] 中国石油化工股份有限公司抚顺石油化工研究院. 蒽油的加氢裂化方法:中国,200910187906[P]. 2011-05-04.

[40] 中国石油化工股份有限公司抚顺石油化工研究院. 深拔蒽油的加氢方法:中国,200910187907[P]. 2011-05-04.

[41] 中国石油化工股份有限公司抚顺石油化工研究院. 一种蒽油加氢方法:中国,200910187908[P]. 2011-05-04.

[42] 中国石油化工股份有限公司抚顺石油化工研究院. 一种蒽油加氢生产轻质燃料油的方法:中国,200910187909[P]. 2011-05-04.

[43] 中国石油化工股份有限公司抚顺石油化工研究院. 一种深拔蒽油的加氢方法:中国,200910187921[P]. 2011-05-04.

[44] 中国石油化工股份有限公司抚顺石油化工研究院. 一种深拔蒽油加氢生产轻质燃料油的方法:中国,200910187923[P]. 2011-05-04.

[45] 中国石油化工股份有限公司抚顺石油化工研究院. 一种深拔蒽油的加氢转化方法:中国,200910187924[P]. 2011-05-04.

[46] 中国石油化工股份有限公司抚顺石油化工研究院. 一种深拔蒽油的加氢裂化方法:中国,200910187922[P]. 2011-05-04.

Producing clean fuel oil from anthracene oil with two stage hydrogenation

XU Jie,FANG Xiangchen,GUAN Minghua,YAO Chunlei

(Fushun Research Institute of Petroleum and Petrochemicals,SINOPEC,Fushun 113001,Liaoning,China)

High contents of nitrogen,oxygen and aromatics in anthracene oil are the new problems to hydrogenation technology. In order to solve the problems which hinder the production of clean fuel oil from anthracene oil,Fushun Research Institute of Petroleum and Petrochemicals,SINOPEC turned anthracene oil to smaller aromatics and naphthene by two stage hydrogenation with appropriate catalysts,and total liquid yield was more than 99%,with about 26.5% gasoline cut and 73.5% diesel cut. Anthracene oil was turned into clean fuel oil and the possibility of commercial production of light fuel oil from anthracene oil was established.

coal tar;anthracene oil;hydrogenation;reaction;HDS;lighting

TE 624

A

1000-6613(2014)01-0064-06

10.3969/j.issn.1000-6613.2014.01.011

2013-07-17;修改稿日期:2013-09-03。

及联系人:许杰(1969—),女,硕士,高级工程师,主要从事高温煤焦油临氢制清洁燃料油研究。E-mail xujie.fshy@sinopec. com。