锂电池动力电源单体电池电压检测系统设计

于志豪,常龙,张瑞雪,肖林京,刘韬

(1.山东科技大学机械电子工程学院,山东 青岛 266590;2.兖矿集团机电部,山东 济宁 273500)

YU Zhi-hao1,CHANG Long1,ZHANG Rui-xue1,XIAO Lin-jing1,LIU Tao2

锂电池动力电源单体电池电压检测系统设计

于志豪1,常龙1,张瑞雪1,肖林京1,刘韬2

(1.山东科技大学机械电子工程学院,山东 青岛 266590;2.兖矿集团机电部,山东 济宁 273500)

运用单片机(MCU)和电池管理专用芯片(IC)LTC6803构成了串联锂电池组单体电压检测系统。多个以LTC6803芯片为核心的电池管理单元通过电流型SPI总线实现级联,以单片机作为SPI总线主机,实现了大规模串联电池组单体电池的电压检测。研究了单体电池检测数据可靠性的提高方法以及数字定标方法,通过均值滤波和数字定标等方法提高了电压检测的分辨率并降低了测量误差。100个连续数据点检测实验结果表明,该系统的单体电池电压检测误差小于2mV。

锂电池;电压检测;SPI总线;定标方法

锂离子蓄电池在应用中通常使用多节单体电池串联成组,以满足动力电源的电压需要[1]。电池的制作工艺、散热条件不同以及使用过程中内阻和容量的变化等原因,均可能导致电池性能不一致[2]。为确保串联锂离子蓄电池组的使用安全提高其使用寿命,应使用电源管理系统对每节单体电池的电压、电流、温度进行在线实时检测[3],防止单体电池过充、过放、过流、过温[4]。

单体电池温度和电流的检测相对简单,温度检测可采用热敏电阻或数字式温度传感器[5],电流检测可采用霍尔电流传感器或分流电阻检测[6]。串联电池组中共模电压的存在[7]导致单体电池电压检测相对困难。Linear Technology的电源监视芯片LTC6803采用了电流型的SPI总线,实现了可堆迭式的架构,很好地消除了共模电压的影响。本文以LTC6803配合ST公司的ARM-Cortex芯片STM 32F103RCT6实现了一套串联规模可调的锂离子蓄电池动力电源单体电池电压检测系统。

1 系统构成

LTC6803采用电流型的SPI总线作为控制接口,单芯片可实现12节锂电池的电压检测与均衡控制等功能。其可堆迭式的架构允许用户将多片芯片级联以构成规模更大的电压检测系统。该芯片的待机功耗极低,在备用模式下的功耗仅为12μA;转化速度非常快,可在13ms内完成一个系统内所有电池的测量;其内置的自测试功能电路及导线开路连接故障检测功能等为用户的使用提供了极大的方便。

图1给出了锂离子蓄电池管理芯片LTC6803用于电池电压检测的功能结构图。该芯片通过内置的总线管理器与SPI总线进行通信,并从SPI总线获取运行指令;通过指令解析器对总线指令进行解析,最终通过内部数据寄存器的读写来实现相应的总线指令。单体电池电压的检测与均衡控制功能通过数据寄存器实现,内置的12位模数转换器在多路选通器的配合下对12只单体电池的电压进行采集,采集结果存贮于电压寄存器中,最终会通过SPI总线传输给主控制器。

图1 LTC6803功能结构

图2给出了串联锂离子蓄电池组的电压检测系统,其中STM 32F103RCT6作为SPI总线主机,以LTC6803芯片为核心的电池管理单元通过电流型SPI总线实现多个单元的级联。每个电池管理单元监控12节单体锂电池,控制电路均按Linear Technology公司推荐方案进行设计。以79块单体电池串联的蓄电池动力电源为例,79/12=6余7,共需7个电池管理单元,其中最后一个电池管理单元管理最后7块单体电池。

图2 串联锂离子蓄电池组的电压检测系统

上述方案较好地解决了串联锂离子蓄电池组的电压检测与均衡控制等问题,但在实际使用中仍存在如下问题:

(1)LTC6803的模数转换器故障时会导致电压寄存器中的数据不更新,仍保存着最后一次正确运行的结果,最终使控制系统误认为电池电压的数据不发生变化;

(2)模数转换器会因不可预知因素的影响导致一路或多路数据采集结果误差偏大;

(3)在特殊应用场合下,系统内部集成的12位AD对实际测量电压的分辨率略显不足。

上述问题完全可以通过适当的数据处理方法,并通过软件实现对其进行修正。

如此看来,无可辩驳的证据已经准备妥当,只需妻子步入相关部门或是发到网上。自己距离类似案例的下场,只有一步之遥了。

2 控制程序的实现

控制程序是指运行于SPI总线主机控制器(STM 32F103RCT6)中的MCU程序,控制程序受管理系统应用程序的调度完成单体电压数据的采集、处理及均衡等主要工作。

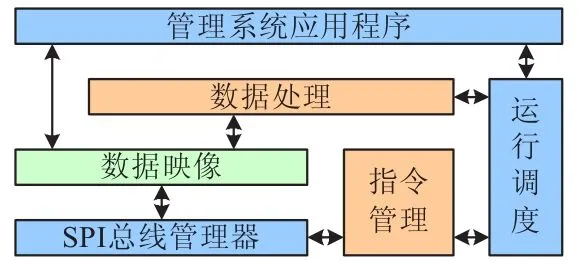

各电池管理单元的控制指令及数据的处理均由控制程序实现。控制程序结构主要包括SPI总线管理器、电池管理单元的数据映像、数据处理等、运行调度等,如图3所示。其中SPI总线管理是指SPI总线的驱动程序。电池管理单元的数据映像为各电池管理单元中LTC6803的主要寄存器在MCU中的数据映像,由SPI总线管理器负责对该映像数据进行定期更新。运行调度器负责整套单体电池管理程序的调度,并为管理系统应用程序提供指令接口。电池管理单元的运行数据由管理系统应用程序直接从数据映像区读取。

图3 电池管理单元的程序结构

2.1 单体电池电压的读取

无论电池管理单元实际使用了多少个单体测控通道,控制程序中都读取单体控制器的12个通道的电压寄存器。在数据分析阶段将不用的数据剔除。这种方法有效地简化了硬件电路的设计和程序编写的复杂度。

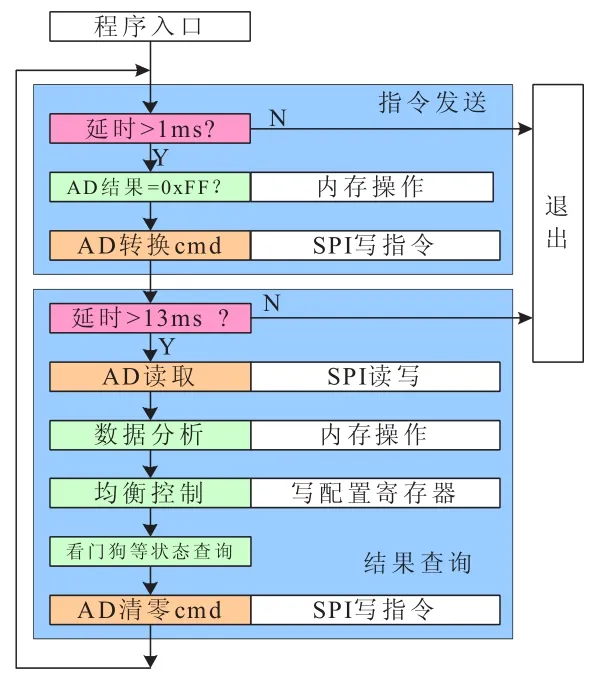

单体电压读取程序流程如图4所示。单体电压的读取应在LTC6803完成了所有单体电池电压的模数转换后进行。同时为确保LTC6803的模数转换器运行正常,应在模数转换前将电压寄存器中的数据清空,并在MCU程序中对读取到的AD数据进行验证以确保数据的可靠性。LTC6803提供了清空数据寄存器的相关指令,SPI总线下发该指令1ms后电压寄存器的数据即全部变成0xFF。此后控制程序以采集指令的形式通知各电池管理单元进行单体电池电压的采集,采集指令下发13ms后即认为电压采集完成。如果控制程序在各电池管理单元完成电池电压采集后读取的电压值不是0xFF,即认为硬件系统工作正常。

图4 单体电压转换数据读取

图4中的电压转换数据读取程序由管理系统应用程序通过图3中的运行调度器进行调用,运行调度器管理着该程序的两个主要延时量和调用周期,并以此作为是否允许管理系统应用程序调用的判据。如果不符合调用条件即退出图4所示的程序,并将MCU交还管理系统应用程序。

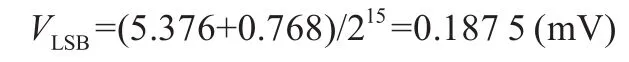

LTC6803电压测量精度为12位,其有效量程为-0.768~5.736 V,分辨率为:

基本满足使用要求。但考虑到系统的适应能力、抗干扰能力及精度的进一步提高,采用了均值滤波方法。实际应用中每个采样点连续读取8次电压数据,取平均值作为单体电池的电压。实际效果相当于将模数转换器的分辨率提高到了15位。提高了分辨率后的电压分辨率为:

即采集系统数值跳动值可小于0.2mV。实践证明,上述方法的采用在提高抗干扰能力的同时也提高了系统的分辨率。

2.2 单体电压采集的数字定标

参考LTC6803使用手册,该芯片的测量精度可以满足实际使用要求[8],不需数字定标。但考虑到实际生产过程中的各种不可预测因素会导致某个模数转换通话的测量精度达不到使用要求,或各模块转换通道的一致性达不到使用要求,可根据实际测试情况有选择地对单体控制器进行数字定标。

图5中1#线为实际所需的高精度校准曲线,如某通道的检测数据出现了误差,则检测系统所给出的检测值可能会以图中2#线所示的特性给出。很明显2#线与1#线在所有的AD值区间内都存在误差。只要检测系统有较好的线性度,则完全可以通过简单的数学变换将2#线映射到1#线上。

图5 单体电池电压采集定标原理

图5中,AB和CD两条直线分别以4个点确定,标定时可将高精度仪表标定后的准确电压值作为输入量,检测系统读取AD值后确定AB两点的坐标,并以这两个点的坐标为原始参数计算出1#线的主要参数。假设1#线为=+,只要通过AB两点的直线确定出1#线的与即可。考虑到定标的可操作性,在实际系统定标中将A点电压选为2 V,B点电压选为4V。定标后各通道的相应参数与写入Flash中供数据采集程序中数据处理阶段直接使用。

3 测试系统与实验数据

测试系统包括了一套上位机软件、一个控制器和两块电池管理单元,测试对象为15节标称电压为3.2 V的磷酸铁锂蓄电池。15节单体电池全部串联,前8节电池用一套电池管理单元,后7节电池用另外一套电池管理单元。

将2.2节中所讨论的方法应用于图2所示的测试系统。以最大值为3.7 V,最小值为2.7 V,周期为2 000ms正弦波动的电压信号对最顶端(共模电压最高)的单体电池电压进行模拟,采集系统每20ms采样一次电压数据,测试结果如图6所示。图6中共计出现了100个采样点,其误差值约为±2mV,误差值极小。在实际应用中对精度要求不会过高,但该数据反映出定标后的系统已具备了较高的准确度与分辨率。

15节串联锂离子蓄电池在不同电压检测系统中检测出的不同单体电池电压数据如表1所示。表1中同时给出了以6位半的数字电压表实测的各单体电池电压数据。由表1可知定标后的系统在实际电池电压检测中表现出了较高的精度,但检测误差比图6所示的实验结果偏大。究其原因在于实验所用的高精度仪表虽具备了较高精度,但在手动测试过程中存在人员操作与读取所引入的误差。

图6 实验结果

表1 不同单体电池电压实验数据

4 小结

本文设计了一套基于LTC6803的单体电池电压检测系统,给出了完整的系统结构,并针对电压检测的分辨率和测量误差提出了提高数据可靠性的方法和软件定标的方法,以测试系统的测试结果验证了该方法的可行性。

[1]王佳元,孙泽昌,魏学哲,等.电动汽车动力电池分选方法研究[J].电源技术,2012,36(1):94-98.

[2]陈召勇,张建利,朱华丽,等.LiFePO4的制备及其充放电过程中的结构演变和性能研究[J].合成化学,2009,17(4):422-427.

[3]李成学,杨大柱.电动汽车蓄电池组电池管理及其状态检测[J].电源技术,2010,34(1):80-83.

[4]KIM J,SHIN J,CHUN C,etal.Stable configuration of a Li-ion series battery pack based on a screening process for improved voltage/SOC balancing[J].IEEE Trans Power Electron,2012,27(1):411-424.

[5]于志豪,肖林京,常龙,等.一线总线温度传感器容错搜索与节点定位方法[J].化工自动化及仪表,2013,40(6):720-724.

[6]雷晶晶,李秋红,龙泽,等.锂电池组单体电压精确检测方法[J].电源技术,2012,36(3):332-334.

[7]STUART T A,ZHUW.Modularized batterymanagement for large lithium ion cells[J].Journalof Power Sources,2011,196(1):458-464.

[8]肖林京,张瑞雪,常龙,等.矿用电机车磷酸铁锂蓄电池在线状态检测系统[J].煤矿机械,2013,34(4):206-208.

Design of cell voltage detection system for Li-ion battery dynam icalpower

MCU and batterymanagement special chip(IC)LTC6803 were adopted to constitute cell voltage detection system of series battery.Severalbattery managementunits using LTC6803 as the core could be connected in series by current type SPIbus,using MCU as the master of SPIbus,realizing the cell voltage detection of large scale series battery.The methods of improving cell detection data reliability and digital calibration methods were studied. Through mean filter and digital calibration methods,the resolution of voltage detection was im proved,and the measurementerrorwas reduced.The detection experiment results of100 consecutive data points show that the cell voltage detection error of the system is less than 2m V.

Li-ion battery;voltage detection;SPIbus;calibrationmethod

TM 912

A

1002-087 X(2014)05-0832-03

YU Zhi-hao1,CHANG Long1,ZHANG Rui-xue1,XIAO Lin-jing1,LIU Tao2

2013-11-28

山东省科技发展计划项目(2012GSF11606)

于志豪(1978—),男,山东省人,讲师,主要研究方向为锂电池电源系统研究与应用。