组合工况下自卸车驱动桥壳强度分析*

周驰 杨彦超 王铁 张瑞亮

(太原理工大学)

组合工况下自卸车驱动桥壳强度分析*

周驰 杨彦超 王铁 张瑞亮

(太原理工大学)

为满足驱动桥壳越来越高的性能需求,以TY-1型商用驱动桥壳为研究对象,通过HyperMesh软件建立以3D实体单元为基本单元的有限元模型,在此基础上对驱动桥壳结构的静力、模态性能进行分析,得出应力、应变分布情况和前5阶模态下的固有频率及振型。分析结果表明,桥壳强度和刚度基本满足设计要求,且不会与地面激励产生共振。对驱动桥壳进行疲劳寿命分析,得到疲劳寿命云图,结果表明桥壳疲劳强度满足要求,进一步验证了设计的合理性。

1 前言

驱动桥桥壳起支承汽车载荷的作用,并将载荷传递给车轮,是汽车底盘中主要承载结构之一,因此驱动桥必须有足够的强度、刚度和疲劳寿命[1]。重型自卸车驱动桥负载高、变化大,行驶路况多变,工作环境相对恶劣,在负载交变应力和路面冲击载荷的作用下,行驶时很容易出现桥壳断裂的风险。

本文以TY-1型自卸车驱动桥壳为研究对象,从静态特性、动态性能、疲劳强度3个方面进行校核,并进一步验证设计的合理性。

2 典型组合工况的受力分析

一般在进行桥壳强度校核时将复杂的桥壳受力简化为4种典型的计算工况,分别为:车辆满载、在不平路面运行产生冲击载荷状态下桥壳的承载能力;车辆在最大输出扭矩状态下桥壳的承载能力;车辆在紧急制动状态下桥壳的承载能力;车辆在急转弯时桥壳承受最大侧向力的能力[2]。实践也证明,只要在这些计算工况下桥壳的强度得到保证,桥壳就能适应各种行驶条件下的可靠使用。由于自卸车使用条件的特殊性与复杂性,经常是2种工况同时存在,甚至在某个瞬间或某种特殊情况下是3种、4种工况同时存在,故应对自卸车驱动桥壳进行组合工况下的可靠性分析。由于篇幅有限,本文主要对冲击、牵引组合工况和冲击、制动组合工况两种典型极限组合工况进行强度计算。

2.1 冲击、牵引组合工况

冲击、牵引组合工况为汽车以最大牵引力在不平路面上满载加速行驶时的工况(不考虑侧向力)。此工况下,驱动桥壳受到簧上质量垂直方向冲击载荷和纵向驱动反作用力矩的作用。

桥壳板簧座承受垂向冲击载荷为:

式中,m′为汽车加速行驶时后桥负荷转移系数,通常载货汽车m′=1.1~1.3,文中取1.2;δ为垂直动载系数,载货汽车取2.5;G为汽车满载静止于水平路面时驱动桥载荷(轴载质量乘9.8),N。

地面对左、右驱动轮的最大切向反力为:

式中,Temax为发动机最大扭矩,N·m;ig为变速器最低挡速比;i0为驱动桥主减速比;ηT为传动系统传动效率,通常取值为0.9;rr为轮胎滚动半径,m。

2.2 冲击、制动组合工况

冲击、制动组合工况为汽车在不平路面上满载制动时的工况(不考虑侧向力)。此工况下,驱动桥壳受到簧上质量垂直方向冲击载荷的作用及纵向方向制动惯性力的作用。

驱动桥壳承受垂向冲击载荷为:

式中,m″为制动时后桥负荷转移系数;hg为车辆满载时质心高度,m;φ为驱动轮与地面附着系数,取0.8;L1为车辆质心距前轴中心距离,m。

簧上质量的制动惯性力为:

3 驱动桥壳有限元模型的建立

影响有限元分析结果的因素有很多,如模型简化与建立、边界条件的处理等。建立有限元分析模型时既要如实反映结构的重要力学特性,又要尽量采用较少的单元和简单的单元形态,以保证较高的计算精度及缩小解题规模[3]。

驱动桥壳属于板壳结构,所研究对象是冲焊桥壳,其主要零件采用等厚度热轧板材冲压成形方式。在不影响模型真实性的前提下,在建模时忽略不影响分析结果的桥壳细节特征,如钢板弹簧座、加油口、放油口等,并在满足计算精度的前提下进行如下假定[4]:

a.不考虑焊接处材料特性的变化;

b.桥壳的材料为均质且遵从各向同性。

将在Pro/E中建立的三维实体模型导入HyperMesh中,对模型进行几何清理后进行网格划分,经网格质量检查后最终得到86 648个六面体单元和118 834个节点,如图1所示。

由以往计算可知,桥壳弹簧座处和变截面处容易产生应力集中,所以在该处分别进行网格加密,对后盖等非主要构件采用大网格划分。划分网格时提前对轮距中心和钢板弹簧座进行定位,以便于载荷与约束的施加。

4 驱动桥壳静力分析

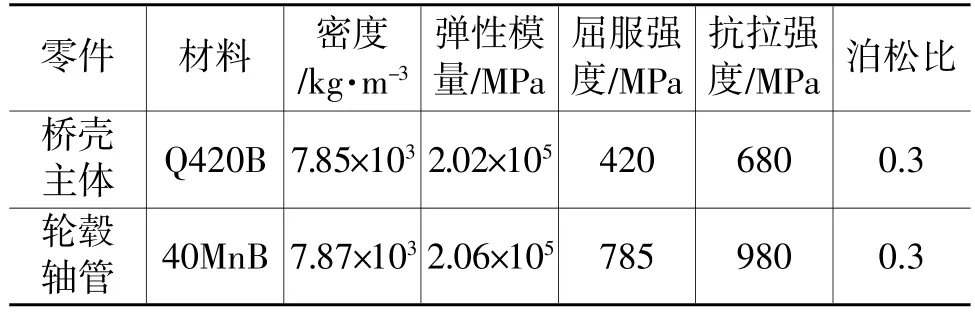

所选驱动桥壳主体材料采用Q420B,外端插入的轮毂轴管材料为40MnB,两种材料力学属性如表1所列。

表1 驱动桥壳的材料属性

在计算分析过程中施加的边界条件是否合理直接影响有限元分析结果的可信性与合理性。由标准QCT533-1999可知,目前驱动桥壳约束与载荷的施加主要有两种方式:一种是约束驱动桥壳的钢板弹簧座处,在两轮距处施加载荷和力矩;另一种是约束驱动桥壳的轮距处,在钢板弹簧座上施加载荷和力矩。

采用第2种约束方式,将以均布载荷的形式施加到驱动桥壳的钢板弹簧座中心区域,将力矩换算成力偶的形式施加到桥壳本体板簧座相应的表面上;约束施加在两侧轴套轮毂轴承接触面处,模拟两端简支支承,并约束驱动桥壳中心点的横向位移来消除其刚性位移。

4.1 冲击、牵引组合工况

该驱动桥壳在冲击、最大牵引组合工况下的等效应力等值图如图2所示。可知,驱动桥壳两端的轴套变截面区域的应力最大,其值为268.7 MPa,远小于其材料的屈服强度;驱动桥壳本体的最大应力值处于钢板弹簧座中心区域,其值为240.2 MPa,月牙缺口处的应力最大约为222.45 MPa,均比Q420B的屈服强度小。驱动桥壳的轴套是约束施加部位,其变截面区域会产生应力集中,本体应力较为集中的区域主要集中在钢板弹簧座到圆弧过渡区域之间的位置上,上、下表面趋势相同。

驱动桥壳整体变形后的挠度如图3所示。从位移分布云图可以看出,整体最大挠度发生在桥壳的中部靠上部位,并依次向两侧轴套处递减,最大位移值为1.984 mm,每米轮距变形量小于1.5 mm,符合国家标准QC/T534-1999的相关规定。驱动桥壳主要表现为水平与垂直方向的弯曲变形,沿X轴轴向的变形位移最大值为1.38 mm,发生在桥壳本体的中间上半段部分;沿Z轴垂向的变形位移最大值为1.61 mm,发生在桥壳的本体中间部位。

4.2 冲击、制动组合工况

桥壳在冲击、紧急制动组合工况下的等效应力等值图如图4所示。可知,桥壳轴套变截面区域的应力最大,其值为359.2 MPa,板簧座两侧与变截面处应力值最大为157.85 MPa,下部月牙缺口处的应力最大为260.9 MPa,均远小于材料的屈服强度和抗拉强度极限;驱动桥壳的轴套与冲击、牵引组合工况相似,应力仍然集中于变截面区域,而本体应力较为集中的区域则发生了很大变化,即主要集中在圆弧过渡区域和变截面区域的位置上,在与轴套相接的焊缝区域也存在一定程度的应力集中。

桥壳变形后的挠度如图5所示。从位移分布云图可以看出,整体的最大挠度发生在桥壳中部,依次向两侧递减,最大位移值为3.201 mm,每米轮距变形量稍大于1.5 mm,所以在优化中应注意加强刚度。驱动桥壳的变形主要表现为水平弯曲,沿X轴轴向的位移最大值为3.007 mm,最大位移主要发生在桥壳的中下半部分。在动力传输的过程中驱动桥壳会因受到扭矩的作用而绕Y轴扭转,因此桥壳中上部与桥壳中下部的纵向变形并不相同。

5 驱动桥壳疲劳寿命分析

自卸车驱动桥壳极易发生疲劳破坏,故对优化前的桥壳进行疲劳寿命分析。

5.1 S-N曲线的选取

根据驱动桥壳的材料力学性能和其本身的结构条件,参照文献[6]进行S-N曲线的修正,之后通过疲劳分析软件自动生成桥壳的S-N曲线如图6和图7所示。

5.2 疲劳载荷的获取

处于工作状态的驱动桥承受随机载荷,为了提高驱动桥疲劳寿命预测的精度,采用路谱激励作为疲劳载荷来输入。

参考标准GB/T4970-1996中的相关规定,通过动力学仿真软件ADAMS设定虚拟自卸车在随机路面上匀速行驶,车速为50km/h,测试点为左、右钢板弹簧座处。整理得出测试点的垂向加速度谱如图8所示。

将该驱动桥壳的左右两个垂向加速度谱加上重力加速度之后再乘以驱动桥壳两侧钢板弹簧座处的轴荷,进而计算得出垂向动载荷谱,如图9所示。

5.3 疲劳寿命分析结果

将驱动桥壳的疲劳载荷历程和材料的S-N曲线输入到RADIOSS软件中建立驱动桥壳的疲劳寿命分析有限元模型,进而进行疲劳寿命的计算。存活率为50%时的驱动桥壳疲劳寿命分析结果如图10所示。

可知,驱动桥壳存活率为50%时的疲劳寿命最小循环次数为776.5万次,位置处于钢板弹簧座区域,满足我国汽车行业标准QC/T534-1999《汽车驱动桥台架试验评价标准》中关于驱动桥壳疲劳试验最低寿命的相关规定,所以所研究的驱动桥壳疲劳强度满足使用要求。

6 尺寸优化

6.1 确定优化区域

根据冲击、牵引组合工况与冲击、制动组合工况下应力分析结果可知,最大应力均出现在驱动桥壳两端轴套变截面区域,虽均未超过材料的屈服极限,但自卸车通常会因超载导致重心偏高,极易发生侧翻事故,为应对这一情况,必须保持驱动桥壳两端的轴套有足够的强度和刚度,故其厚度尺寸不作优化;桥壳本体钢板弹簧座区域应力值虽远小于材料屈服极限,但此区域存在应力集中现象,故此区域厚度也保持不变;所以,最终确定的优化区域位于桥壳本体两钢板弹簧座之间,如图11所示。

6.2 优化约束条件

在尺寸优化过程中,综合考虑驱动桥壳的性能要求进行优化约束条件的设置,防止出现不符合实际的优化结果。在进行驱动桥壳的尺寸优化时,以其应力、应变作为优化的约束条件。根据驱动桥壳的有限元分析结果,具体的优化约束条件为:整体的等效应力值约束小于材料的屈服极限420MPa;相应节点的垂直位移约束小于3mm,每米轮距变形小于1.5mm。

6.3 优化结果

将桥壳桥包顶部与底部的厚度降低2 mm,桥壳其它区域采用过渡连接,突破传统截面等厚设计理念而采用两端厚、中间薄的变截面结构。优化前的桥壳总质量为166.3 kg,优化后为159.6 kg,减轻了6.7 kg,降幅为4.03%。

7 模态分析

自卸车驱动桥壳的低阶模态频率不仅反映驱动桥壳的整体动态刚度性能,而且是控制汽车振动特性的关键指标。汽车行驶过程中,在外部载荷激励下驱动桥壳可能发生低阶频率共振现象[5],故进行模态分析是很有必要的。自由模态分析是模态分析的一个重要组成部分,其不考虑任何约束的影响,得到的是结构本身的固有特性,与外在激励没有关系。

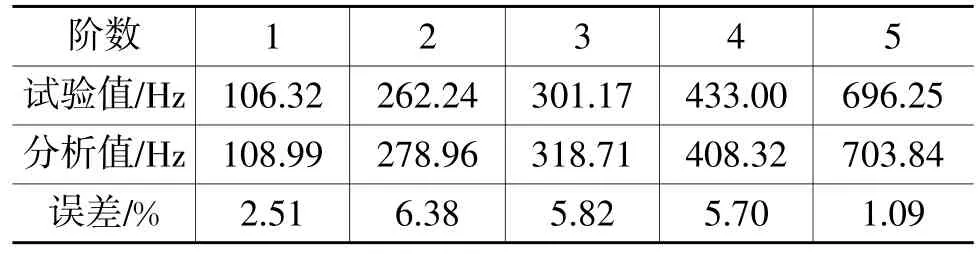

进行自卸车驱动桥壳自由模态分析前,为确保有限元分析结果的可信性,用与本桥壳结构相似的某种车辆驱动桥壳(B型桥壳),对比其试验与有限元模态分析结果。对该B型桥壳试验模态分析采用弹性绳吊挂方式模拟自由状态,运用SIMO法识别系统的模态参数,采用INV3060A动态测试系统进行数据采集,利用DASP软件进行试验模态结果分析,提取其固有频率和振型等参数;有限元模态分析过程中,桥壳没有施加任何外界载荷与边界条件,利用RADIOSS求解器计算B型桥壳前5阶模态的固有频率及其对应振型。试验与有限元模态分析所得前5阶固有频率结果对比如表2所列,其中相对误差G′的计算公式如下:

式中,ωα为试验测试频率;ωt为有限元分析频率。

表2 B型桥壳试验与有限元分析固有频率

由表2可知,试验值与分析值误差最大为6.38%,表明所建B型桥壳有限元模型误差小,分析方法可行。依照与B型桥壳相同的方法,对优化前、后的自卸车驱动桥壳通过有限元法分析模态参数,前5阶频率对比见表3;由于优化前、后的各阶振型变化不大,故只列出优化前的前5阶振型,如图12所示。

表3 驱动桥壳优化前、后固有频率Hz

由图12可以看出,驱动桥壳第1阶模态振型为X、Y平面内绕Z轴水平弯曲的1阶弯曲变形;第2阶模态振型为Y、Z平面内绕X轴垂直弯曲的1阶弯曲变形;第3阶模态振型为Y、Z平面内绕X轴垂直弯曲的2阶弯曲变形;第4阶模态振型为X、Y平面内水平弯曲的2阶弯曲变形;第5阶模态振型为绕X、Y平面内水平弯曲的3阶弯曲变形。即驱动桥壳的前5阶模态振型主要表现为弯曲变形。

汽车承受路面的激励多属于0~50 Hz之间的垂直振动,而所研究驱动桥壳前5阶模态固有频率不在此范围内,因此不会由路面激励引起桥壳的共振。

8 结束语

从静态特性、动态性能、疲劳强度3个方面对所选桥壳进行了校核,分析结果表明,该桥壳强度和刚度符合设计要求,动态性能良好,不会与地面产生共振,疲劳强度也满足相关标准规定,从而验证了桥壳设计的合理性。通过B型桥壳试验与有限元模态分析结果对比,验证了试验与有限元分析方法的可行性,为驱动桥壳有限元模态分析奠定了基础。

1郑慧林.基于有限元法的微型车驱动桥结构分析及疲劳寿命预测研究:[学位论文].南京:南京理工大学,2008.

2申晋宪,王铁.载货汽车总体设计分析.北京:中国标准出版社,2013.

3张胜兰,郑冬黎,郝琪,等.基于HyperWorks的结构优化设计技术.北京:机械工业出版社,2007.

4孙辉.微型车驱动桥壳结构强度与模态分析.机械设计与制造,2011(8):219~221.

5王铁,赵震,陈峙,等.基于灵敏度分析的自卸车车架优化设计.太原理工大学学报,2012,43(5):610~614.

6赵少沛,土忠保.抗疲劳设计、方法与数据.北京:机械工业出版社,1997.

(责任编辑晨曦)

修改稿收到日期为2014年3月1日。

Analysis of Dum p Truck Drive Axle Housing Strength under Combined Conditions

Zhou Chi,Yang Yanchao,Wang Tie,Zhang Ruiliang

(Taiyuan University of Technology)

To cope with the more and more strict requirements of drive axle housing,we use TY-1 commercial drive axle housing as the research object and build the finite element model with 3D solid units as basic units by software HyperMesh.On that basis,we analyze the static and modal performance,and conclude the stress and strain distribution and the inherent frequency and vibration shapes of the former 5 order modes.The results of the analysis show that the strength and stiffness basically meet the design requirements,and would not produce resonance with the ground excitation. Then the fatigue life of drive axle housing is analyzed,and the fatigue life cloud chart is obtained,the results show that the fatigue strength of the axle housing meet the requirements,which justify correctness of the design.

Dum p truck,Drive axle housing,Combined conditions,Strength analysis

自卸车驱动桥壳组合工况强度分析

U463.218+.5

A

1000-3703(2014)08-0008-05

山西省高新技术项目资助(20111101),项目名称:工程专用自卸车开发。