喷水推进混流泵流道主参数确定方法与验证

蔡佑林 夏立明 刘建国

(中国船舶及海洋工程设计研究院 上海 200011)

喷水推进混流泵流道主参数确定方法与验证

蔡佑林 夏立明 刘建国

(中国船舶及海洋工程设计研究院 上海 200011)

针对当今高性能船舶对重负荷喷水推进混流泵的需求日益增长、而国内混流泵设计理论与方法尚不完善的现状,提出喷水推进混流泵流道的设计方法。在分析喷水推进混流泵流道特点的基础上,以提高装船适配性、推进泵运行可靠性与水动力性能为目标,给出流道主要参数的确定方法;随后给定设计参数,运用形成的设计方法完成了流道设计,并分析其水动力性能。与国际知名品牌商用混流泵流道比较结果表明,该流道的装船适配性占有优势,并且水动力性能相当,从而验证了设计方法。

喷水推进混流泵;流道;设计;数值验证

引 言

喷水推进是近几十年急速发展起来的一种新的船舶推进方式。与螺旋桨推进相比,喷水推进具有卓越的动力定位性能和优良的低噪声特性。当船舶航速超过30 kn时,喷水推进具有更高的推进效率。喷水推进的这些优点符合未来高性能船舶的发展方向,而喷水推进泵(简称喷泵)是喷水推进系统的核心部件,其水动力性能决定了喷水推进的技术水平。

高性能船舶通常具有高航速的特点,为提高推进效率,高航速必然要求高喷速,这意味着喷泵需要具备高扬程来克服以喷射速度头为主的水力损失,这样泵型就落入扬程较高的低比转速混流泵范围内。高性能船舶对其喷水推进装置的体积与质量有严格的限制,喷水推进混流泵必须具有流量系数与扬程系数高的特点,其不仅需要有高的泵效率外,还必须使汽蚀比转速大于1 300。由于高抗汽蚀能力与高效率是一对矛盾体,因此也决定了喷水推进混流泵设计的高难度。国际上应用于喷水推进混流泵的研究理论体系近十几年才逐渐明确,仅有少数几家掌握了一定的相关设计技术[1-3],而国内至今未有十分成熟的设计方法。

混流泵流道设计是叶轮与导叶设计的基础。从水动力性能角度看,流道形状决定了叶轮与导叶的轮廓,流道设计的优劣对泵水动力性能与抗汽蚀性能影响重大;从结构角度看,流道外形是喷水推进泵轴向与径向尺度的基础,影响喷泵的装船适配性(即喷泵的质量与布置安装空间),因而性能优秀的流道是开发高性能喷水推进混流泵的基础[4-6]。

1 喷水推进混流泵流道主要参数的确定

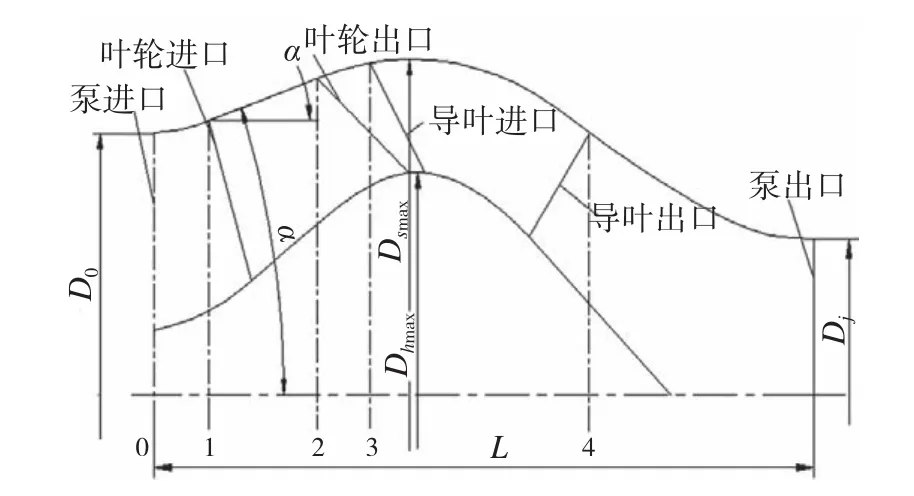

喷水推进混流泵流道的主要参数包括泵进口直径D0、泵出口(喷口)直径Dj、轮缘最大直径Dsmax、轮毂最大直径Dhmax,叶轮区流道外缘线倾角α与流道子午面变化规律(参见图1)。其中进口直径与喷口直径由喷水推进主参数优化确定,轮缘最大直径关系到推进装置的装船条件,轮毂最大直径关系到轴系安装与运行空间,这样流道设计需要确定的主要参数为流道外缘线倾角、过流面积变化规律、轮毂与轮缘的最大直径。

图1 流道区域划分及主要参数的定义示意图

1.1 叶轮区流道外缘线倾角α

混流泵叶轮的子午流道是倾斜的,叶梢处流线称外缘线,叶根处流线称内毂线。外缘线一般为带一定倾角的直线。从叶片泵欧拉方程的一种形式(式1)分析,当流道倾角α=0°时,子午流线无倾角, u1=u2,此时只有升力做功,扬程叶轮为轴流式。当α=90°时,主要是离心力做功,升力基本不做功,这时叶轮为离心式。当时,叶轮为混流式,α小则升力做功比值重,反之,离心力做功占比大。对于比转速ns=400~500的喷水推进混流泵,从适装性考虑对轮缘最大直径Dsmax有限制,其倾角一般在10°~25°之间,比转速低者宜取大值。

式中:H为泵扬程,m ;

u2为叶轮出口圆周速度,m/s;

u1为叶轮进口圆周速度,m/s;

u2为叶轮出口圆周速度,m/s;为叶轮出口与进口相对速度周向分量之差,m/s;

Vu1为叶轮进口绝对速度周向分量,m/s;

g为重力加速度,m/s。

1.2 最佳流道面积变化规律

流道从泵进口到叶轮出口(导叶进口)区域,在不考虑叶片排挤影响的前提下,如果采用收缩流道,则叶轮的过流能力受到限制;采用扩散流道,不仅增加扩散损失,增大导叶区域的收缩度,而且会增加泵体积与质量,因而叶轮段宜采用等速流道。从叶轮出口(导叶进口)至喷口段,因导叶前为等面积流道并且流道整体收缩,此段区域必须收缩,为减小收缩损失,应均匀收缩以提高效率。

主参数选择中确定了泵进口直径,间接确定了进口(0处)面积A0,根据面积变化规律,导叶进口(3处)面积A3= A0;对于导叶出口处面积,考虑到导叶区域流道的收缩,导叶出口处面积(4处)A4= (0.6~0.8)A0,视导叶片数确定(导叶片7叶时,面积取0.6 A0,11叶时取0.8 A0)。

图2为最佳过流面积区域图。

图2 流道最佳过流面积区域图

1.3 轮缘与轮毂最大直径

前已述及,轮缘与轮毂最大直径关系到轴系设计与装船,这两个参数均有最佳范围。笔者设计实践与国际知名喷水推进公司商用流道的统计结果表明,轮缘最大直径Dsmax=(1.1~1.35) D0,过大装船性能差、过小则做功能力不足。轮毂最大直径Dhmax=(0.75~0.95) D0,轮毂直径过大则过流面积小、影响水动力性能,过小则影响轴系设计。

2 流道设计案例

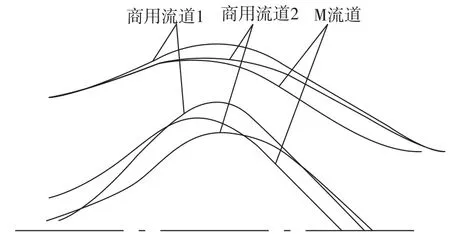

根据前述设计方法,以具有国际先进水平的典型喷水推进混流泵主参数为依据,设计水力模型泵流道,主要设计参数为:流量Q=0.45 m3/s,转速n=1 450 r/min,汽蚀比转速C≥1 300。经计算确定的流道主要参数与特征如下:进口特征直径D0=270 mm,叶轮叶片轮缘倾斜度为19°,Dsmax=1.28 D0,Dhmax=0.85 D0。流道过流面积变化规律为:从泵进口到导叶进口流道面积相等,从导叶进口至喷口过流面积均匀收缩。导叶进口处的面积与泵进口面积相等,导叶出口处的面积为进口面积的0.8倍(导叶片数目11)。最后所形成的流道(为表达方便,简称为M流道)见图3所示,图4为其过流面积变化规律。在进口直径相同条件下,M流道与两家国际知名喷水推进公司商用流道1与流道2对比见图5。

图3 M流道图

图4 流道面积变化曲线图

从图5可见,流道2轮毂最小,并且其轮缘直径略小于流道1的,流道转弯较平缓,流道较宽,过流面积大,流量相同时流速低,因而其汽蚀性能好,但功率密度较小。流道1则相反,其流道轮毂和轮缘均最大,轮毂处流道转弯较剧烈,过流面积比流道2的窄,汽蚀性能应该相对较差。M流道轮毂直径在两者之间,并且轮毂过渡平缓,轮缘直径最小,并且确保了叶轮段过流面积大小一致,即为等速流道;从结构上看,M流道不但最大直径小,而且长度短,因而装置结构紧凑,此特点对于空间极为宝贵的船舶来说特别有利;从系统特性上看,吸收相同功率,以M流道为基础的推进泵体积最小,因而功率密度更高,经济性能最好,更适合喷水推进。

图5 流道对比图

3 流道水动力性能数值验证

为了验证设计的有效性,在相同条件下采用数值模拟的方法分别计算M流道与流道1的水动力性能,并进行比较,结果显示两者水动力性能相当。

3.1 M流道水动力性能数值分析

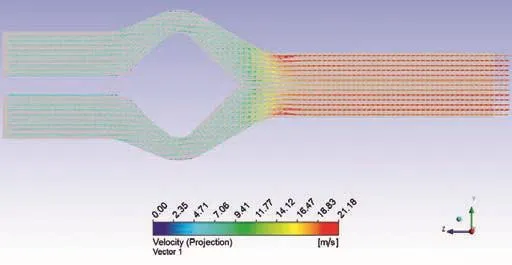

为了配合计算所需的边界条件,在流道前后分别加上了一段直管,其中上游段长0.27 m(1个进口直径),下游段长0.54 m(2个进口直径)。在ICEM CFD中建立全六面体计算网格,并根据所仿真的流量条件,按照应用壁面函数的要求对近壁面网格进行加密,最终计算网格共约130万。

选用商用软件FLUENT的耦合求解器进行计算。考虑到由于从进口到出口过流面积变化显著且几何存在较大曲率,流线必然经历较大的曲率和正应力,同时边界层也会因而承受正、反向压力梯度作用,因此选用重组化群 k-ε湍流模型并搭配非稳态壁面函数作为计算模型。压力采用FLUENT标准压力离散格式,动量、湍流量均采用二阶迎风离散格式。所有壁面(包括前、后直管段)均设置为无滑移边界,进出口边界条件分别为流量进口和静压出口,其中出口静压设置为1个大气压。 计算所得流道内速度矢量图如图6所示。

图6 M流道速度矢量图

从图6可见,流道内流动没有分离,整个流道区域流动比较均匀,另外CFD计算结果显示,流道从进口到出口能量损失为0.87%,损失很少,效率高。

3.2 流道1 CFD分析

在与M流道采用相同规格设置与计算条件下,数值模拟了流道1的水动力性能,其速度矢量图见图7。CFD计算结果显示,该流道的流场也很均匀,能量损失为0.96%,稍高于M流道。

图7 商用流道速度矢量图

4 结 论

本文根据高性能船舶喷水推进的特点,提出了喷水推进混流泵流道设计方法,确定了流道主要参数的优选途径。按此方法所设计的流道,经与国际商用流道对比及CFD计算验证,证明设计方法的有效性,为国内开发高性能喷水推进混流泵水力模型、提高喷水推进技术奠定了坚实基础。

[1] BONAIUTI D, ZANGENEH M, AARTOJARVI R, et al. Parametric design of a waterjet pump by means of inverse design,CFD calculations and experimental analyses[J]. ASME Journal of Fluids Engineering,2010,132(3):1-15.

[2] OH H W,YOON E S,KIM K S,et al. A Practical Approach to the Hydraulic Design and Performance Analysis of a Mixed-flow Pump for Marine Waterjet Propulsion[C]// Proc. Instn Mech. Engrs,[S.l.]. J. Power and Energy,2003: 659-665.

[3] KIM J H,AHN H J,KIM K Y. High-efficiency design of a mixed-flow pump[J]. Science China Technology Sciences. 2010,53:24-27.

[4] 卢金铃,席光,祈大同. 三元叶轮子午流道和叶片的优化方法[J]. 西安:西安交通大学学报,2005,39(9):1021-1025.

[5] KIM S,CHOI Y S,LEE K Y. Design Optimization of Mixed-flow Pump Impellers and Diffusers in a Fixed Meridional Shape[C]//The 10th Asian International Conference on Fluid Machinery. Malaysia:Univ Teknologi Malaysia,Kuala Lumpur,2010:287-296.

[6] 戴原星,王立祥.基于CFD的前置导叶轴流泵通用特性曲线预报[J]. 船舶,2013(5):1-5.

Determination and veri fi cation of major parameters of fl ow channel for water-jet mixed- fl ow pumps

CAI You-lin XIA Li-ming LIU Jian-guo

(Marine Design & Research Institute of China, Shanghai 200011, China)

This paper proposes a design method of the flow channel for water-jet mixed-flow pumps according to the current status of the gradually increasing demand of high-power water-jet mixed-flow pumps for high performance ships and incomplete design theory and method at home. Based on the analysis of the characteristics of flow channel, its major parameters are determined aiming at the improving shipment suitability, operation reliability of water-jet pump and hydrodynamic performance. With the given design parameters, it finishes the design of the flow channel and analyzes its hydrodynamic performance. By comparison with the commercial mixed-flow pumps delivered by the well-known water-jet providers, the shipment suitability of the flow channel is at an advantage, however, with similar hydrodynamic performance. Thereby the feasibility of the proposed design method has been verified.

water-jet mixed-flow pump; flow channel; design; numerical verification

U664.34

A

1001-9855(2014)02-0058-04

2013-10-29;

2013-11-11

蔡佑林(1976-),男,硕士,高级工程师,研究方向:喷水推进。夏立明(1986-),男,硕士,助理工程师,研究方向:喷水推进。刘建国(1970-),男,研究员,研究方向:喷水推进。