碳纤维复合材料螺旋铣孔出口缺陷试验研究*

张 硕,胡永祥,姚振强

(上海交通大学 机械与动力工程学院,上海 200240)

碳纤维复合材料螺旋铣孔出口缺陷试验研究*

张 硕,胡永祥,姚振强

(上海交通大学 机械与动力工程学院,上海 200240)

现代飞机制造业中碳纤维增强复合材料(CFRP)的使用日益广泛,而螺旋铣孔是飞机制造装配中加工大孔径连接孔的一种新兴工艺。对于CFRP,螺旋铣孔的制孔质量显著高于钻孔,但孔出口处的毛刺与撕裂等缺陷仍不可避免。论文采用正交试验针对CFRP的螺旋铣孔进行研究,并采用直观分析法考察了切削参数、切削力和孔出口缺陷尺寸之间的关系。试验结果表明切削参数对切削力和撕裂宽度影响显著,对毛刺长度影响有限;撕裂宽度与轴向切削力的变化趋势一致;毛刺长度与切削力间未见直观联系。

碳纤维复合材料;螺旋铣孔;正交试验;出口缺陷;毛刺;撕裂

0 引言

在现代飞机制造业中,碳纤维复合材料(CFRP)由于其优异的比强度及抗疲劳性能得到了越来越广泛的应用[1]。在复合材料结构件的生产制造中经常需要加工大量大直径孔(d≥8mm),用以安装螺栓或定位销等紧固件。其传统工艺路线为钻孔—扩孔—铰孔—锪边,不仅工序繁琐,而且由于CFRP内部存在纤维增强相、铺层间结合强度较低、钻初孔时的轴向切削力较大,极易在孔的两端特别是出口处产生毛刺与表层撕裂等特有缺陷[2]。上述缺陷无法确保由后续工序完全消除,导致零部件报废。此外一套刀具仅能加工特定孔径的孔,针对不同的孔径需准备不同的刀具,也显著增加了工艺复杂性及刀具库存。

螺旋铣孔是近年来新兴的一种特别适用于碳纤维复合材料、铝合金、钛合金及三者叠层结构的制孔工艺[3]。该工艺特点为立铣刀垂直于工件表面沿螺旋线下刀,并可用小直径刀具加工大直径孔。相比于传统钻孔,螺旋铣孔工艺具有轴向切削力小、制孔质量高、工艺步骤少、刀具磨损轻、库存刀具少等突出优点。该工艺已由瑞典的Novator公司率先进行产业化,并研制出受专利保护的螺旋铣孔专用设备,应用于波音及空客公司的大型客机装配现场[4-5]。

虽然螺旋铣孔工艺具有上述优点,但本质上作为切削加工,将其应用于碳纤维复合材料时,仍然不能从根本上消除毛刺与表层撕裂等缺陷。针对复合材料的螺旋铣孔工艺,国内外已经有许多学者进行了深入研究。B. Denkena等通过试验研究了CFRP/钛合金叠层结构的螺旋铣孔质量,并分析了切削力、孔径偏差同每齿径向、轴向进给量之间的关系[6]。Johansson等针对CFRP试样钻孔与螺旋铣孔后的疲劳寿命进行了研究,认为螺旋铣孔试样力学性能优于钻孔试样的原因是孔壁表面粗糙度较好[7]。大连理工大学的王奔、高航等利用螺旋铣孔及钻孔两种方法,在具有相同的加工效率及切削速度基础上,对碳纤维复合材料进行制孔试验。并对制孔过程中的切削温度、切削力、孔径偏差与孔壁粗糙度进行了检测与分析,认为螺旋铣孔加工质量高于钻孔的主要原因是螺旋铣孔产生的切削热较少[8]。

然而以上关于碳纤维复合材料螺旋铣孔的研究方向主要集中于加工过程中切削参数与切削力间关系,以及加工后孔尺寸及形位精度、孔壁粗糙度等制孔质量的通用评价标准。对于毛刺与撕裂等CFRP特有缺陷以及其与切削参数和切削力之间的关系,目前尚缺乏深入研究。以下将设计以切削参数为因素,以切削力大小和孔出口缺陷尺寸为指标的正交试验,研究不同切削参数及相应的切削力对于孔出口毛刺及表层撕裂的影响。

1 螺旋铣孔工艺运动与切削参数

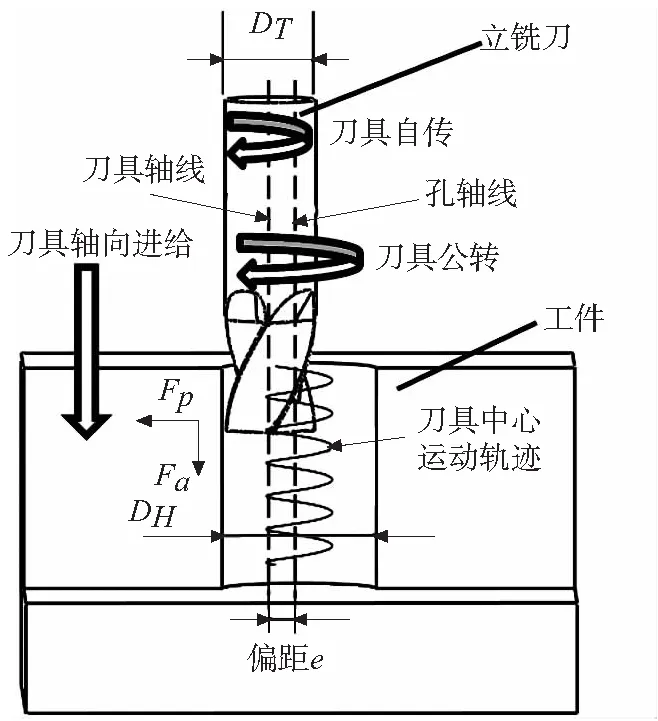

图1 螺旋铣孔工艺运动

如图1所示,螺旋铣孔工艺运动是由立铣刀绕自身轴线的自转运动、绕孔轴线的公转运动以及沿孔轴线方向的进给运动复合而成的螺旋进给运动,其主要特征是:①刀具直径DT小于孔直径DH;②刀具轴线与孔轴线间存在偏距e;③刀具中心点的运动轨迹为与孔同轴的螺旋线,螺旋线半径即为偏距e,且

(1)

工件相应地受到一个平行于孔轴线的轴向切削力Fa和垂直于孔轴线的平面切削力Fp。

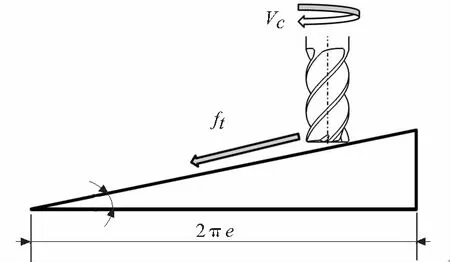

将上述螺旋线进给运动在一个螺距内展开为平面内上沿斜坡的进给运动,如图2所示,则当刀具直径DT一定时,螺旋铣孔工艺运动可由切削速度VC、每齿进给量ft、切入角α以及偏距e这四个切削参数完全确定。

图2 螺旋铣孔切削参数

2 孔出口毛刺与表层撕裂

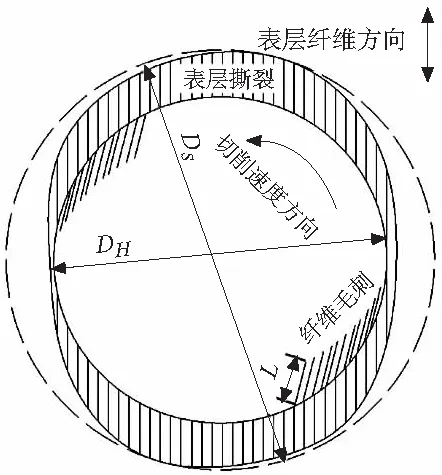

在CFRP切削制孔时,发生在孔出入口处的毛刺与表面撕裂是最常见的两种缺陷,并且在孔出口处更为严重,严重影响零部件的装配与使用。毛刺产生的原因是纤维在切削力作用下从树脂基体中剥离散开但未被切断,常发生在出口圆周上切削方向与纤维方向夹角为锐角处[9]。表层撕裂产生的原因是CFRP铺层间结合强度较低,孔加工到即将穿透时,出口侧残余的较薄表面铺层在切削力的作用下,与板材内部铺层发生层间分离并被拉裂撕去[10]。毛刺尚可通过后续锪孔工序消除,表层撕裂范围一旦超出锪孔直径则无法补救,直接导致工件报废。

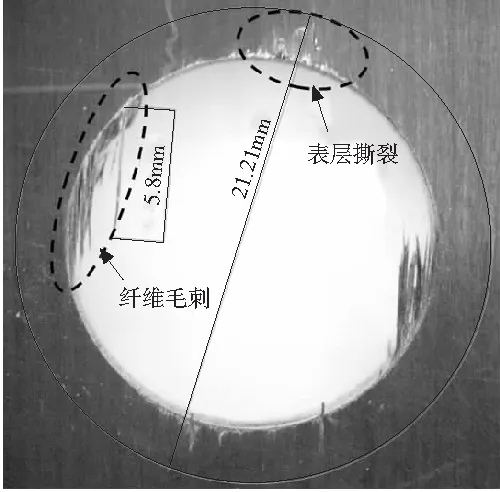

对于CFRP毛刺及撕裂缺陷(图3),目前尚无通用的定量评价标准。在此采用孔出口圆周上毛刺的最大长度L作为毛刺的评价标准,孔出口表面撕裂宽度W由式(2)定义,作为撕裂的评价标准。

(2)

其中DS为撕裂直径。将式(1)代入式(2)则有

(3)

图3 CFRP切削制孔的出口缺陷

3 试验材料与设备

试验工件为厚10mm的CFRP T700单向编织板材。刀具为K10钨钢立铣刀,直径10mm,刀尖圆角R0.5mm,螺旋角右旋50°,副偏角5°,端刃前后角分别为3°和6°,侧刃前后角分别为15°和12°。

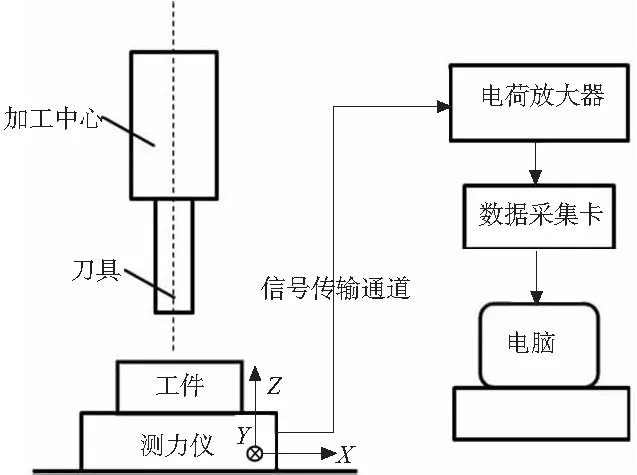

试验系统原理与设备组成如图4所示。CFRP T700板材工件被夹具水平固定于Kistler 9527B三向测力仪上,测力仪固定于DMU70V五轴加工中心的转台上,三个测量方向XYZ与机床XYZ三轴重合。利用G2指令实现刀具沿Z轴的螺旋进给,起点位置在板材切入侧上方1mm处,终点位置在板材切出侧下方4mm处。三向测力仪测到的Fx、Fy与Fz三路信号通过电荷放大器、数据采集卡与DYNOWARE切削力测量软件进行实时采集。试验现场如图5所示。

图4 螺旋铣孔试验系统原理与设备组成

图5 试验现场

4 试验与测量

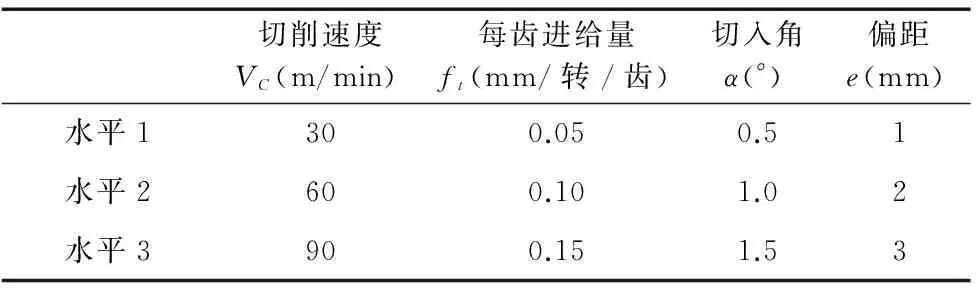

为研究切削参数、切削力及孔出口缺陷尺寸之间的关系,设计了四因素三水平的CFRP螺旋铣孔正交试验,各因素及水平如表1所示。试验指标为轴向切削力Fa、平面切削力Fp、毛刺长度L与撕裂宽度W。

表1 正交试验各因素与水平

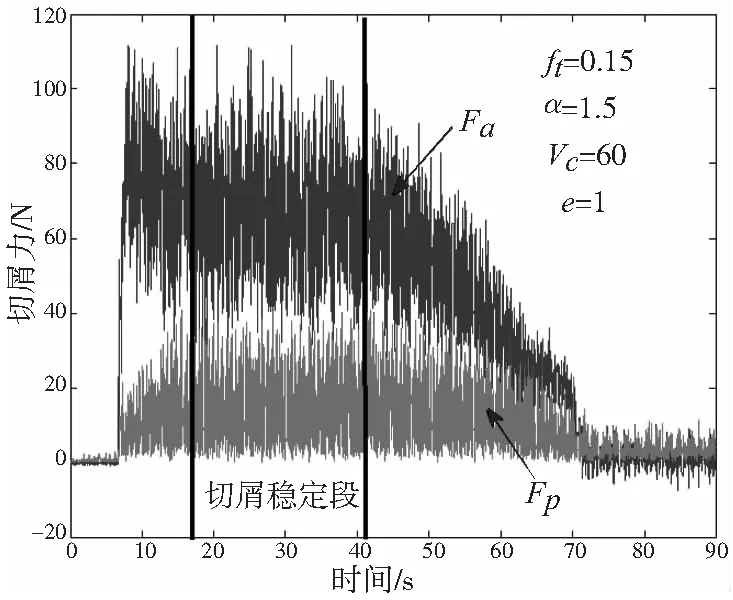

轴向切削力Fa即为测力仪测得的Z向切削力Fz,平面切削力Fp可根据式4计算。取Fa与Fp在切削稳定段的平均值作为最终测量结果(图6、图7)。

(4)

图6 三向切削力与平面切削力波形

使用蔡司Stemi 2000-C体视显微镜来测量孔出口圆周毛刺长度L和表面撕裂直径DS。并按式3计算出撕裂宽度W。

图7 CFRP螺旋铣孔出口缺陷尺寸测量

5 试验结果与分析

不考虑因素间的相互作用,按L9(34)安排的正交试验参数与试验数据见表2所示。

表2 试验参数与验数据

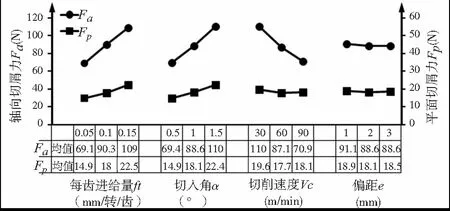

首先考察切削参数对切削力的影响。根据正交试验的直观分析法,从图8可以看出,切削参数中每齿进给量、切入角与切削速度对轴向切削力影响较为显著,轴向切削力随着每齿进给量与切入角的增大而增大,随切削速度的减小而减小,而偏距在各水平上的对应轴向切削力变化不大。同样地,平面切削力随每齿进给量与切入角的增加而明显增加,而受切削速度和偏距的影响不明显。

图8 切削参数对切削力的影响

极差是单个因素的各水平试验指标间最大值与最小值之差,可根据比较极差的大小来判断因素对指标的影响程度。因素的极差越大,则认为其对指标的影响程度也越大。将各切削参数所对应的切削力极差RFa和RFp(见表3)按从大到小的顺序排序,可知各切削参数对轴向切削力的影响程度为:切入角>每齿进给量>切削速度>偏距。各切削参数对平面切削力的影响程度为:每齿进给量>切入角>切削速度>偏距。

表3 各切削参数相应的切削力极差

根据传统切削理论,对于同一种材料,切削力主要由切削速度、每齿进给量和切削深度这三要素决定。根据文献[6]的结论,切入角直接影响切削深度,而偏距对以上三要素均无影响。本试验结果也很好地支持了上述理论和结论。且切入角、每齿进给量和切削速度对轴向切削力Fa的影响程度相近。切削速度对平面切削力Fp的影响程度较Fa低,可能的原因是Fp主要由铣刀侧刃产生,而侧刃在螺旋铣孔过程中为断续切削,切削速度的增加使得切削过程中的Fp减小,但同时导致在断续切入切出时产生的冲击力次数也相应增加,两种趋势相互抵消,因此切削速度对平面切削力Fp总的影响不明显。

然后考察切削参数对出口缺陷的影响。从图9中可以看出对于毛刺长度,每齿进给量的影响最为明显,毛刺长度随每齿进给量的增大而增加,而其他切削参数对毛刺长度影响则不太直观。撕裂宽度随每齿进给量和切入角的增大而增大,随切削速度的增大而减小,三者趋势都比较明显。而受偏距的影响则不明显。

图9 切削参数对缺陷尺寸的影响

将各切削参数所对应的缺陷尺寸极差RL和RW(见表4)按从大到小的顺序排序,可知各切削参数对毛刺长度的影响程度为:每齿进给量>切入角>切削速度>偏距。各切削参数对撕裂的影响程度为:每齿进给量>切入角>切削速度>偏距。

表4 各切削参数相应的缺陷尺寸极差

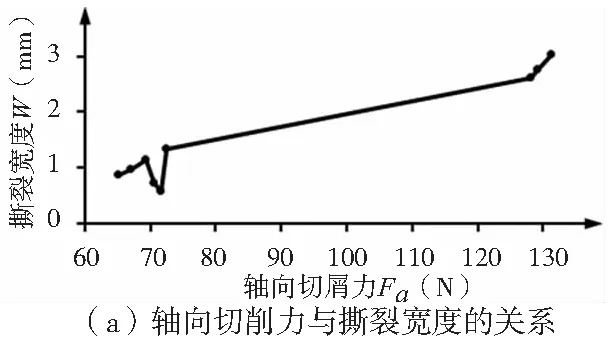

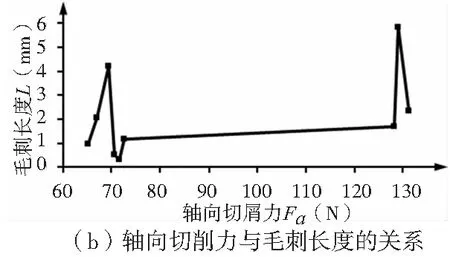

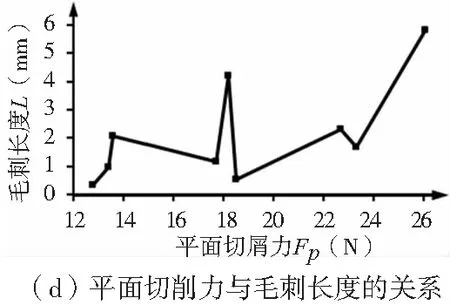

对碳纤维复合材料的钻孔研究表明,轴向钻削力直接影响孔出口的缺陷尺寸,孔出口的撕裂宽度与毛刺长度均轴向钻削力的增大而增大[11]。为研究碳纤维复合材料的螺旋铣孔是否也存在类似的影响。将切削力大小作为自变量,缺陷尺寸作为因变量,两者之间的对应关系如图10所示。

图10 切削力与孔出口缺陷的关系

从图10a中可以看出,撕裂宽度随轴向切削力的增大而增大这一趋势较为明显,与钻孔相关研究的趋势一致。而图10b中轴向切削力对毛刺长度并没有较为直观的影响。从图10c、10d中可以看出,相比于钻孔,螺旋铣孔所特有的平面切削力对撕裂宽度和毛刺长度的影响则更为复杂。一个可能的原因是两者还受到切削参数、切削力与刀具几何特征的交互作用的影响,这有待进一步深入研究。

6 结论

通过以切削参数为因素进行正交试验,探究了对碳纤维复合材料螺旋铣孔时切削参数对于切削力与孔出口缺陷尺寸的影响,并同时考察了切削力与出口缺陷尺寸间是否存在直观联系。试验结果表明,切削力与切削参数的关系为:轴向切削力随着每齿进给量与切入角的增大而增大,随切削速度的减小而减小,受偏距的影响不显著。平面切削力随每齿进给量与切入角的增加而增加,而受切削速度和偏距的影响不显著。孔出口缺陷尺寸与切削参数的关系为:毛刺长度随每齿进给量的增大而增加。撕裂宽度随每齿进给量和切入角的增大而增大,随切削速度的增大而减小。孔出口缺陷尺寸与切削力的关系为:撕裂宽度大致随轴向切削力的增加而增加,与平面切削力的则关系较为复杂。毛刺长度与切削力间未见直观联系。

[1] 曹春晓. 一代材料,一代大型飞机[J]. 航空学报, 2008,29(3): 701-706.

[2] 王慧锋,曹增强.复合材料制孔分层试验研究分析[J].现代制造工程,2008(7):60-62.

[3] 秦旭达,陈仕茂,刘伟成等.螺旋铣孔技术在航空制造装配业中的发展应用[J].航空制造技术, 2009(6): 58-60.

[5] Eric Whinnem,Development and Deployment of Orbital Drilling at Boeing,SAE Technical Paper 2006-01-3152.

[6] B. Denkena, D. Boehnke, J.H. Dege, Helical milling of CFRP-titanium layer compounds, CIRP Journal of Manufacturing Science and Technology, 2008, 1(2): 64-69.

[7] Johansson, S., Ossbahr, G., and Harris, T., A Study of the Influence of Drilling Method and Hole quality on Static Strength and Fatigue Life of Carbon Fiber Reinforced Plastic Aircraft Material, SAE Technical Paper 2002-01-2650.

[8] 王奔,高航,毕铭智,等.C/E复合材料螺旋铣削制孔方法抑制缺陷产生的机理[J].机械工程学报, 2012, 48(15): 173-181.

[9] 魏威,韦红金.碳纤维复合材料高质量制孔工艺[J]. 南京航空航天大学学报, 2009, 41(z2): 115-118.

[10] 李凤全. 碳纤维复合材料制孔缺陷及对策的试验研究[D].大连: 大连大学, 2008.

[11] 张厚江,陈五一,陈鼎昌,等. 碳纤维复合材料(CFRP)钻孔出口缺陷的研究[J].机械工程学报, 2004, 40(7): 150-155.

(编辑 赵蓉)

Experimental Investigation of the Defect on CFRP Hole Exit of Orbital Drilling

ZHANG Shuo, HU Yong-xiang, YAO Zhen-qiang

(School of Mechanical Engineering, Shanghai Jiao Tong University, Shanghai 200240, China)

Carbon Fiber Reinforced Polymer (CFRP) is more and more used in the modern aeroplane industry. Orbital drilling as an emerging process is used to make large fixing and linking holes on aeroplane manufacture and assembly. Hole-making quality of orbital drilling is remarkably better than drilling on CFRP. But orbital drilling can’t avoid defects on CFRP hole exit such as burr and tear still. Orthogonal experiment on orbital drilling of CFRP is taken and visual analysis method is adopted to investigate the relationships among cutting parameters and cutting force and defects dimension of the hole exit. The experiment results show that the cutting parameters have certain effects on cutting force and width of tear while limited effect on the length of burr. The width of tear shows approximately a same trend of axial cutting force while the length of burr shows no visual relationship with cutting force.

CFRP; orbital drilling; orthogonal experiment; hole exit defect; burr; tear

1001-2265(2014)06-0008-04

10.13462/j.cnki.mmtamt.2014.06.003

2013-09-13;

2013-10-19

国家商用飞机制造工程技术研究中心创新基金资助项目(SAMC11JS07216)

张硕(1984—),男,哈尔滨人,上海交通大学硕士研究生,研究方向为碳纤维复合材料与钛合金的螺旋铣孔工艺,(E-mail)1110209034@sjtu.edu.cn。

TH16;TG65

A