超临界乙醇体系中苯酚催化加氢的降解规律

孙梅娟,黄晓典,关清卿,张春云,柴欣生,田森林,宁平,谷俊杰

(1昆明理工大学环境科学与工程学院,云南 昆明 650093;2华南理工大学制浆造纸工程国家重点实验室,广东 广州 510640)

煤、石油、天然气等为不可再生资源,而从生物质中获得的燃料具有可再生性。将生物质热解或水解液化产生的液体燃料称为生物油,通常为复杂混合物,主要包括烃类、酚及酚类衍生物、酸类、醇类、醛类、酯类、酮类、糖类及其他多种基团的化合物[1]。目前,液化的生物油与石油粗油成分接近,且通常含环类化合物量高,如煤直接液化或亚超临界水液化产生的煤焦油中酚及其衍生物含量占40%以上[2-5]。因此,减少环烃类提高油品质及可燃性是必要的[6-7]。目前,生物油升级最有效的方法是加氢处理,即通过加氢使得环烃类加氢生成烃类、酮类或醇类[5,8]。由于苯酚是生物油中重要的环烃类化合物,且是生物油中最主要的酚类化合物[9](煤焦油中质量分数约为 10%),且分子结构简单。因此,以苯酚为加氢降解对象,能深入分析过程及机理,对加氢技术开发及原理分析具有指导作用。

直接加氢由于受传质、结焦等因素的影响,效率较低,因此,目前加氢通常在有机溶剂中进行。部分学者以十二烷为溶剂,研究了非晶态催化剂(如La-Ni-Mo-B[10]和 Ni-Mo-B[11])和 Ru 催化剂[12]对苯酚的加氢脱氧作用。另外,部分学者以正癸烷为溶剂,分别研究了 Ni-Mo硫化催化剂[13]、MoS2[14-15]和 CoMoS2[14]对苯酚的加氢活性,分析了不同催化剂结构及工艺条件对苯酚转化率的影响,并考察了加氢(HYD)路径。在高温高压系统中,部分研究利用超临界正己烷中硫化 CoMo/MgO和CoMoP/MgO对苯酚的加氢脱氧活性[16]。另外,研究表明,利用二氯甲烷等作为溶剂有效提高加氢效率。但正己烷及二氯甲烷等均非绿色溶剂,大多具有毒性,且不具有再生性,限制了溶剂的使用和推广。与这些溶剂相比,乙醇无毒且具有可再生性。乙醇为氢饱和体系,最近的研究表明,乙醇是生物油加氢升级较理想的反应介质[17-18]。且乙醇的临界点(243.1℃,6.38MPa)也比水的临界点(374℃,22.1MPa)低,具有运用前景,但至今在超临界乙醇体系中进行苯酚加氢降解的研究还未见报道。

目前,尽管已有研究分析了不同催化剂对催化过程的影响,但反应物的转化率随反应条件的定量规律描述的报道依然有限。显然,了解苯酚加氢降解过程,了解生物油升级过程中反应物的转化率和产物的产率随反应条件的变化规律,将对深入了解和控制反应过程以及经济效益的评价具有重要的现实意义。

本研究以超临界乙醇体系中苯酚的加氢降解过程为研究对象,分析主要降解过程中的3个主要工艺参数(温度、氢气压力和反应时间)对过程的影响,考察该过程中苯酚的降解规律,并据此从考察反应级数、活化能等动力学参数的角度研究了苯酚加氢降解的反应动力学,并建立了预测苯酚转化率的动力学模型。本研究为生物油升级过程中更好地控制和提高酚类转化率提供理论指导。

1 实验材料和方法

1.1 仪器及药品

不锈钢微反应器(SS-810-6-2,SS-811-PC管接头,SS-810-C不锈钢盖子,Hip阀门30-12HF2-GF,体积 4mL);沙浴(型号为 SBL-2D);GC-MS(Agilent,7890A,DB-5型色谱柱);顶空气相色谱(HS86150型自动顶空进样器,GC22010型气相色谱仪,FID检测器,DB-5型色谱柱)。无水乙醇(分析纯),超纯氢 (>99.999%);苯酚(色谱纯,99.9%)和 Pt/C 催化剂(质量分数5%,平均粒径18.4µm ± 4.8µm)均来自 Sigma-Aldrich。

1.2 加氢实验

往反应器中加入0.03g苯酚,0.57g乙醇,苯酚/溶剂质量比固定为1∶19。因为温度与乙醇密度成反比,压力与乙醇密度成正比,实验所加乙醇的量已能保证在 300~400℃时,乙醇压力达到 9.1~14MPa,保证了实验在超临界乙醇条件下进行。接着加入Pt/C催化剂(苯酚质量的50%)。用超纯氢重复置换反应器中的空气(3次),然后用氢气加压至所需压力(保证H2/苯酚摩尔比为1.5~6)。最后,将反应器浸入预先加热至所需温度(300~400℃)的沙浴流化床中,在达到预先确定的反应时间后,从沙浴中取出反应器,用风扇加快反应器冷却。待反应器冷却至室温,将液体产物收集到样品瓶中,然后用2mL乙醇冲洗反应器(3次),冲洗液完全收集到样品瓶中。得到的混合物用针头过滤器过滤来回收催化剂,滤液即为苯酚加氢处理后的液体产物。用 GC-MS对液体产物进行定性,用顶空气相色谱对液体产物中未反应的苯酚定量。顶空气相色谱程序升温:35℃(保持1.5min)→200℃(80℃/min,保持1.5min)→35℃(120℃/min,保持0.5min)。

2 液体产物分析

苯酚在超临界乙醇中加氢降解得到的液体产物用GC-MS进行分析。图1为350℃、氢压0.88MPa、反应时间60min时,苯酚加氢降解得到的液体产物的总离子色谱图。GC-MS分析得到的主要物质及其所占的峰面积百分比如表1所示,其中苯乙酰基硫氰酸酯为色谱柱流失。从表1可以看出,苯酚在超临界乙醇中 Pt/C催化剂下的催化加氢的主要产物是正丁醇、2-乙基苯酚和乙氧基苯等。

3 结果与讨论

3.1 超临界乙醇体系中苯酚催化加氢降解规律

图1 苯酚超临界乙醇加氢降解得到的液体产物的总离子色谱图

表1 苯酚在超临界乙醇中加氢降解的液体产物的GC-MS分析结果

图2 不同温度下苯酚浓度随着时间的变化规律

图3 苯酚转化率随着氢气压力的变化规律

图2为超临界乙醇体系中在不同温度下苯酚残余浓度随着反应时间的变化规律。由图2所示,反应体系中,苯酚的残余浓度随反应时间的延长不断降低;且温度越高,苯酚降解速率越大。由此可知,温度是苯酚催化加氢反应中重要的工艺参数。图3为氢气压力对苯酚催化加氢反应转化率的影响。由图3所示,苯酚的转化率随着氢气压力的增大先快速增大后缓慢上升;且在氢气压力较小时(0~0.3MPa)氢气压力对苯酚转化率的影响较大,氢气压力较大时(>0.3MPa)氢气压力的影响已不明显。这些温度、氢气压力对苯酚催化加氢降解反应影响的数据将为后续动力学的研究提供依据。

3.2 苯酚催化加氢反应的动力学

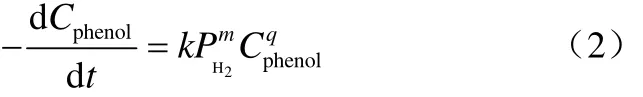

在超临界乙醇中,苯酚催化加氢降解的宏观表达式为式(1)。

据此,该反应的速率方程可写为式(2)。

由于在考察温度和反应时间的影响时,体系中氢气的压力保持不变,因此,反应速率方程可以简化为式(3)。

据此,可以通过过程中苯酚残余浓度随时间的变化关系确定速率方程的反应级数(q),以及通过速率常数(k)随温度的变化关系确定反应的活化能。

3.2.1 反应级数的确定

根据化学反应中某种物质反应级数的确定方法,从苯酚催化加氢反应过程中,苯酚浓度随时间的变化关系出发,对苯酚的反应级数进行推导。图4为反应过程中,苯酚浓度的倒数随时间的变化关系(1/Cphenol-t)。由图4可知,苯酚浓度的倒数与反应时间成直线关系,且拟合结果如表2所示。据此,苯酚浓度随时间的变化关系可由式(4)表示。

对式(4),用微分公式改写可得式(5)。

由式(5)可知,苯酚催化加氢降解的反应级数可以定为2。

3.2.2 反应活化能的确定

根据阿伦尼乌斯方程,同一体系(其他反应介质相同)不同温度下的化学反应速率常数的自然对数[即式(5)中的k]与温度的倒数呈直线关系,即式(6)。

利用表2中数据,苯酚催化加氢反应的速率常数的自然对数与温度的倒数的关系如图5所示。由图5可知,反应速率常数的对数与温度的倒数呈很好的直线关系(R2=0.993),且拟合结果如表3所示。由表 3可知,苯酚催化加氢反应的活化能为51.7kJ/mol。

图4 不同温度下苯酚浓度的倒数随时间的变化关系

表2 不同温度下苯酚浓度的倒数与时间直线关系的拟合结果

图5 速率常数的对数与温度的倒数的关系

表3 苯酚催化加氢反应指前因子和活化能的拟合结果

3.3 氢气压力指数的确定

图6为温度在350℃、反应时间为60min时,苯酚的残余浓度与氢气压力的变化关系。由图6可知,苯酚的残余浓度随着氢气压力的增大先快速降低后逐渐变缓。对此,根据数据的变化趋势,用氢气压力的负指数关系拟合苯酚残余浓度随氢气压力的变化关系,且假设氢气压力的指数为n。因此,苯酚残余浓度与氢气压力的关系可表示为式(7)。

利用图6中数据对式(7)进行拟合,结果如图7所示。由图7可知,苯酚的残余浓度与氢气压力的负指数呈很好的直线关系(R2= 0.991),且式(7)中参数的拟合结果如表4所示。

图6 苯酚残余浓度与氢气压力的关系

图7 苯酚残余浓度与氢气压力的指数的直线关系

表4 式(7)中参数的拟合结果

3.4 苯酚转化率预测模型的建立及评价

根据上述反应动力学的推导,对式(5)进行定积分可得式(8)。

利用苯酚残余浓度与氢气压力的数学关系,并联立式(6)和式(8),可得苯酚残余浓度随反应条件(温度、氢气压力、反应时间)的变化关系式,如式(9)所示。

利用实验值计算出的苯酚转化率以及式(10)预测的苯酚转化率,对预测模型进行评价,结果如图8所示。由图8可知,该模型可以很好地预测超临界乙醇体系中,苯酚催化加氢反应中苯酚的转化率(R2=0.989)。其中,kphenol的拟合值为 4.39,其标准偏差为0.0350。

图8 实测值与预测值的比较

3.5 苯酚转化率预测模型的应用

由苯酚转化率预测模型的表达式可知,苯酚的转化率与温度、氢气压力、反应时间均具有一定的定量变化关系。据此,利用模型对反应条件变化所引起的苯酚转化率的变化进行了预测,其直观结果如表5所示。由表5可知,氢气压力为0.8MPa、反应时间为60min时,温度从400℃升高到410℃,转化率从42.7%提高到46.0%,即温度升高10℃、转化率提高 3.28%;当温度为 400℃、反应时间为60min时,压力升高0.1MPa(0.8→0.9MPa)转化率仅提高0.299%,即使压力升高到5MPa,转化率也仅提高 4.49%;当温度为 400℃、氢气压力为0.8MPa时,反应时间分别延长30min(30→60min)和60min(60→120min),转化率分别提高15.2%和 16.9%。由此可知,升高温度、增大氢气压力、延长反应时间均能提高苯酚的转化率,但相比之下,对于对设备要求较高的高压反应而言,适当升高温度对提高苯酚转化率比增大压力效率更高、更实用。而在一定范围内(30→60min)延长反应时间对提高苯酚转化率的效率较高,而超过一定时间范围(60→120min)延长反应时间对提高苯酚转化率的效率将较低,对此应根据经济和时间成本综合考虑。

表5 反应条件的变化引起苯酚转化率变化的预测

4 结 论

本工作研究了超临界乙醇体系下苯酚催化加氢降解过程中反应温度、氢压和反应时间对苯酚转化率的影响。结果表明:升高温度、增大氢气压力、延长反应时间均能提高苯酚的转化率,且适当升高温度和合理延长反应时间对提高苯酚转化率效果较明显。根据反应条件对苯酚降解规律的影响,研究了苯酚降解的动力学,并据此建立了预测苯酚转化率的动力学模型。结果表明:超临界乙醇体系中,苯酚催化加氢降解的反应级数可以定为 2,反应的活化能为 51.7kJ/mol,且建立的预测模型可以很好地预测苯酚的转化率。这将为深入了解和控制苯酚的降解反应规律甚至生物油的升级过程提供理论指导。

符 号 说 明

Cphenol—— 苯酚残余浓度,g/L

C0—— 苯酚初始浓度,g/L

Ea—— 反应的活化能,kJ/mol

k—— 反应速率常数,min−1/(g/L)

k0—— 指前因子,min−1/(g/L)

kPH2—— 式(7)的系数,量纲为1

kphenol—— 式(9)的系数,量纲为1

m,n—— 氢气压力的指数,量纲为1

PH2—— 氢气压力,MPa

Q—— 苯酚浓度的反应级数,量纲为1

R—— 理想气体常数,8.314J/(mol·K)

Rconverted—— 苯酚的转化率,%

T—— 反应温度,K

t—— 反应时间,min

[1]Domine M E,Veen A C,Schuurman Y,et al.Coprocessing of oxygenated biomass compounds and hydrocarbons for the production of sustainable fuel[J].Chem.Sus.Chem.,2008,1(3):179-181.

[2]Czernik S,Bridgwater A V.Overview of applications of biomass fast pyrolysis oil[J].Energy & Fuels,2004,18(2):590-598.

[3]Bridgwater A V.Renewable fuels and chemicals by thermal processing of biomass[J].Chemical Engineering Journal,2003,91(2):87-102.

[4]Yaman S.Pyrolysis of biomass to produce fuels and chemical feedstocks[J].Energy Conversion and Management,2004,45(5):651-671.

[5]王贤华,陈汉平,罗凯,等.提高生物油稳定性的方法[J].化工进展,2006,25(7):765-769.

[6]Bridgwater A V.Production of high grade fuels and chemicals from catalytic pyrolysis of biomass[J].Catalysis Today,1996,29(1):285-295.

[7]江洪明,赵增立,常胜,等.生物油中有机酸的去除及利用进展[J].化工进展,2012,31(9):1926-1935.

[8]周磊,丁明洁,宗营,等.生物油的组成和提质研究的进展[J].化工时刊,2007,21(6):69-71.

[9]Diebold J P.A review of the chemical and physical mechanisms of the storage stability of fast pyrolysis bio-oils[R].NREL/SR-570-27613.Golden,CO:National Renewable Energy Laboratory,2000.

[10]胡韬,杨运泉,王威燕,等.La-Ni-Mo-B非晶态催化剂高温催化苯酚加氢脱氧及失活性能[J].化工进展,2010,29(12):2309-2323.

[11]王威燕,杨运泉,罗和安,等.Co对非晶态催化剂Ni-Mo-B加氢脱氧性能的影响[J].化工学报,2010,61(1):73-79.

[12]Wildschut J,Melián-Cabrera I,Heeres H J.Catalyst studies on the hydrotreatment of fast pyrolysis oil[J].Applied Catalysis B:Environmental,2010,99(1):298-306.

[13]Yoosuk B,Tumnantong D,Prasassarakich P.Amorphous unsupported Ni-Mo sulfide prepared by one step hydrothermal method for phenol hydrodeoxygenation[J].Fuel,2012,91(1):246-252.

[14]Yoosuk B,Tumnantong D,Prasassarakich P.Unsupported MoS2and CoMoS2catalysts for hydrodeoxygenation of phenol[J].Chemical Engineering Science,2012,79:1-7.

[15]Yang Y Q,Luo H A,Tong G S,et al.Hydrodeoxygenation of phenolic model compounds over MoS2catalysts with different structures[J].Chinese Journal of Chemical Engineering,2008,16(5):733-739.

[16]Yang Y,Gilbert A,Xu C C.Hydrodeoxygenation of bio-crude in supercritical hexane with sulfided CoMo and CoMoP catalysts supported on MgO:A model compound study using phenol[J].Applied Catalysis A:General,2009, 360(2):242-249.

[17]Peng J,Chen P,Lou H,et al.Catalytic upgrading of bio-oil by HZSM-5 in sub- and super- critical ethanol[J].Bioresource Technology,2009,100(13):3415-3418.

[18]Zhang J,Luo Z,Dang Q,et al.Upgrading of bio-oil in supercritical ethanol[C]//Electronics,Communications and Control (ICECC),2011 International Conference on.IEEE,2011.