FIDIA C1数控系统机床主轴换挡程序实现

陆震环

(常州创胜特尔数控机床设备有限公司 江苏常州)

现代数控镗铣机床加工需兼顾高速和大扭矩切削,机床设计时主轴运动多采取齿轮换挡的方式,主轴高挡时齿轮减速比小、转速高、切削扭矩小;主轴低挡时齿轮减速比大、转速低、切削扭矩大。目前机床行业普遍采用双速齿轮箱实现主轴高、低换挡功能,为换挡顺畅,换挡过程中主轴必须同时做往复运动(也称主轴摆动)便于齿轮啮合。为此,很多数控系统有专门的参数来设置“主轴摆动”、“主轴摆动”方向和时间。FIDIA C1数控系统没有专门功能实施主轴摆动,以下介绍利用PLC程序修改FIDIA C1数控系统主轴参数,实现“主轴摆动”的功能。

1.双速齿轮箱电气控制(图1)

DUGBON端是主轴低挡PLC输出,机床主轴需要切换低挡工作时,PLC编程输出DUGBON=1,控制KA1中间继电器吸合,双速齿轮箱开始切换低挡,当DIGBI发信=1,换低挡动作完成;DUGAON端是主轴高挡PLC输出,机床主轴需要切换高挡工作时,PLC编程输出DUGAON=1,控制KA2中间继电器吸合,双速齿轮箱开始切换高挡,DIGAI是主轴高挡开关信号端,当DIGAI发信=1时,换高挡动作完成。

图1 机床控制电气原理

2.主轴摆动解决方案

(1)FIDIA C1系统通过设置系统参数SP1RESCGA值,控制机床换挡时的转速和方向,但只能是单方向运动。

(2)查阅资料,FIDIA C1系统PLC编程指令WRITEP可通过PLC程序随时修改系统参数SP1RESCGA。

(3)通过PLC编程指令WRITEP单位时间内修改参数SP1RESCGA的数值和方向,就能达到主轴往复运动。

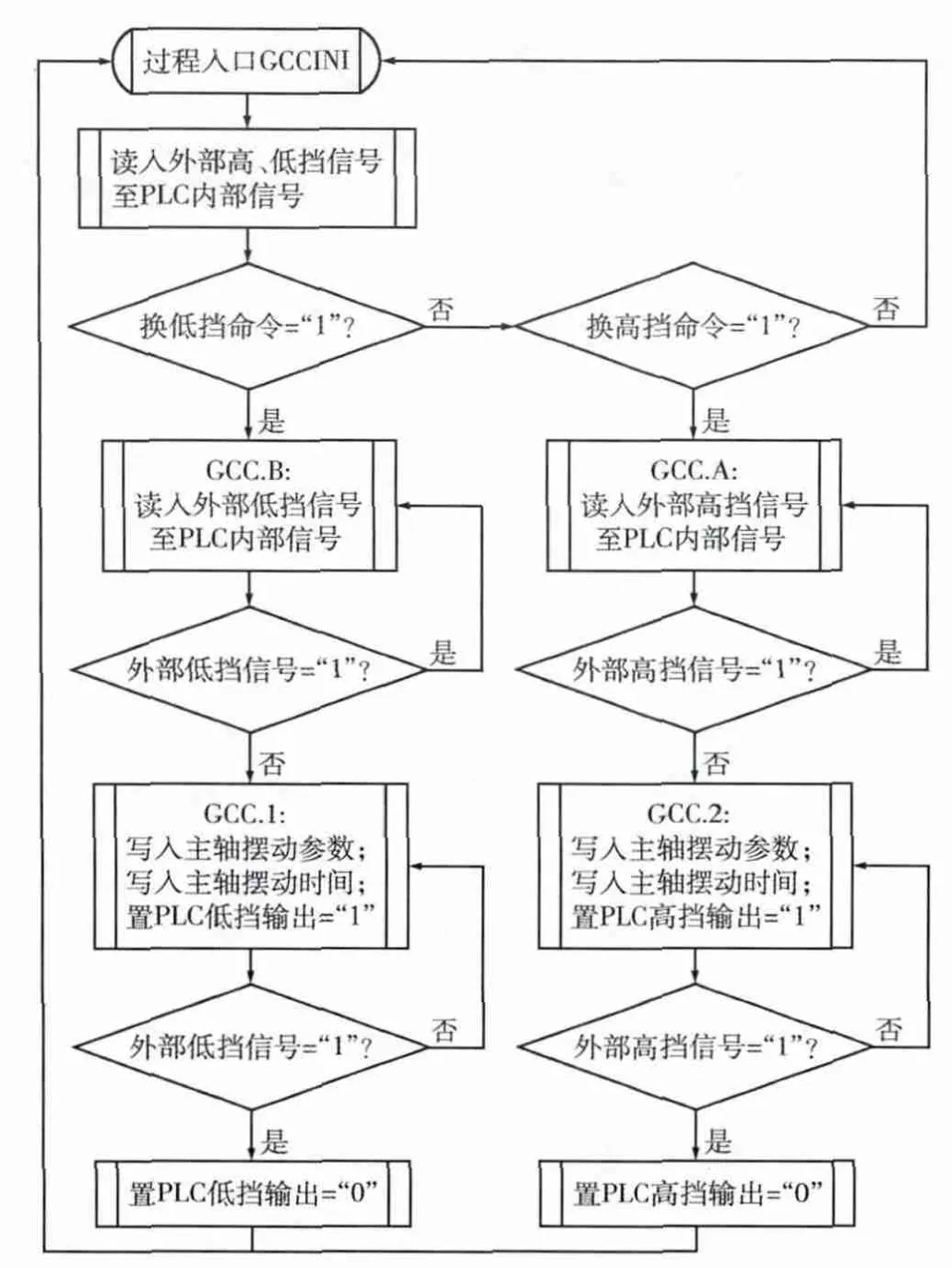

3.PLC程序

程序流程见图2,因篇幅关系,这里只介绍PLC程序中换挡控制部分,程序中的一些指令定义也不作详细描述。

PROCESS GCC-GEAR CHANGE CONTROL

GCCINI:ACL DIGBI ;过程开始,读入PLC外部主轴低挡信号DIGBI

ACS IDGBI ;把主轴低挡信号DIGBI写入PLC内部信号IDGBI

ACLDIGAI ;读入PLC外部主轴高挡信号

ACSIDGAI ;把主轴高挡信号写入PLC内部信号

ACLUDIGB ;读PLC内部要求换低挡指令状态

IFNE JUMP GCC.B ;结果=“1”跳转到GCC.B标记

ACLUDIGA ;读PLC内部要求换高挡指令状态

IFNE JUMP CC.A ;结果=“1”跳转到 GCC.A 标记

PEND ;过程结束,回到上一个装载入口GCCINI

GCC.B:ACL DIGBI ;读入PLC外部主轴低挡信号DIGBI

ACSIDGBI ;把主轴低挡信号DIGBI写入PLC内部信号IDGBI

IFNE PEND ;结果=“1”过程结束,回到上一个装载入口GCC.B

LOAD GCC,GCC.1;否则,引导装载入口GCC.1

GCC.1:WRITEP 10L,“SP1RESCGA” ;把 10 写入主轴参数“SP1RESCGA”

PAUSE 8 ;等待(8×20=160 ms)时间

WRITEP-10L,“SP1RESCGA” ;把-10写入主轴参数“SP1RESCGA”

PAUSE 8 ;等待(8×20=160 ms)时间

BSET DUGBON ;置PLC低挡输出信号DUGBON=“1”

图2 PLC程序流程

ACLDIGBI ;读入PLC外部主轴低挡信号DIGBI

IFEQ PEND ;结果=“0”过程结束回到上一个装载入口GCC.1

PAUSE 30 ;等待(30×20=600 ms)时间

BCLR DUGBON ;清除低挡输出信号DUGBON,置 DUGBON=“0”

BSET IDGBI ;置低挡内部信号IDGBI=“1”

LOAD GCC,GCCINI ;引导装载入口,回到GCCINI

PEND ;过程结束

GCC.A:ACL DIGAI ;读入PLC外部主轴高挡信号DIGAI

ACS IDGAI ;把主轴高挡信号DIGAI写入PLC内部信号IDGAI

IFNE PEND ;结果=“1”过程结束,回到上一个装载入口GCC.A

LOAD GCC,GCC.2 ;否则,引导装载入口GCC.2

GCC.2:WRITEP 45L,“SP1RESCGA” ;把45写入主轴参数“SP1RESCGA”

PAUSE 15 ;等待(15×20=300 ms)时间

WRITEP-45L,“SP1RESCGA” ;把-45写入主轴参数“SP1RESCGA”

PAUSE 15 ;等待(15×20=300 ms)时间

BSET DUGAON ;置PLC高挡输出信号DUGAON=“1”

ACL DIGAI ;读入PLC外部主轴高挡信号DIGAI

IFEQ PEND ;结果=“0”过程结束回到上一个装载入口GCC.2

PAUSE 30 ;等待(30×20=600ms)时间

BCLR DUGAON ;清除高挡输出信号DUGAON,置DUGAON=“0”

LOAD GCC,GCCINI ;引导装载入口,回到GCCINI

PEND ;过程结束

其中主轴参数“SP1RESCGA”=10(-10)指主轴正转(反转)速度为10r/min。主轴换挡摆动速度和往复时间是在调试过程中找出的恰当数值。使用上述方法设计PLC程序,在机床实际应用中,主轴换挡流畅正常,未发生卡死现象。