复烤片烟箱内密度偏差率实时检测与控制系统

孙彦波 王子冲 孙洪江 吴 箭 张耀辉 刘 鑫

(云南烟叶复烤有限责任公司 云南保山)

打叶复烤生产环节中,复烤片烟箱(以下简称片烟箱)内密度偏差率(DVR)是重要的质量技术要求之一。DVR是影响复烤片烟储存醇化质量的重要因素,偏差较大时还可能引起烟叶压油、霉变和炭化。目前打叶复烤生产线主要采用X-射线无损测试仪或9点密度取样装置在预压打包工段复压打包后对DVR进行检测,然而这两种检测方式的检测结果均难以用于对片烟装箱过程进行实时调节控制,往往造成单箱片烟DVR指标难以达标或批次产品内片烟DVR波动大、难以达标。为此,开发基于压力传感器的片烟箱内密度偏差率在线实时检测与控制系统,对复烤后的片烟装箱过程进行实时检测和控制,从根本上解决片烟箱内密度偏差率难以达标的问题。

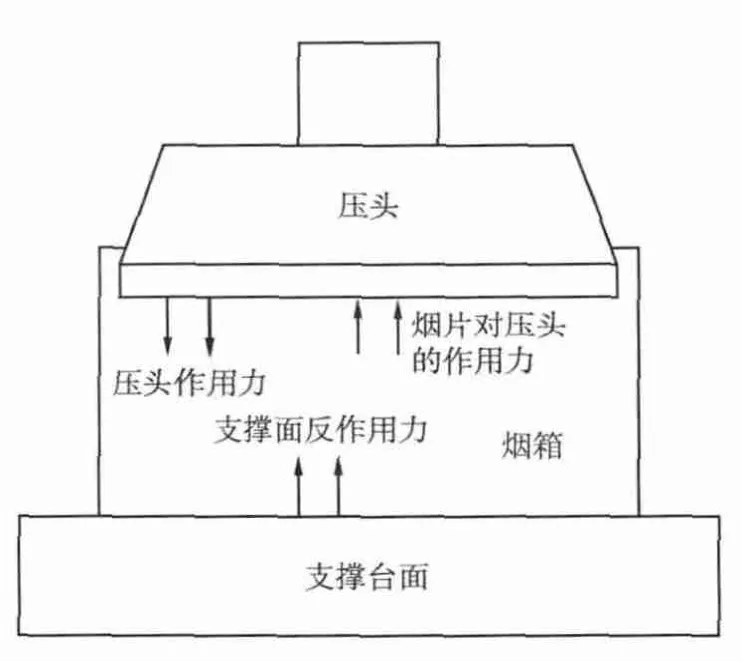

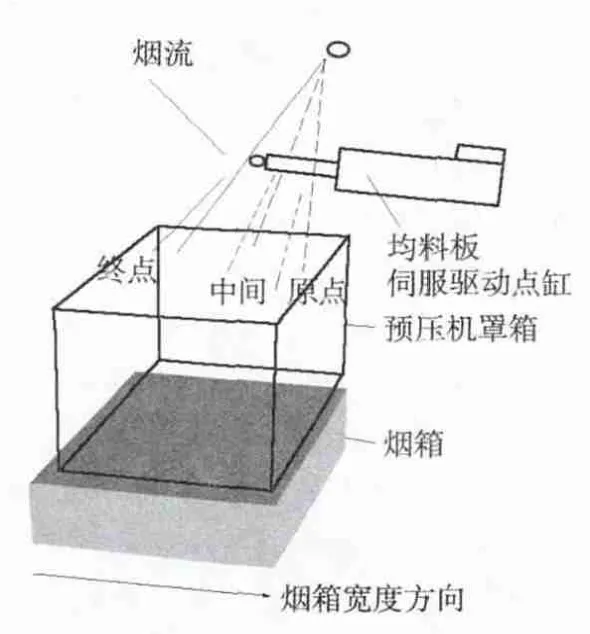

对片烟装箱过程进行实时控制,前提是对片烟箱内密度偏差的检测应及时、准确,同时将检测结果适时反馈给控制系统进行调节控制。从片烟装箱过程看,当片烟烟箱进料结束,预压机预压完成后,片烟箱内密度即确定,不能再进行调节控制。因此,对片烟箱内密度偏差的检测如在预压机预压过程结束前完成,是对片烟箱内密度偏差进行检测的最早环节,能更加真实、准确地反应烟箱内片烟的密度情况,同时将此时的检测结果反馈给控制系统,对下一箱片烟的装箱过程进行调节控制,即能实现片烟装箱过程的实时检测和控制。复烤片烟在装箱过程中,受预压机罩箱与烟箱的约束,自由下落后在烟箱中分层堆积,直至达到设定的重量限值,然后预压机进行预压。预压机在预压时,压头作用于烟箱内分层堆积的烟片上,然后通过烟片、烟箱将作用力传递到烟箱底部的支撑台面,支撑台面同时给予烟箱、烟片、压头相应的反作用力,在压头、烟箱、支撑台面的共同作用下,完成片烟的预压包装。由于压头、支撑台面均为水平安装且预压完成时两者间的间距是固定的,因此压头在预压过程中以及预压完成时,作用于支撑台面各区域或点的作用力大小取决于烟片在烟箱中堆积的厚薄状况,即烟片堆积越厚的区域或点,作用在支撑台面上的作用力就越大,烟片堆积越薄的区域或点,作用在支撑台面上的作用力就越小,同样支撑台面通过烟箱、烟片作用于压头的反作用力同支撑台面所受的作用力大小一致。因此,预压机预压时压头上不同区域或点所受反作用力的大小能真实地反映烟箱内烟片堆积的厚薄状况,各区域或点的压力偏差也能真实地反映烟箱内烟片堆积的厚薄偏差状况。由于片烟在预压过程中体积被烟箱约束为一相对固定值,且预压时烟片在烟箱内不会自由流动,因此压头上各区域或点的压力偏差就真实地反映了烟箱内片烟的密度偏差状况。基于以上原理(图1),在预压机压头上安装压力传感器,在预压过程中对复烤片烟的装箱密度偏差进行检测,可以及时获得烟箱内片烟的密度偏差情况,此时将检测结果反馈给控制系统,对下一箱片烟装箱时的调节装置进行调整控制,从而实现对复烤片烟装箱过程的实时检测和控制。

另外,对复烤片烟装箱过程进行分析可知,影响复烤片烟在烟箱内堆积厚薄的主要因素有:烟箱长度方向包括烟片在预压机罩箱前输送机上的分布均匀情况和预压机罩箱前输送机的速度;在烟箱宽度方向包括预压机罩箱口均料板的停留位置和预压机罩箱口均料板在各停留位置的停留时间。4个主要影响因素中,预压机罩箱前输送机的速度可手动调整设定,设定后在生产时对烟箱内片烟堆积的厚薄状况影响不大,其他3个因素则必须在生产过程中根据检测结果适时进行调节控制,才能保证片烟装箱后箱内DVR达到行业标准要求。

图1 片烟压实过程的作用力

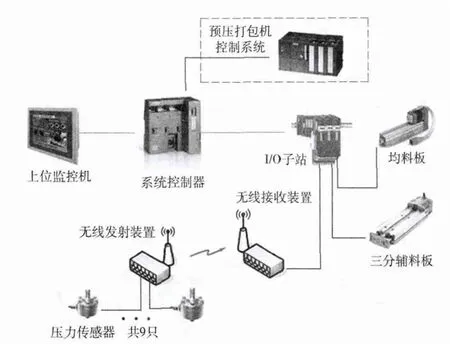

一、系统构成

对传统预压机压头进行改造设计。根据行业标准YC/T 146-2010,片烟箱的外形尺寸(长×宽×高)1115 mm×690 mm×725 mm或1136 mm×720 mm×725 mm,俯视投影为长方形。因此,对预压机压头进行改造设计,根据YC/T 147-2001中8.2a条密度9点法取样板取样点的位置,在预压机压头底部相应位置安装9只压力传感器,同时在压头内部安装压力传感器电源(可循环充电的锂电池组)、数据采集处理模块和无线发射装置,负责在预压机预压过程中及时采集压头上9点的压力数据,并将数据通过无线发射装置进行适时发送。在预压机罩箱口安装无线接收装置,接收预压机压头在预压时发送的数据,并将数据传送到控制系统。

对预压机罩箱前输送机上的铺料装置和预压机罩箱口的均料板进行改造设计。片烟在预压机罩箱前输送机上的分布由安装于输送机上方的3分铺料板进行调节控制,3分铺料板采用伺服电缸作为执行器,依据片烟在烟箱长度方向上的压力偏差情况对每个铺料板的停留位置和停留时间进行调节;预压机罩箱口的均料板主要影响片烟在烟箱宽度方向上的分布,均料板的执行器采用伺服电缸代替传统的伺服气缸或普通气缸,并依据片烟在烟箱宽度方向上的压力偏差情况对均料板的停留位置和各停留位置的停留时间进行调节。

控制系统设计。控制系统可以设计为独立的系统,也可以集成到预压打包机控制系统中。主要负责与预压打包机控制系统进行数据通讯,存储、分析处理从预压机压头传回的实时数据,发出3分铺料板和均料板的控制指令,对系统运行过程进行监控并记录运行数据、操作模式转换等功能。系统结构见图2。

图2 系统结构

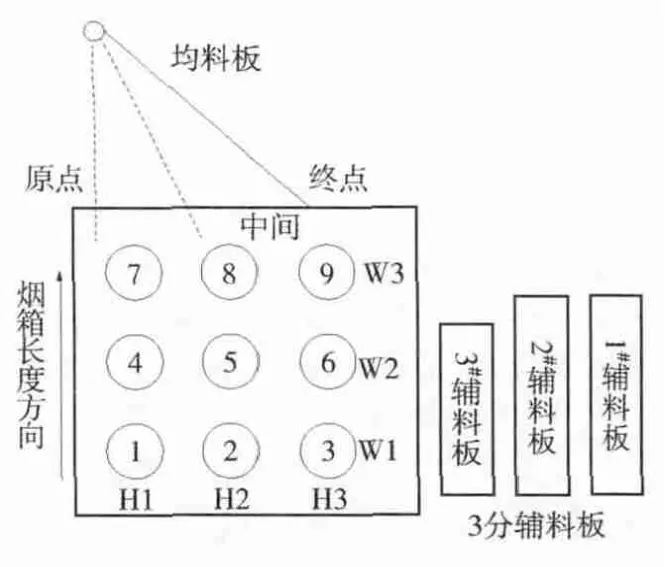

二、系统的运行控制原理(图3)

系统运行前,按生产加工中部烟叶的来料条件设置预压机罩箱前输送机上方3分铺料板的初始位置。预压机罩箱前输送机同上位来料输送机一般成90°角,上位输送机的来料分布示意见图4。

图3 系统运行控制原理

图4 上位输送机来料分布

片烟在上位来料输送机上的分布截面为不规则的弧形,通过3分铺料板的反射(阻挡后滑落)作用后落在预压机罩箱前输送机上。根据来料片烟在上位输送机上弧形分布的特点,对3分铺料板的3个铺料板初始位置分别进行设置。

1#、2#铺料板初始位置的设置。1#、2#铺料板在X方向适当靠拢布置,X方向的具体位置通过现场观察确定,Y方向在中间位置设一个初始位置,负责对弧形截面右半边的片烟进行反射,具体位置可根据从压头反馈得到的压力偏差情况手动反复调整确定,初始位置设置的合理性根据W1行的压力平均值与W3行的压力平均值进行判断,W1行的压力平均值与W3行的压力平均值越接近,初始位置越理想。初始位置确定后,生产加工中部烟叶时均保持不变。

3#铺料板初始位置的设置。3#铺料板在X方向的初始位置通过现场观察确定,Y方向分别在原点、中间、终点设3个初始位置。

当生产加工上部烟叶或下部烟叶时,3个铺料板的初始位置可根据W1行的压力平均值与W3行的压力平均值偏差情况进行微调。

系统运行前,按生产加工中部烟叶的来料条件设置预压机罩箱口均料板的初始位置。均料板由一个伺服电缸驱动,控制均料板在烟箱宽度方向的停留位置和各停留位置的停留时间,对片烟在烟箱宽度方向上的分布进行调节。均料板分别在原点、中间、终点设3个初始位置(图5)。

1.系统控制流程

根据来料条件设定好铺料板、均料板的初始位置后,系统切换到在线实时检测控制模式运行。从预压机压头上检测反馈得到的9个点压力数据分别用 V1~V9表示,烟箱长度方向3行的压力平均值用 W1,W2,W3 表示,即W1=(V1+V2+V3)/3,W2=(V4+V5+V6)/3,W3=(V7+V8+V9)/3。烟箱宽度方向

3列的压力平均值用H1,H2,H3 表示,即 H1=(V1+V4+V7)/3,H2=(V2+V5+V8)/3,H3=(V3+V6+V9)/3。9个点压力数据的平均值为AVG=(V1+V2+V3+V4+V5+V6+V7+V8+V9)/9。

图5 均料板3个初始位置

根据9个点的压力数据,分别将烟箱长度方向(W1,W2,W3行)各行的压力平均值以及烟箱宽度方向(H1,H2,H3列)各列的压力平均值与9个点压力数据的平均值AVG进行偏差对比分析,作为调节控制3分铺料板及均料板的依据。为排除生产过程中偶然因素的干扰,若一个烟箱的压力偏差数据出现异常,可不对3分铺料板及均料板实施调节,若连续两个烟箱的压力偏差均出现异常,则根据偏差分析结果,对3分铺料板及均料板实施调节,从而分别从烟箱长度方向和宽度方向对片烟在烟箱内的分布进行调节。

2.烟箱长度方向的调节控制

1#、2#铺料板的初始位置确定后,系统自动运行过程中不再进行调节,而3#铺料板则根据W1,W2,W3与AVG的偏差分析结果进行实时调节。若W1,W2,W3与AVG的偏差值在允许范围内,则3#铺料板维持上一个烟箱的装箱过程参数继续对下一个烟箱的装箱过程进行控制,若W1,W2,W3与AVG的偏差值超出允许范围内,则依据偏差分布情况对3#铺料板采取相应的调节措施,控制调节流程见图6。

图6 控制调节流程

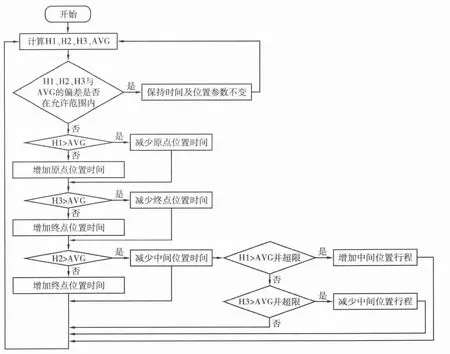

3.烟箱宽度方向的调节控制

均料板初始位置确定后,系统自动运行过程中根据H1,H2,H3与AVG的偏差分析结果进行实时调节。若H1,H2,H3与AVG的偏差值在允许范围内,则维持上一个烟箱的装箱过程参数继续对下一个烟箱的装箱过程进行控制,若 H1,H2,H3 与 AVG 的偏差值超出允许范围内,则依据偏差分布情况采取相应的调节措施,控制调节流程见图7。

图7 控制调节流程

三、系统运行效果

片烟箱内密度偏差率在线实时检测与控制系统投入实际应用后,对生产过程中经该系统连续控制调节的20个样品采用X-射线无损测试仪进行检测,共19个样品的DVR处于行业标准范围内(DVR≤10%),1个样品的DVR略高于10%。

对系统投入应用后连续生产30天的片烟进行随机抽样,共抽取177个样品(含上、中、下部烟叶)采用9点密度取样装置进行检测,其中167个样品的DVR处于行业标准范围内 (DVR≤10%),占样品总数的94.35%,10个样品的DVR略高于行业标准,占样品总数的5.65%。

由检测(抽检)结果可以看出,没有应用片烟箱内密度偏差率在线实时检测与控制系统前,生产的箱内片烟DVR普遍高于行业标准 (DVR≤10%),应用片烟箱内密度偏差率在线实时检测与控制系统后,箱内片烟DVR基本都处于行业标准范围内 (DVR≤10%)。由此可见,在打叶复烤生产线预压打包工艺段运用片烟箱内密度偏差率在线实时检测与控制系统,对箱内片烟DVR实施在线实时检测和控制,可以很好地实现DVR指标的过程控制,从根本上解决这一指标难以达标的问题,满足复烤片烟储存、醇化要求。