番禺油田海底水下基盘更换方案设计与安装实践

杨天笑 陈捷俊 陈 池 陈 峰

(中海石油(中国)有限公司深圳分公司)

番禺油田海底水下基盘更换方案设计与安装实践

杨天笑 陈捷俊 陈 池 陈 峰

(中海石油(中国)有限公司深圳分公司)

南海番禺油田由于基盘管线壁厚最薄处仅有5 mm,有发生泄漏的风险,决定对其进行更换。对多种基盘更换方案进行了详细论证,最终采用在旧基盘侧安装新基盘的实施方案;对新基盘结构形式及关键部位进行了设计和分析,确定了新基盘的位置,解决了新基盘的安装问题。番禺油田水下新基盘安装施工的成功,不仅避免了原油泄漏造成的经济损失,而且消除了原油泄漏对附近海洋环境污染的安全隐患,具有显著的经济效益和一定的社会效益。

水下基盘;更换;结构形式;基盘位置;安装施工;番禺油田

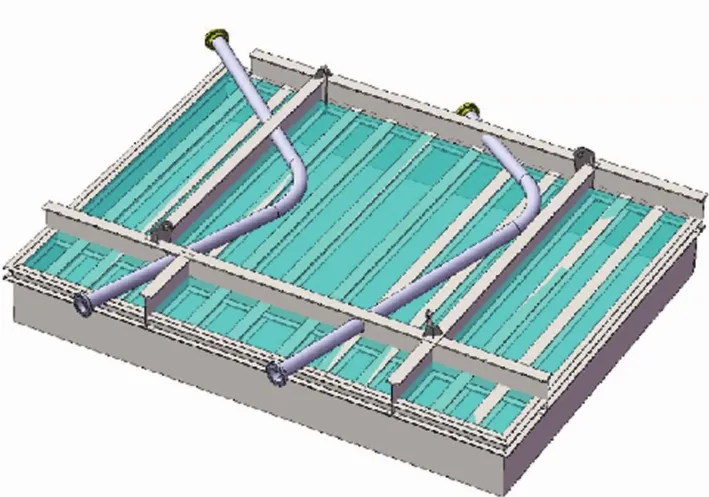

1 工程背景

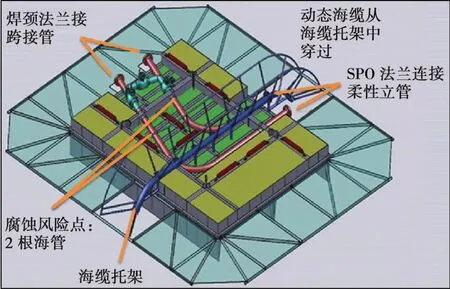

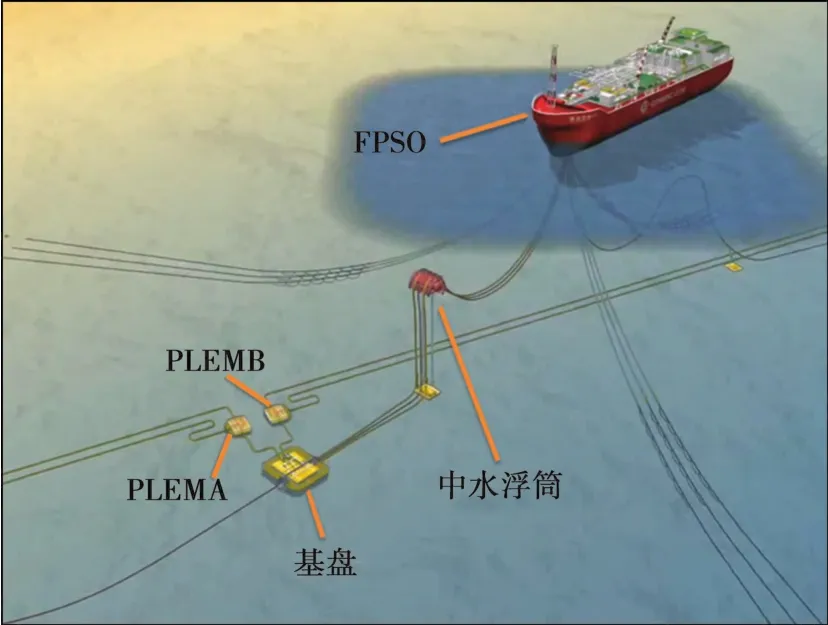

自2003年商业生产以来,南海番禺油田水下基盘一直使用至今。2010年水下检测显示,基盘管线壁厚最薄弱处仅有5 mm,有发生泄漏的风险。由于此基盘为PY4-2/5-1两个平台与FPSO之间输送原油的唯一通道,虽其本身有各自管线,中间有隔离阀分开,但是此隔离阀已存在内漏,若基盘上任意一管线发生泄漏,则整个油田将全部停产。2012年,该油田扩产,新平台建成,番禺作业区计划利用新平台接入海管时全油田停产的机会,实施旧基盘的更换,为此开展了海底水下基盘更换方案研究与安装施工作业,取得了很好的效果。番禺油田水下基盘更换工程是第一个国内独立承担的水下技术项目,其水下基盘结构如图1所示,基盘管线穿过基盘主梁结构,利用管道支架与主梁固定,其中基盘、中水浮筒、FPSO分布如图2所示。PY4-2/5-1平台海底管线中含水原油经PLEMA和PLEMB再通过跨接管到达水下基盘,后通过2条φ304.8 mm柔性立管输送至“海洋石油111”FPSO上。基盘与FPSO的水平距离为160 m,柔性立管中间设有中水浮筒,与FPSO的水平距离为130 m,另有1条海缆布置在柔性立管中间。中水浮筒距泥面55 m,通过锚链连接在海底的桩基上。柔性立管经过中水浮筒后,在桩基的水下基盘侧对柔性立管进行固定,以保证柔性立管的稳定性。据估算,柔性立管对水下基盘的最大作用力为37 k N,海缆对水下基盘的最大作用力为12 k N。

图1 番禺油田水下基盘结构示意图

图2 番禺油田基盘、中水浮筒、FPSO分布平面图

2 新基盘更换方案研究

2.1 更换方案选择

对PY4-2/5-1水下基盘的更换,经过研究提出以下3种方案:方案1保留原基盘,将新基盘坐在原基盘上;方案2拆除原基盘,原位安装新基盘;方案3保留原基盘,在其附近安装新基盘。

对上述各方案的施工工作量、资源需求以及技术可行性等因素进行了详细研究,对比结果见表1。经充分研讨,最终确定选择方案3,即整体保留原水下基盘,重新设计、建造一个新基盘,安装在原基盘附近的位置,将柔性立管从着泥点以后偏转角度与新基盘对接,并将海缆从原水下基盘上拆卸后移位至新水下基盘上,重新实现番禺4-2油田供电海缆在新基盘上从动态缆向静态缆的过渡;需要回收原跨接管,再重新设计新跨接管。

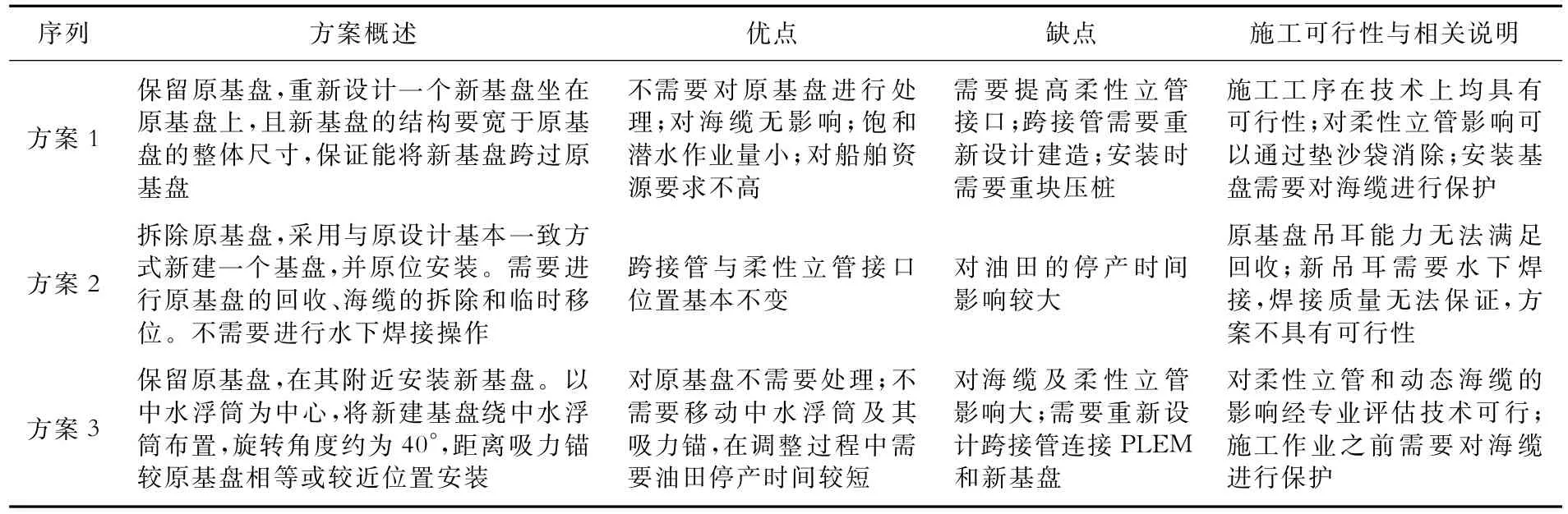

表1 番禺油田基盘更换方案综合对比

2.2 新基盘结构设计

新基盘在功能设计上需要满足2个要求:一是在水下为番禺4-2和番禺5-1油田外输海管与“海洋石油111”FPSO相连的柔性立管的连接提供基础;二是为番禺4-2油田外输海缆的动态向静态过渡提供基础。

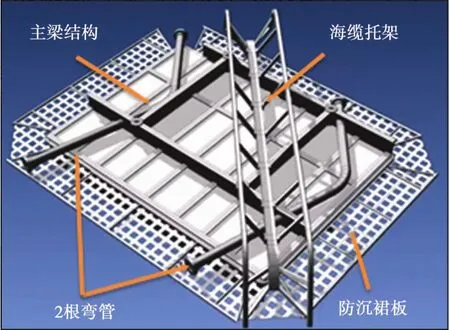

经过分析与研究[1],最终确定新基盘结构如图3所示。新基盘主要由带有裙板的防沉板、主梁结构、海缆托架及海缆卡箍等构成,为了满足功能需要,相应的附件有吊点、土工织物等。

图3 番禺油田新基盘设计图

2.2.1主梁结构尺寸的确定

老基盘主梁为H900的工字钢,小梁为H300工字钢,为提高裙板顺利插入土层及提高在位稳性的储备能力,主梁内部灌有M30的水泥浆。新基盘主梁结构尺寸设计时主要考虑以下两方面因素:一是提高整体框架的刚度,保证基盘在施工工况下可以应对极端工况;二是管道可以穿过大梁腹板,固定形式要简单,易执行。经计算分析确定主梁仍采用H900的工字梁,通设裙板,但取消灌浆操作,以提高基盘的在位稳定性,尺寸为9.2 m×7.2 m,新基盘主梁结构形式见图4。从后期的分析结果来看,若将梁格改为统一的H588或H440工字梁,重量上节省并不显著,但在位情况下,管道的末端荷载(锚固)的弯矩较大,结构强度存在应力集中问题。

图4 水下新基盘主梁结构形式示意图

2.2.2防沉裙板设计

老基盘设计中将管道四周及工字梁内部灌以泥浆进行配重,以提高基盘的在位稳性,但基盘底板被混凝土覆盖,且没有设置排气筒,势必会对防沉裙板的初始入泥带来不利的影响。新基盘通过防沉裙板将荷载均匀地分布在海床上,使得沉降量最小,同时板上开排水孔,一方面可以利于防沉裙板贯入沙层,另一方面也有利于座底后超空隙水压力的消散,提高承载力。

新老基盘位置更换后,荷载也有所变化,整体来说较老基盘小。另外,由于质量降低,造成稳性系数的折减,防沉裙板个数也有变化。最终结合管道端荷载,通过增加裙板的方式提高了在位稳定性,满足了规范设计要求。经计算新基盘防沉板布置2 m× 2 m,结构干重43 t。

防沉裙板基础采用12 mm厚钢板焊接而成,并根据番禺油田松散的粘滞砂土参数,进行了防沉板基础的承载能力校核,同时也校核了底板的强度[2]。新基盘坐底后,防沉裙板要承受环境荷载、管道质量等荷载,在保证承载力的同时,要确保结构在海底的安全性,同时也应满足在位稳性要求。经计算分析,均满足要求。

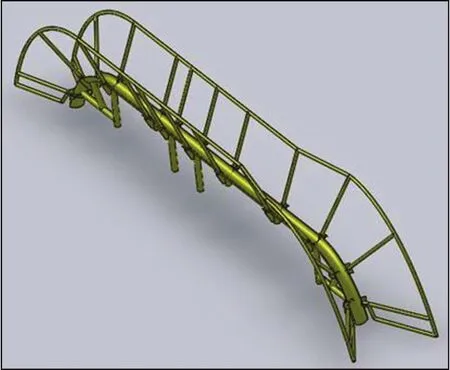

2.2.3海缆托架设计

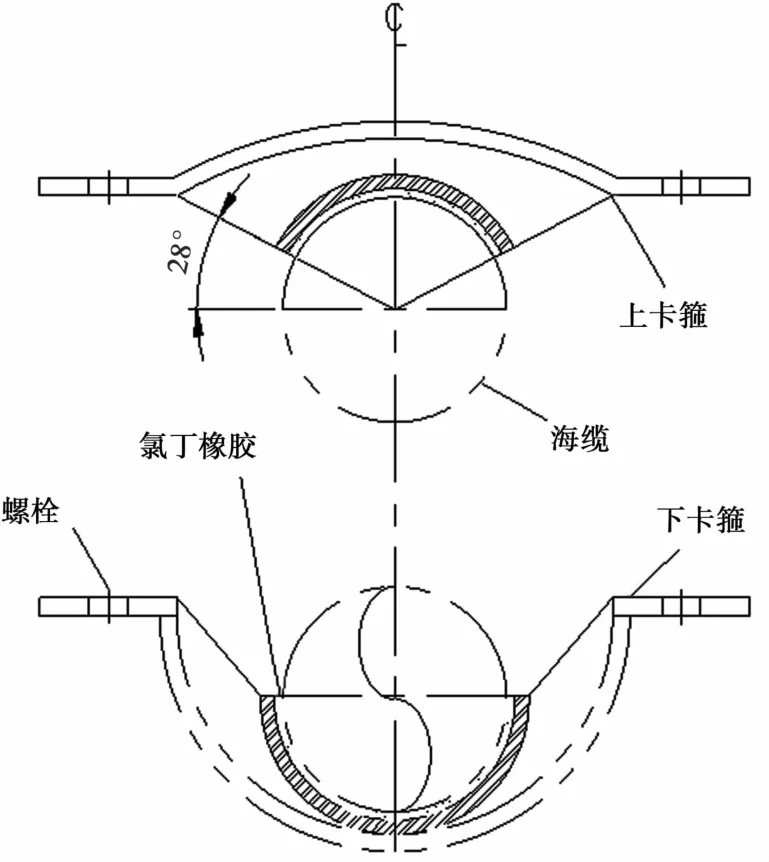

海缆托架为番禺4-2油田供电海缆在水下实现动静过渡(图5),从FPSO转塔经中水浮筒到水下基盘上的海缆托架固定,最后转入静态缆。在设计上,采用了GB8162 20#钢的φ60 mm的管结构构成,海缆托架底托为φ273 mm管剖开预制,海缆在托架上的固定设计了4个海缆卡箍(图6),承载设计载荷49 k N。电缆托架的扇形支撑主要是为了在管线铺设过程中使其落入既定轨道内,可省去潜水员作业,通过ROV即可完成操作。

图5 番禺油田水下基盘海缆托架三维图

图6 番禺油田海缆托架卡箍连接形式图

2.2.4吊点设计

更换基盘前期设计中,考虑过将老基盘拆除,这样利于管线布置,也可减少海上施工的碰撞风险。但后期评估过程中除了考虑平台停产压力以外,还要考虑吊点的强度不足(原吊点形式为主板插到工字梁腹板处,腹板焊接处应力集中,且吊点主板平面外抗弯储备能力不强)。因此,新基盘设计对吊点做了一些调整,吊点形式采取了筒体形式,主板插入筒体,这样可以将吊装荷载通过筒体分散到各个主梁上,受力路径明确,吊点储备强度盈余。

2.2.5土工织物设计

番禺油田海域内底流较为严重,测试数据表明100年重现期的底流速度能达到1.49 m/s,且第一层土体主要成分为松散的粘滞沙土[3]。对于浅层基础来说,冲刷产生的作用力很大,为保证防尘板基础的长期稳定性,不因底流冲刷而发生倾覆,导致动态立管与海缆系统失效,专门在防沉板周边设计了防冲刷土工织物,其结构见图7。

图7 番禺油田水下基盘外延土工织物结构示意图

2.3 新基盘位置确定

柔性立管需要调整到新的基盘上,以实现含水原油能畅通地输送到FPSO。新基盘位置依据柔性海管长度、移位后柔性管端部管件的受力和柔性管本身的最小弯曲半径限制及与底部固定锚链的干涉限制来确定。为了确定柔性立管移位路由,柔性立管移位校核过程中充分考虑了FPSO以及中水浮筒的水动力响应,使用Dean Stream软件模拟波浪条件(采用最大波高和谱峰周期的组合),并假设波浪流同向作用于船首,柔性立管和海缆部分附着有20 mm海生物,柔性立管不同部分考虑不同弯曲刚度。通过对柔性立管水动力学分析,最终得到了新建基盘4-2法兰位置(-100.56 m,-121.76 m)和5-1法兰位置(-94.99 m,-126.11 m)以及柔性立管在新水下基盘接头处的最大弯矩(77.4 k N)、柔性立管最小弯曲半径(1.25 m)、柔性立管在水下基盘卡箍处的最大张力(48.7 k N)等参数。番禺油田新基盘和柔性主管移位后的路由见图8。

图8 番禺油田新基盘和柔性立管移位后的路由

对于PY4-2/PY54-1平台供电海缆是否需要从原基盘调整到新基盘上,取决于移位后柔性立管与海缆是否会发生干涉。分析结果表明,未移位的海缆会与PY5-1平台发生明显的干涉,海缆需要移位。经计算,海缆重力基础卡子到基盘段长度为32.5 m时,近向生存工况(抵御百年台风,波浪和流向角227°,FPSO偏移32 m、方向227°, 1根锚链破断,内部海水介质)未发现干涉。为了更全面的校核分析结果,还进行了近向操作工况(重现期依据API RP 1713,波浪角227°、百年波,流向角227°、10年流,FPSO偏移18~20 m,方向227°,锚链无破断,内部油介质)的校核,也未发现干涉。

另外,考虑到安装过程中的误差,针对海缆在重力基础卡子到基盘卡子段长度进行了敏感性分析,计算显示32 m的情况会发生干涉,33 m的情况不会发生干涉,所以海缆在新基盘的安装位置要确保重力基础卡子到基盘卡子段长度在32.5~33.0 m之间。

3 安装施工效果

在布置新基盘时,考虑以中水浮筒为中心,将新建基盘绕中水浮筒布置,旋转角度约为40°,距离吸力锚较原基盘相等或较近位置安装;2根柔性立管及动态海缆拆除并安装到新的基盘上;安装新跨接管连接PLEM和新基盘。

在安装新基盘时,首先对旧基盘的土工织物在新基盘安装时可能涉及的干涉处进行切除清理。由于南海海况较为复杂,为保证新基盘的水下安装顺利进行,需在旧基盘附近放置安装引导框架,使用动力定位支持船的升沉补偿吊机将新基盘慢慢放入水中,到达泥面以上2 m左右时开始移船,水下机器人同时进行观察;当达到预定位置时,吊机慢慢放勾,使新基盘入泥,吊机读数慢慢下降至零,新基盘达到自重入泥,成功实现了新基盘的精确定位安装。

番禺油田在未更换旧基盘的情况下生产至2012年,2013年年初开始实施弃置;新基盘安装后,油田可持续生产至2020年经济寿命结束。实践证明,番禺油田于2012年对旧基盘及时实施更换,不仅避免了原油泄漏造成的巨额经济损失,而且消除了原油泄漏对附近海洋环境与海洋生物造成巨大危害的安全隐患,具有显著的经济效益和一定的社会效益。

[1] 崔书杰.井口平台的新型水下基盘结构及其模型分析[J].石油工程建设,2006,32(4):37-39.

[2] 国家质量监督检验检疫总局,国家标准化管理委员会.GB/ T700-2006碳素结构钢[S].北京:中国标准出版社,2007.

[3] 李振君,李晓玲.南海东部油田高产稳产开发实践[J].中国海上油气(地质),2002,16(2):125-131,136.

(编辑:叶秋敏)

The pipeline ending terminal replacement engineering feasibility study and installation in Panyu oilfield

Yang Tianxiao Chen Jiejun Chen Chi Chen Feng

(Shenzhen Branch of CNOOC Ltd.,Guangdong,518067)

The old PLET pipeline in Panyu oilfield, South China Sea,is only 5mm in wall thickness and has the risk of leakage,so it is decided to replace it with a new pipeline ending terminal (PLET).A final implementation plan is made and a new PLET will be installed by the side of the old one after several replacement plans are well-studied.It analyzes and designs the structural style and the key part of the new PLET so that its position is confirmed and installation problems are solved. The success of new subsea PLET installation in Panyu oilfield leads to a result of preventing not only from economic loss of the crude oil leakage but also from potential safety hazard to marine environment pollution,which is remarkably beneficial to the economy and the society.

pipeline ending terminal;replacement; structural style;PLET position;installation;Panyu oilfield

2013-11-21改回日期:2014-12-06

杨天笑,男,工程师,现主要负责组织、协调开展海上油气田关键设施和水下设施运营期的维护和维修工程等工作。地址:广东省深圳市蛇口太子路1号新时代广场8楼(邮编:518067)。E-mail:tyang1@126.com。