数控柔性模具的探索

陆 犇

(1. 上海交通大学机械工程学院, 上海 200240; 2. 上海电气集团上海电机厂有限公司, 上海 200240)

数控柔性模具的探索

陆 犇1,2

(1. 上海交通大学机械工程学院, 上海 200240; 2. 上海电气集团上海电机厂有限公司, 上海 200240)

描述了离散思想在传统模具中的应用,依托单片机和电机伺服系统,结合电磁矩阵的场域控制理论,达到模具的精确快速柔性成型的目的。指出了这种新型的数控柔性模具,可在一定范围内任意变化使用面的尺寸,用于单件小批量定制电机中线圈、硅钢片、叶片等薄形零件的弯形或冲压。

柔性模具;电磁矩阵;离散;数控

0 引言

模具是电机线圈、硅钢片、叶片等批量生产的关键工装。随着客户的个性化需求显得越来越突出,电机的生产模式也由大批量、系列化生产逐渐向单件小批量定制生产发展[1]。传统的模具由于尺寸不可变、制造周期长,越来越不适应电机小批量制造的发展趋势。

数控柔性模具是将多点成形柔性制造和计算机技术结合为一体,基于离散思想,将实体模具离散为一系列规则排列的基本体单元[2]。通过计算机控制,用电磁矩阵调节模具各基本体单元高度,快速打印构造出成形面,实现材料三维曲面成形的系统[3][4]。作为第四代数控柔性工装(前三代分别是传统工装、通用模块工装、柔性工装),因其独特的优势非常适合单件、小批量柔性生产,已经成为现代制造领域的发展方向。

1 结构组成

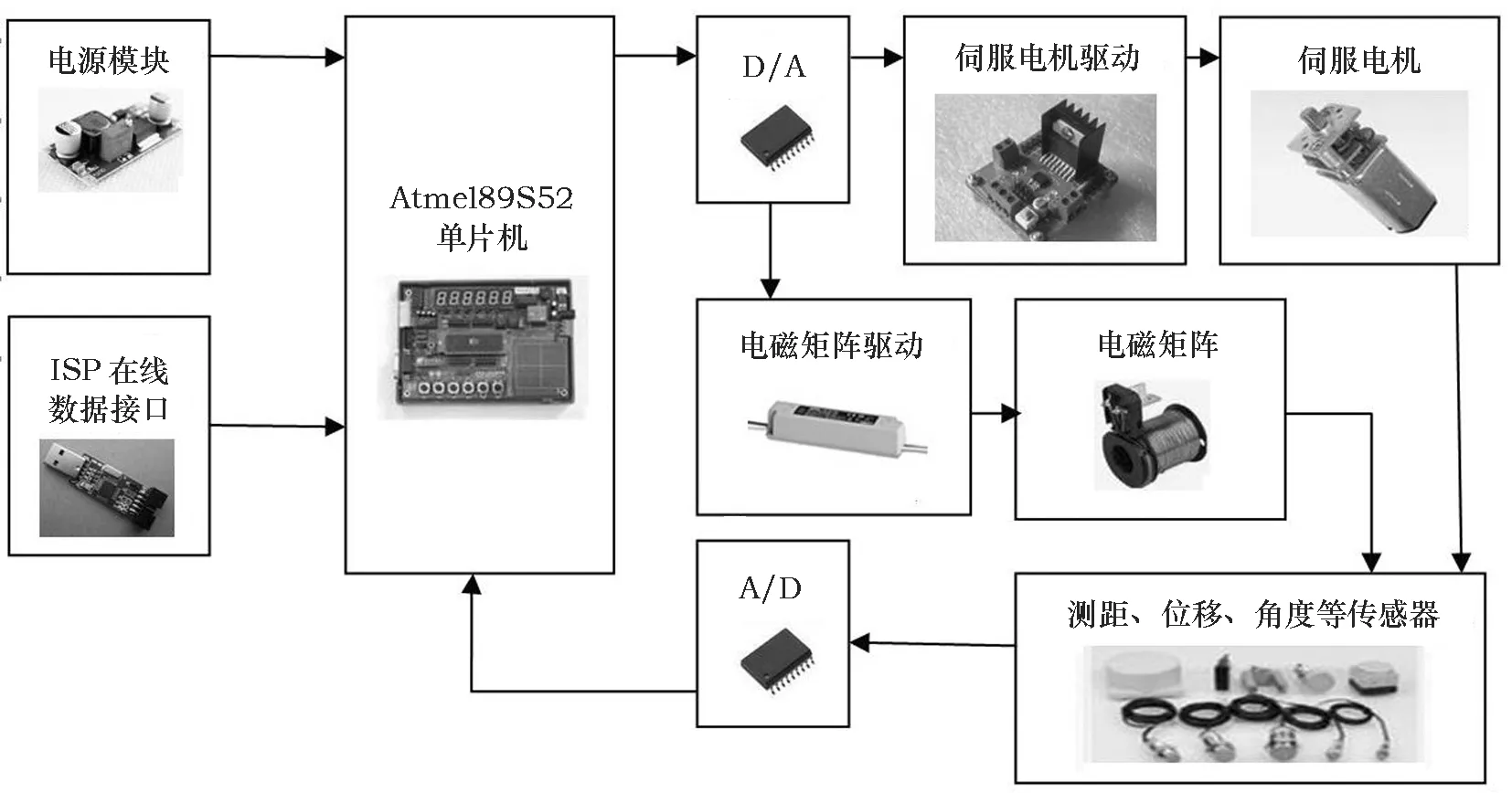

数控柔性模具主要包括电子图纸通讯接口、单片机控制系统、平面位移伺服系统、电磁矩阵控制系统、柔性模具机械本体和位置、形状反馈系统等组成。因模具自身有受载荷的要求,相比整体式的设计,更为可靠的方法是将模具的机械本体与电气驱动系统分离。这样既可增加模具的精度和刚性,又可减少驱动系统重复制造的成本。图1是数控柔性模具结构组成示意图。

图1 数控柔性模具结构组成示意图

2 结构设计

数控柔性模具包括柔性模具本体及机座结构件和平面滑移杆系的机械结构设计,伺服减速电机及矩阵电磁铁的电气驱动设计,成型面位置反馈的单片机闭环控制系统设计,矩阵控制算法的软件设计等。

2.1 机械结构设计

机械部分包括柔性模具本体、机座结构件和平面滑移杆系等。

柔性模具本体包括基本体群组、支撑板和夹紧板等。柔性模具本体结构与传统结构对比如图2所示。与传统基本体结构的螺杆螺母结构相比,柔性模具本体结构简单很多。

图2 柔性模具本体结构与传统结构[4]对比

机座结构的设计确定了基本体的拆装方式和受重力的影响大小。一般的基本体垂直放置即可。但是由于受重力的关系,会大大增加驱动元件的功率。本次设计中采用平躺放置的方式,克服了重力影响。基本体移动时,只需要克服摩擦阻力即可,为磁力控制带来了便利。平躺放置的机座结构如图3所示。

图3 平躺放置的机座结构

平面滑移杆系的移动采用齿轮齿条进行驱动。但由于机座为平躺放置,电机和结构件的自重会使杆系产生爬行现象,需采用自锁结构。因此选用了蜗轮蜗杆减速的伺服电机进行解决。

2.2 电气驱动设计

2.2.1 伺服减速电机的驱动

平面滑移杆系的X轴、Y轴移动是保证控制点正确的首要条件。为了减少调整时间,需要电机可以在大范围内调速。步进电机虽然方便控制,但是动态性能不佳,故不采用。出于维护和使用的经济性,选用直流伺服减速电机驱动最为合适。位置反馈使用光栅角度传感器作为内反馈,确保精度可以达到0.2 mm以内。由于电机需要正反转,故采用H桥的L298N模块进行驱动。同时,在软件上进行PWM调速,以达到快速成型的目的。

2.2.2 矩阵电磁铁的驱动

传统柔性模具的机械手逐个控制有效率低的缺点,但所有基本体单元同时进行调整的成本很高。综合考虑两者的优缺点,创造性地采用间接控制。先对小矩阵单元进行控制,进而使用小矩阵对大矩阵进行场域调整,可以很好地解决这一矛盾。小矩阵控制大矩阵示意图见图4。

图4 小矩阵控制大矩阵示意图

电磁铁是利用载流铁心线圈产生的电磁吸力来操纵基本体的装置。当线圈通电后,铁心和模具基本体被磁化,成为极性相反的两块磁铁。它们之间产生电磁吸力。当吸力大于摩擦力时,基本体开始向着铁心方向运动。由于磁场各向异性,强度和方向都存在差异。可以根据这一特性对未控制的点做预先处理,从而达到预先控制的目的,大大减少调整时间。图5是典型的螺线管电磁铁ANSYS仿真磁场空间分布图。

2.3 闭环控制系统设计

柔性模具的闭环控制系统包括成型面的形状反馈、杆系的位置反馈、电磁矩阵伺服电机的局部内反馈和单片机整体电路等。

图5 螺线管电磁铁ANSYS仿真磁场空间分布图

2.3.1 成型面的形状反馈

模具成型面的形状是三维尺寸,理论上需要采用线型激光对成型面进行扫描,通过离散的线条组合成形状反馈尺寸。本设计采用了简单的替代方法,在磁控矩阵上设置点型激光测距仪,在调整基本体高度的同时反馈高度信号。这样所有的基本体就到了需要的位置,成型面也就是需要的形状了。线型激光与微光测距示意图如图6所示。

2.3.2 杆系的位置反馈

杆系的位置反馈是通过光栅尺实现的,与大部分的数控机床一样。光栅尺原理图如图7所示。

图6 线型激光与激光测距示意图

图7 光栅尺原理图

2.3.3 电磁矩阵、伺服电机的局部内反馈

为使控制系统的响应更迅速准确,采用增加局部内反馈的方法,利用霍尔传感器对电磁矩阵的强度进行反馈、光电编码器对伺服电机的角位移进行反馈。

2.3.4 单片机整体电路

采用性能稳定、成本低廉的Atmel89S52单片机,设计出的控制系统电路如图8所示。

2.4 实物模型制造

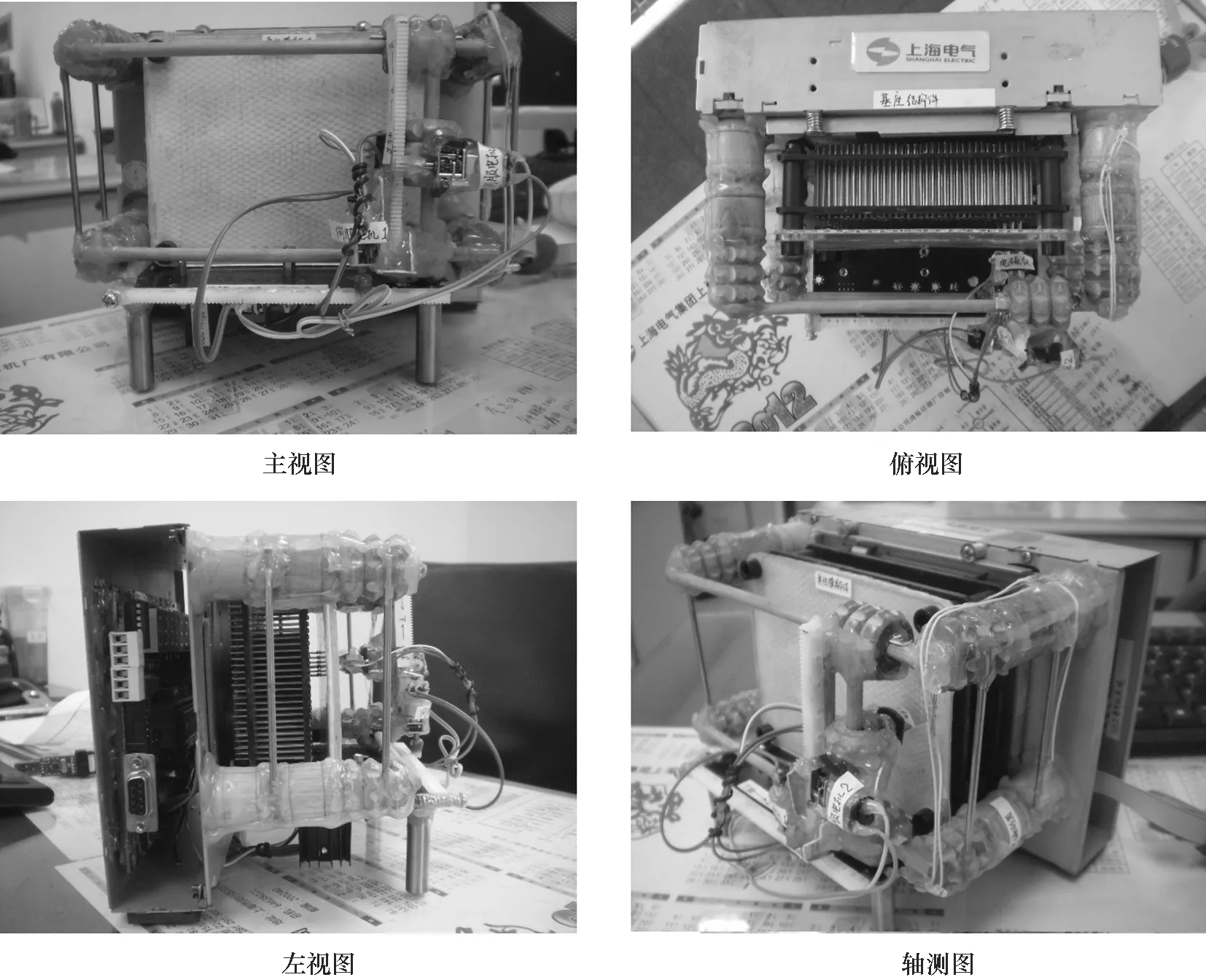

根据以上的分析和研究,使用手边的废旧材料制作了模型。图9为数控柔性模具实体模型照片。

图10为数控柔性模具实体模型三视图及轴测图的照片,展示了模型的各个细节。其中电路部分均采用实际的硬件,虽然机械部分精度不高,但是所得到的效果有很好的参考价值。

使用该模型,通过编程控制制作的柔性成型中模具案例如图11所示。

图8 控制系统电路图

图9 数控柔性模具实体模型

图10 数控柔性模具实体模型三视图及轴测图

3 结语

通过本项目的研究,从理论上验证了柔性模具数字控制的可行性,并制作了实物模型进行分析和测试,基本达到了柔性模具的相关工艺参数,取得了预期的效果。随着电机产品的订货要求越来越个性化,柔性系统将会得到越来越广泛的应用。

[1] 张庆芳,李明哲,蔡中义.多点数字化成形技术的发展及应用[J]. 航空制造技术,2010(7):42-44.

[2] 肖冰,曹红锦,张志明. 国外金属板材单点渐进成形技术研究的新进展[J]. 精密成形工程,2010(5):38-40.

[3] 李明哲,崔相吉,邓玉山. 多点成形技术的现状与发展趋势[J]. 锻压装备与制造技术,2007(5):15-18.

[4] 刘纯国,蔡中义,李明哲. 三维曲面钢板多点数字化成形技术[J],造船技术,2009(4):17-19.

图11 柔性成型模具