混凝过程中絮体形貌的PIV成像观测与表征

毛玉红,常 青,曾立云 (兰州交通大学环境与市政工程学院,甘肃 兰州 730070)

粒子图像速度场仪(PIV)是一种全场、动态、非接触测量技术,具有较高的精度和空间分辨率,在流场中投加示踪粒子后,即可用来测定整个流场的瞬时速度,从而定量揭示复杂和非稳定流的总体结构,目前广泛应用于流体力学领域的研究,主要用于水、风、火焰燃烧及喷射等各种流场测量与显示[1],在水处理领域混凝过程方面的研究涉及较少.

混凝反应是混凝工艺最重要的环节,混凝剂与水中颗粒物作用所形成的絮体是混凝工艺过程的产物,其微观结构特征对混凝工艺的操作性能及混凝效果具有重要的影响.但由于絮体本身结构复杂、比较脆弱、易碎和不规则等特性[2-3],极易在测量过程中由于轻微碰触导致其形貌结构发生变化,使其形状失真,给研究结果带来干扰,所以很难有合适的研究方法对絮体的形成环境进行监测.关于絮体监测,常用激光粒度分析仪、FCD水下摄像系统、DH-CPAS颗粒图像系统等进行在线监测[4-5],但是,当絮凝反应器的结构特殊时,常规的水下在线监测成像系统就无法使用,必须寻找新的在线成像方法,才能得到精确的絮体信息.

PIV在测量流场的过程中,利用激光照亮测量区域,让区域中的示踪粒子产生足够强度的散射光,PIV图像拍摄系统才能记录下示踪粒子图像,再进行互相关计算得到速度矢量场.混凝过程中混凝剂与水中悬浮颗粒物能在絮凝流场的作用下形成很多絮体颗粒,在某一特定瞬时时刻分散在流场中的各个角落,类似于PIV测量时播撒的示踪粒子,所以可以尝试利用混凝过程中产生的絮体粒子作为示踪粒子,在混凝的同时用 PIV进行流场测量,对絮体颗粒在混凝流场中的聚集过程进行在线监测,经过分析、计算及比较,获取各个时刻混凝过程中絮体的运动信息,进而得到混凝过程中流场的速度矢量场.

Taylor-Couette装置是一种传统的絮凝反应器[6],其结构比较特殊,由两个同心转筒构成,在外筒固定,内筒旋转时,两筒间隙中的液体会在内筒的驱动作用下发生流动.本研究应用 Taylor-Couette反应器进行絮凝实验,通过控制内筒转速,混凝剂与水中颗粒物就能在不同的环隙流场作用下形成絮体,用PIV对各种流态下的速度场及絮体颗粒在环隙流场中的聚集过程进行在线监测,经过分析、计算,获取涡流场混凝过程中的絮体形貌的变化过程与特征,从而实现对湍流絮凝絮过程中絮体形貌与流场结构的同步观测与表征.

1 材料与方法

1.1 实验装置与设备

Taylor-Couette反应器由本实验室自制.旋转内筒由不锈钢制成,直径 2ri=75.0mm;固定外筒由透光有机玻璃制成,直径 2r0=100.0mm;环隙宽度 d=r0-ri=12.5mm;内外筒半径比 η = r0/ri=0.75;筒高L=440.0mm;筒高与环隙宽度比值Г =L /(r0-ri) =35.2.内筒由ABB电机驱动.

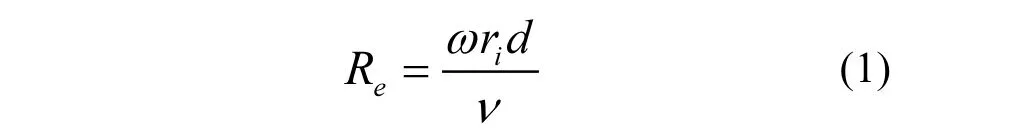

PIV系统由丹麦Dantec Dynamics公司生产,组成部分主要有双脉冲 Nd:YAG激光器、高速Flowsense 2M CCD相机、Flowmap同步器(HUB)、计算机及PIV软件等.将PIV系统应用于Taylor-Couette反应器,实验装置如图1所示.

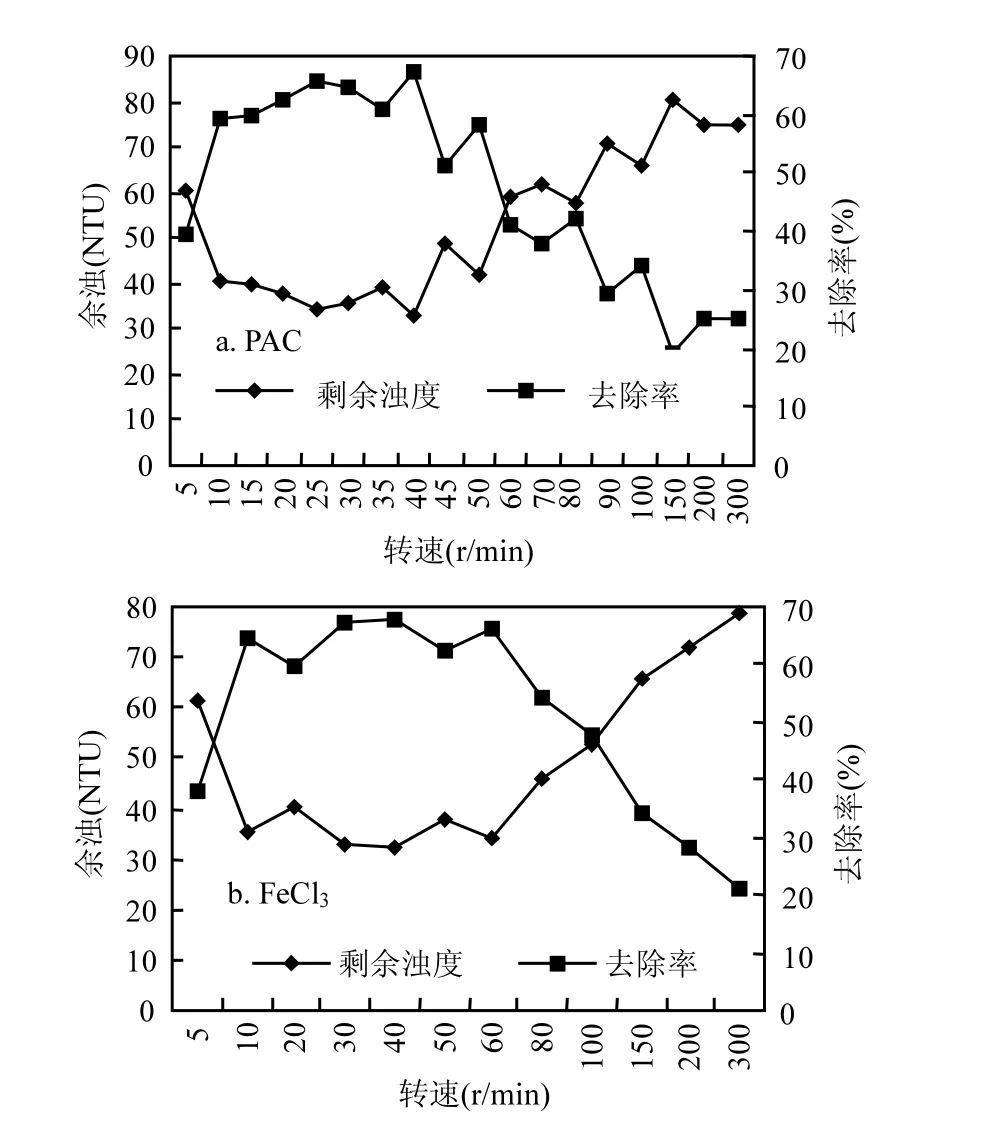

当Taylor-Couette反应器内筒旋转角速度从零开始增加时,环隙流体会经历一系列流态的转变,先后出现层流泰勒涡流动(TWF)、波状涡流动(WVF)、调制波状涡流动(MWVF)和湍流泰勒涡流动(TTVF)等含涡流场[7-9].这些涡的尺度与环隙的宽度近似.以上流态的转变分别出现于旋转雷诺数Re的某特定值.Re定义式如下:

图1 Taylor-Couette 流场测量实验装置示意Fig.1 Schematic of the flow field measurement in Taylor-Couette

式中:ω 为内筒的旋转角速度,rad/s;ri为内筒半径,m;d=r0-ri为环隙的宽度, m;ν为流体的运动黏度,m2/s.在试验操作中,通常以转速为控制条件来间接反映旋转雷诺数 Re的大小.由于 ω=2πn,且当转速的单位为r/s时,角速度的单位才是rad/s.所以,为方便实验操作,将(1)式改写为以转速n(r/min)作为参数来表征流动状态:

式中:n为内筒转速,其单位为r/min.

1.2 实验方法

1.2.1 混凝实验与流场测量 为避免光学畸变,将内筒与外筒一并置于一个方形的有机玻璃盒中,并在此方盒中充入蒸馏水.将激光片光定位于反应器环隙子午面上,再将 CCD相机设置在与激光器发出的片光垂直的方向上,以获取激光面上流场内的粒子图像.事先用高岭土和自来水配制 2%的悬浊储备液待用.将 1500mL自来水加入到 Taylor-Couette反应器环隙中,再加入7.5mL高岭土悬浊储备液,以内筒 500r/min的转速强烈旋转混合,作为处理水样,此时水样浊度稳定在100NTU左右.按照预先选定的10mg/L投加量,加入1%浓度的聚合氯化铝(PAC)或 6%浓度的 FeCl3溶液,继续以500r/min的内筒转速旋转2min,使PAC混合均匀,并与水中胶体微粒迅速发生脱稳凝聚作用而形成初级微絮体颗粒;紧接着以不同的目标转速缓慢旋转 10min,以进行充分的絮凝反应.此时,对应每一个转速,均在絮凝反应过程进行到第4,6,8,9min及在静沉9min(即10min的静沉快结束时)时分别启动 PIV 拍摄一组粒子图像,并记录图片数据,每组至少 20对照片.完后再静置沉降 10min,再从水面下 210mm 处取样测定浊度.浊度采用哈纳HI93703-11型浊度测量仪(中国北京哈纳科仪科技有限公司)测定.Taylor-Couette反应器环隙子午面如图1中阴影部分所示.

每一个转速所对应的絮凝过程均启动 PIV拍摄 5次,所以对每个确定的内筒转速可获得约200对图像,每幅图像轴向×径向的大小为1186×325像素,比例因子为5,即实际絮体粒子是图上粒子的5倍大.将这些经由PIV系统CCD相机获取到的粒子图像作为混凝反应过程在不同流态下、不同絮凝时间产生的在线絮体图像,以表征絮体在混凝过程中形貌变化特征.再对粒子图像应用 Flowmap软件系统中的 Adapt Correlation命令进行自适应互相关分析,得到各转速对应流场的瞬时速度矢量场.

1.2.2 絮体形貌表征 特征抽取是图象分析中的一个最重要、最基本的问题,在分析如此多的粒子图像的特征时,研究关键帧抽取的问题是非常重要的一环.按照絮凝实验步骤的顺序,对应每一个转速,将絮凝反应过程进行到第4min时获得的图像称为第一组,第6,8,9min及静沉9min后得到的粒子图像分别依次称为第2,3,4,5组,每组20对照片,共有5大组.分别对获得的每一幅图像进行逐一对比检测和分析,经过察看各幅图像以及对多种图像组合进行分析比对后,决定选取部分典型流场所对应的局部粒子图像作为在线絮体图像,来表征混凝过程中絮体形貌的变化过程.所以选取第1组的第1帧,后面4组中的最后1帧粒子图像,组合为絮体图像,用以表征流场中絮体颗粒大小、粒径分布范围等变化过程,进而进一步分析絮凝过程中絮体的形态变化特征.

2 结果与讨论

2.1 两种絮凝剂在不同转速条件下的絮凝效果

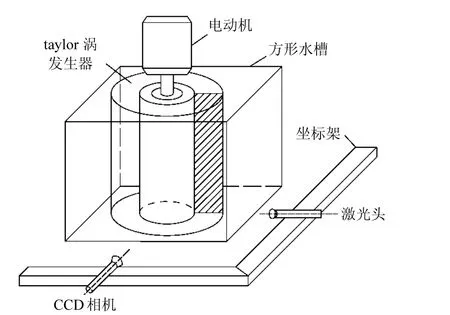

分别投加不同絮凝剂PAC和FeCl310mg/L,在不同的转速下进行重复实验,所得絮凝效果如图 2所示.由图 2可知,2种絮凝剂的浊度去除效果与趋势均很一致,在每一种投药量的情况下,浊度去除率均随着内筒转速的升高先升高,后降低,在 20~60r/min范围内,絮凝过程对浊度的去除率均保持在较高的水平,60r/min 以后,其浊度去除率逐渐降低.

图2 不同絮凝剂条件下的絮凝效果(加药量为10mg/L)Fig.2 Flocculation efficiencies at different rotation speeds with different flocculants (The dosage is 10mg/L)

2.2 各转速条件下絮体形貌变化

关于絮体成长方面的研究,比较常用的方法是利用激光粒度分析仪对其粒径分布进行在线监测.根据激光光束在絮体颗粒表面散射信号的强弱进行粒径大小及其分布的描述[4].PIV在测量流场的过程中,也是靠激光照亮示踪粒子产生散射光信号,致使 CCD 获得粒子图像,再进行互相关计算得到速度矢量场.所以,如果以絮体为示踪粒子,CCD获取到的粒子图像就是絮体图像,对粒子图像进行分析,就能得到絮体形貌特征及粒径大小的直观观测结果.

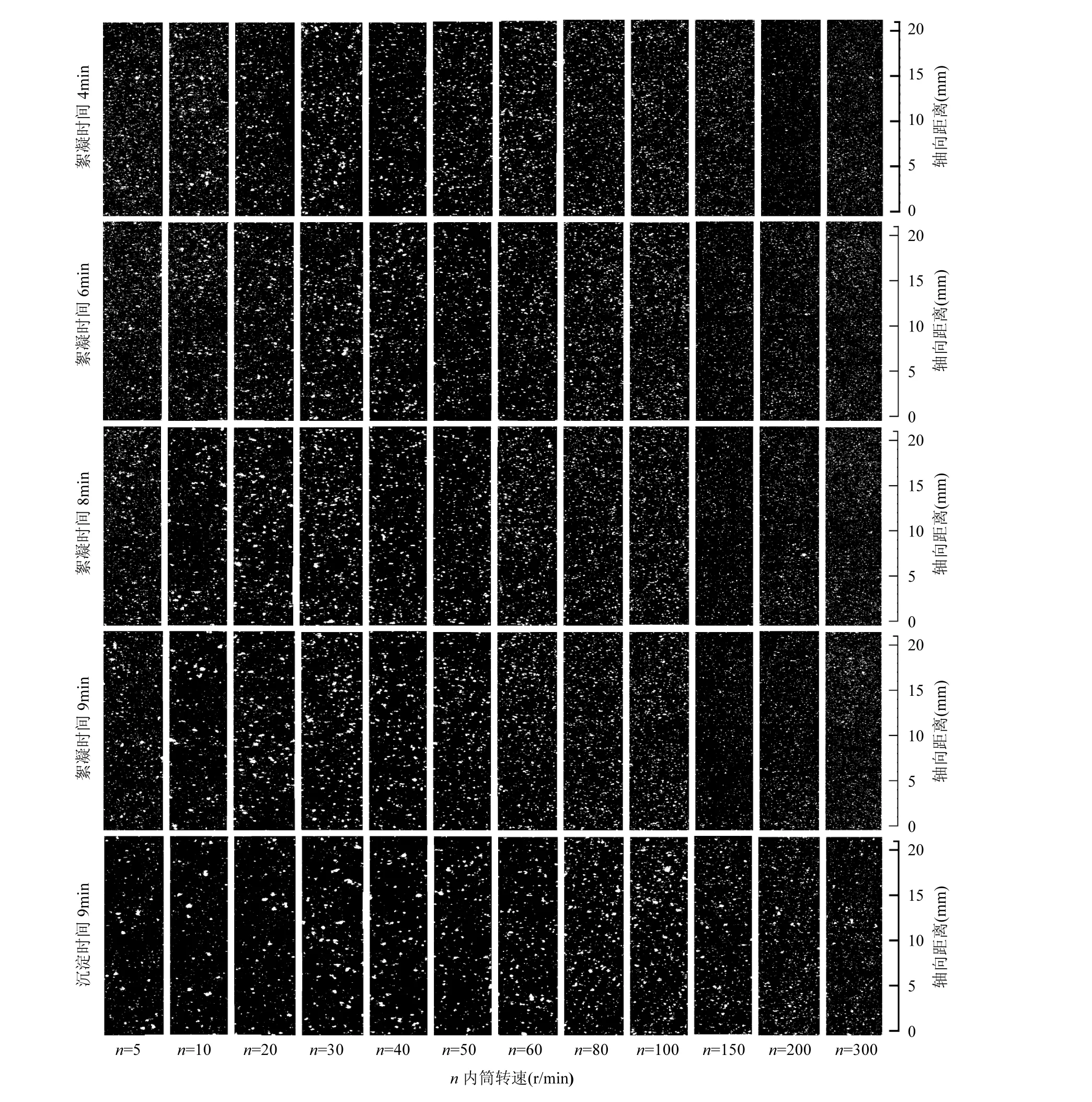

图3 各转速下不同絮凝时刻絮体的形貌观测结果对比(PAC为絮凝剂)Fig.3 Comparison between the morphological images of micro flocs at different velocity field and the different time(The flocculant is PAC)

以PAC为絮凝剂进行絮凝试验,将絮凝剂与 高岭土形成的絮体作为示踪粒子,利用PIV得到各转速下絮凝沉淀过程中的絮体图片.图中每一小幅图片均是等比例截取原图的 1/4,组合得到图3.即图3 所有图片均是剪切掉原PIV粒子图像的多余部分而得到,与PIV原图有相同比例,相同的絮体特征.

由图3可看出,对于每一行,左半部分的絮体粒径均较大,颗粒总数少,右半部分的絮体颗粒较小,且越往右,粒径越小,颗粒总数越多.随着内筒转速的变化,10r/min以内所形成的絮体颗粒细小,虽能产生个别较大颗粒,但颗粒总数较少;10~20r/min之间所形成的絮体虽然有些颗粒较大,但粒径分布并不均匀,还存在很多较细小的颗粒;20~60r/min之间,絮体颗粒粒径虽然没有太大的变化,但细小颗粒数量逐渐减少,粒径分布较均匀,颗粒总数增多;60r/min以后,形成的絮体颗粒细小,不存在大颗粒,随着内筒转速的的增高,颗粒粒径越来越小,颗粒总数越来越多.对于每一列,即在同一个转速条件下,随着絮凝进程的推进,所形成的絮体颗粒粒径越来越大,细微颗粒数量不断减少,颗粒总数也不断减少.

由此可见,内筒转速较小时,如小于 10r/min,絮凝剂很难相互结合形成大颗粒絮体,此时观察到的只是松散的絮体形貌;当内筒转速过大时,如大于100r/min后,形成的絮体则被打碎成了细小的絮体颗粒,转速越高,絮体破碎越厉害,絮体颗粒越细小;而当内筒转速在 20~60r/min 范围内时,絮体颗粒粒径最大,粒径分布最均匀,而且在此范围内,其絮凝沉淀效果均较好,静沉后所形成的絮体颗粒较大且原液中剩余颗粒总数较少,浊度去除率较高,高于60%.

2.3 絮凝过程中环隙子午面速度矢量场

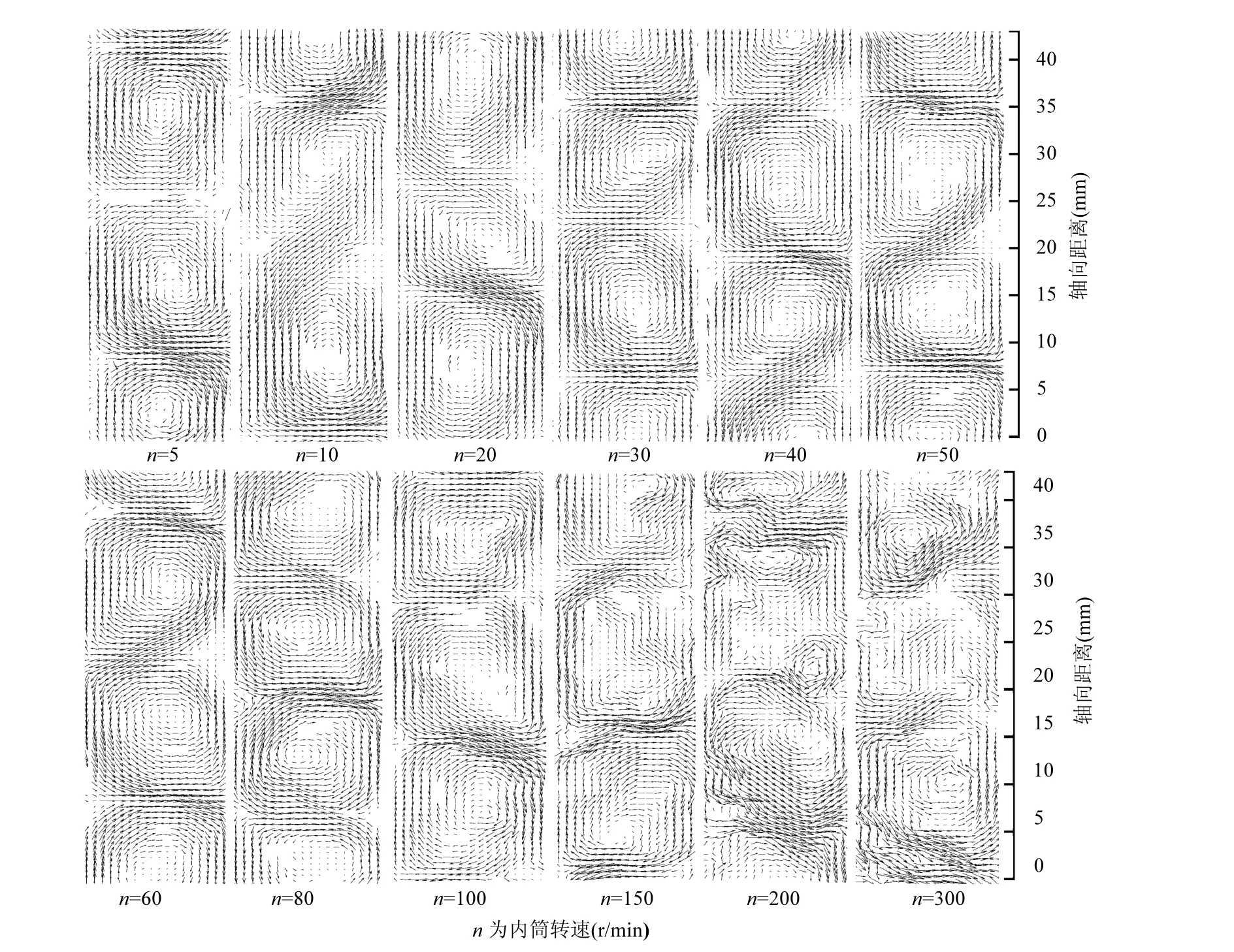

对上述絮体图像相应粒子图像进行分析,即得到各转速下环隙流场的速度矢量图.通过全面分析比较,选取部分内筒旋转速度下的瞬时速度矢量场,如图4所示,揭示絮凝流场中的涡形态与絮体形态之间的关系.

由图 4可看到,内筒转速在 20r/min以内,涡由松散的独立式逐渐转变为结合紧密且相互间有液体传递的半闭合式;内筒转速在 20~40r/min之间,相邻涡与涡之间体积、形态差别对比变大,一个体积大,一个体积小,一个松散,一个相对紧密,也可理解为所形成的涡体积随着时间发生周期性的膨胀和收缩,涡中心位置也随时间发生径向和轴向振动;涡间液体传递力度较强,有明显的主流液体移动速度方向;内筒转速在 40~60r/min之间,相邻涡与涡之间体积、形态差别对比逐渐变小,涡间液体传递力度减弱,主流液体的移动减弱;内筒转速在 60~100r/min之间,主流液体移动基本消失,环隙中逐渐形成大小均匀,相互较为独立的、完整的完全闭合式涡旋;内筒转速大于100r/min以后,规律的涡分布逐渐受到干扰,涡旋的完整性逐渐被破坏,相邻涡旋相互连通,成为敞开式涡旋,或大涡旋内部产生一些不规则小涡旋,随着内筒转速增大,这种不规则状态越来越强,直至最后整个环隙变成杂乱无章的紊流.

2.4 讨论

为了更好地反应流场形态对絮凝过程的影响,实验过程中还采用了 FeCl3在各种转速下都做了重复实验,并对实验过程采用相同的分析步骤,获得了用 FeCl3为絮凝剂的混凝条件下的絮体图像和混凝流场矢量图,结果表明,2组实验所获得的结果几乎完全一致,而且其絮凝效果与在其它实验过程中得到的结论相同[10-11].

PAC等无机高分子絮凝剂在絮凝过程中主要以架桥和表面吸附作用为主,当其进入水体后的瞬间需要强烈搅拌,使之迅速而均匀地分散于水体中,促使絮体快速形成.而在絮凝体形成之后,搅拌速度过快,则会将形成的絮凝体打碎形成细小的颗粒,从而降低絮凝效果[12].综合图 3~图 4,内筒旋转速度与絮体生长情况有重要相关性,而内筒旋转速度变化的直接结果是混凝流场形态的变化,所以流场变化是絮体成长形貌好坏的直接原因.当内筒转速在 20~60r/min 转速范围内,环隙中涡流场呈有规律的波状膨胀和收缩变化,涡间还存在主流液体.这种涡结构有利于絮体颗粒的结合生长,形成絮体颗粒粒径最大,而且在此范围内,粒径分布最均匀,游离的细小颗粒较少;静沉后所形成的絮体颗粒较大且原液中剩余颗粒总数较少,其絮凝沉淀效果也较好,浊度去除率较高,均高于 60%.原因可能是在这种流态下,环隙中主流液体在涡间的移动和涡旋周期性地膨胀收缩会增大或减小涡内絮体颗粒的运动速度,甚至改变其运动方向,造成局部瞬时速度梯度增大,引起颗粒之间更频繁的相互碰撞而产生出较大絮体颗粒;而当转速低于或高于 20~60r/min转速范围时,环隙中所形成的涡旋是独立的、或全开放式的、流场中的絮体颗粒要么轻柔地在一个涡旋中运动;要么剧烈地随水流从一个开放式涡旋流向另一个开放式涡旋;不是导致搅拌强度很低,使颗粒碰撞的几率降低而生成较少的絮体颗粒,就是导致搅拌强度太过剧烈,使絮体颗粒被打碎,因而也就很难沉降了.

图4 各转速下瞬时速度矢量场对比 (PAC为絮凝剂)Fig.4 Comparison between the maps of the instantaneous velocity vectors at different rotation speeds(The flocculant is PAC)

研究显示[7-11],在 20~60r/min转速范围内,Taylor-Couette反应器环隙间产生的涡为波状涡,这种涡随时间发生周期性的膨胀和收缩,涡心位置也会随时间发生径向和轴向震动,涡间液体传递力度较强,有明显的主流液体移动速度方向,所以可以说,混凝过程中波状涡机制有利于颗粒的相互碰撞,并导致较高的混凝效率,在实际应用中,宜尽量创造有利于波状涡形成的条件.

3 结论

3.1 混凝过程中合适的流场形态可以使絮凝剂的作用得以充分发挥,使混凝生成的絮体颗粒较大,粒径分布均匀,从而大幅提高絮凝效果.

3.2 混凝过程中涡流场的周期性变化、涡间存在液体传递的波状涡结构有利于絮体颗粒的结合生长,并带来较高的絮凝沉淀去除率.

3.3 PIV技术在测量流场的同时能够较好地反映混凝过程中微絮体的形貌变化特征,从而实现对絮凝环境的原位观测与表征.

[1]陈 钊,郭永彩,高 潮.三维 PIV 原理及其实现方法 [J].实验流体力学, 2006,20(4):77-82.

[2]朱 哲,李 涛,王东升,等.阳离子型聚丙烯酰胺投加量对絮体性状特征的影响 [J].环境化学, 2007,26(2):175-179.

[3]刘百仓,黄 尔,鲁金凤,等.混凝工艺水力条件的优化与絮体尺寸特性的研究 [J].环境工程学报, 2010,4(9):1968-1972.

[4]Yu Jianfeng, Wang Dongsheng, Ge Xiaopeng, et al.Flocculation of kaolin particles by two typical polyelectrolytes: A comparative study on the kinetics and floc structures [J].Colloids and Surfaces A, 2006,290(1-3):288-294.

[5]崔福义,徐勇鹏,赫俊国,等.南方低浊高藻水的网格絮凝工艺优化 [J].中国给水排水, 2004,20(2):8-11.

[6]常 青.水处理絮凝学 [M].2版.北京:中国化学工业出版社,2011.

[7]Wang L, Vigil R D, Fox R O.CFD simulation of shear-induced aggregation and breakage in turbulent Taylor-Couette flow [J].Journal of Colloid and Interface Science, 2005,285:167-178.

[8]Soos M, Wang L, Fox R O, et al.Population balance modeling of aggregation and breakage in turbulent Taylor-Couette flow [J].Journal of Colloid and Interface Science, 2007,307:433-446.

[9]Wang L, Michael G O, Vigil R D.Reappearance of azimuthal waves in turbulent Taylor-Couette flow at large aspect ratio [J].Chemical Engineering Science, 2005,60:5554-5568.

[10]毛玉红,常 青,曾立云,等.亚微涡旋的混凝作用研究 [J].中国环境科学, 2012,32(3):467-472.

[11]Mao Yuhong, Chang Qing, Zeng Liyun, et al.Velocity field structure and flocculation efficiency in Taylor-Couette flow [J].Separation Science and Technology, 2013,48(4):659-663.

[12]汤鸿霄,栾兆坤.聚合氯化铝与传统混凝剂的凝聚—絮凝行为差异 [J].环境化学, 1997,16(6):497-505.