合成氨渣油气化炉氧气放空前馈-反馈控制系统优化

郝丽荣 王亚凤 许 刚

(1. 中国石油吉林石化公司化肥厂,吉林 吉林 132021;2. 辽宁大唐国际阜新煤制天然气有限责任公司,辽宁 阜新 123000)

该合成氨装置采用两台气化炉并行工作,共用一套氧气放空调节系统,正常生产时利用常规PID调节氧气系统的压力。在单炉跳车的情况下,启动氧气放空前馈控制功能,快速释放富余的氧气,有效控制氧气系统压力,确保另一台气化炉可安全、稳定运行。装置控制系统采用日本横河电机公司CS3000 R3集散控制系统,该系统功能完备,具有开放友好的人机界面,操作简便灵活,对复杂控制完全能够通过组态实现。

1 集散控制系统的构成和组态软件①

横河电机CENTUM CS 3000 R3 集散控制系统是一个结构真正开放的系统,它由操作站、工程师站、现场控制站以及V-NET控制总线等部分构成。

横河电机CENTUM CS 3000采用全方位的冗余配置,控制站采用高速的RISC处理器VR5432,可进行64位浮点运算,具有强大的运算和处理能力,可以实现诸如多变量控制、模型预测控制及模糊逻辑等多种高级控制功能。CPU冗余容错技术实现了在任何故障和随机错误产生的情况下进行纠错与连续不间断地控制。V-NET控制总线可满足用户对实时性和大规模数据通信的要求。同时还提供系统接口和网络接口用于与不同厂家的系统、产品管理系统、设备管理系统和安全管理系统进行通信。操作站和工程师站采用Windows XP标准操作系统,具有窗口分层、长趋势保存、先进报表和各种逻辑运算功能,可靠性高。

2 氧气放空前馈控制方案设计

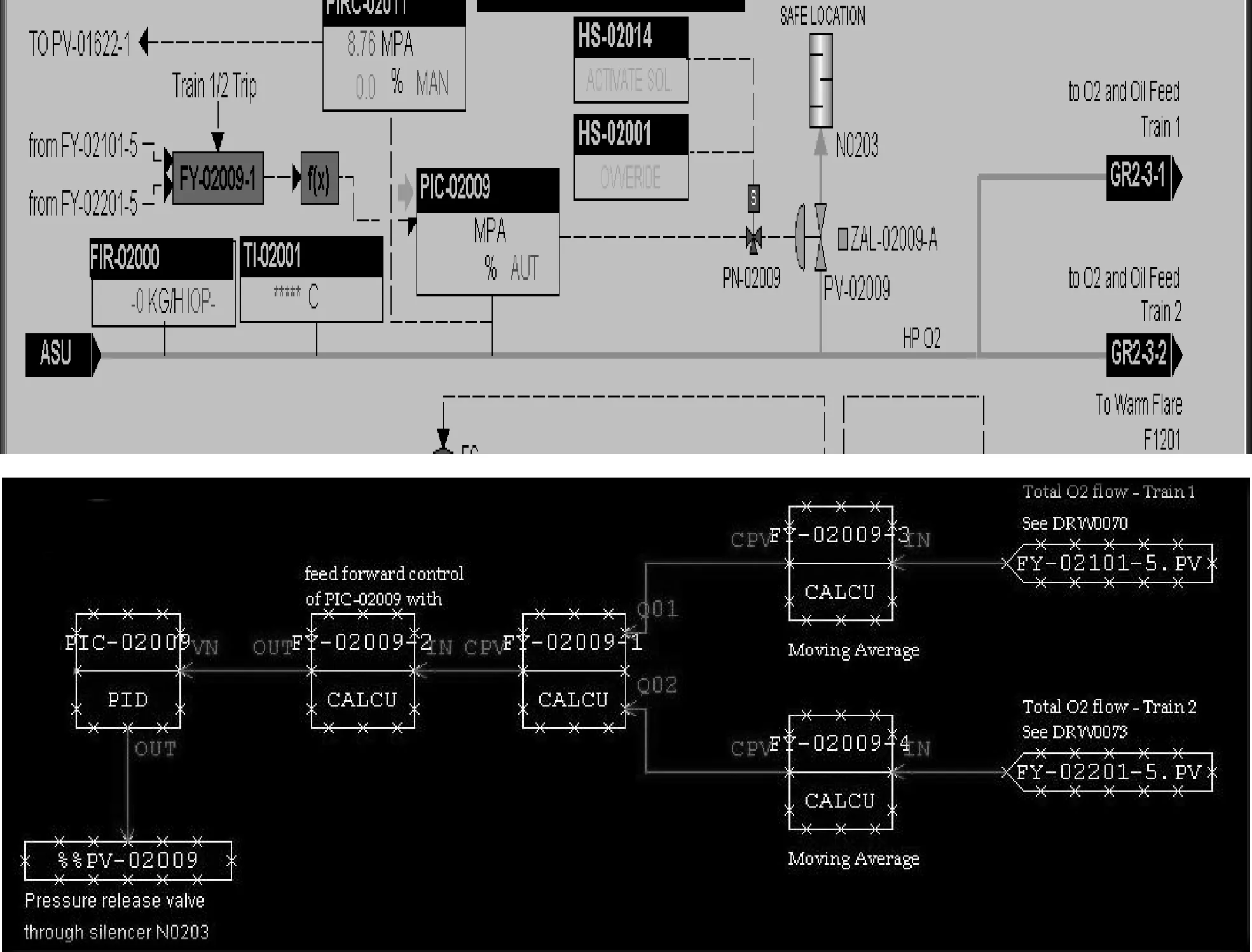

前馈调节是一种能对干扰量的变化进行补偿的控制系统。在本气化炉氧气放空调节系统中,最大的干扰量就是单炉跳车后氧气系统压力突然增大的量。如果只采用反馈控制,当压力增大,偏离给定值时,则通过PID运算进行调节,但由于其运算控制的特点,对于如此大的干扰,根本无法达到使氧气系统压力及时恢复到正常值的目的,因此经常因为氧气系统压力控制不住而使另一台气化炉也跳车,进而引起整个装置跳车,给生产带来巨大损失。针对这一点引入前馈控制,实现前馈-反馈调节,既能及时补偿因单炉跳车后氧气系统压力突然增大的量,又能通过PID调节精细地控制系统压力,经实际运行验证,可有效保证在单炉跳车的情况下,另一台气化炉安全、平稳地运行,合成氨气化炉氧放空流程和控制方案如图1所示。

FY-02009-3运算块用来提取1#气化炉跳车前5、4、3s的入炉氧气流量,FY-02101-5运算块用来取平均值作为前馈调节的量。程序设计如下:

图1 合成氨气化炉氧放空流程和控制方案

program

* Program will provide special type of moving average

* It stores values following:

* P01 — X(n) Current Sample

* P02 — X(n-1) previous Sample

* P03 — X(n-2)

* P04 — X(n-3)

* P05 — X(n-4)

* P06 — X(n-5)

* The moving average will be calculated as following

* MOVAVRG=( X(n-3)+X(n-4)+X(n-5) )/3

* e. g. average three second period in 3 second pase

* We get a average O2 flow before trip

Alias CUR_FLOW RV ! Current Flow Value

Alias MOVAVRG CPV! Moving Average

P06=P05

P05=P04

P04=P03

P03=P02

P02=P01

P01= CUR_FLOW

MOVAVRG=( P04+ P05+ P06)/3

end

FY-02009-4运算块用来提取2#气化炉跳车前5、4、3s的入炉氧气流量,FY-02201-5运算块用来取平均值作为前馈调节的量。程序设计如下:

program

* Program will provide special type of moving average

* It stores values following:

* P01 — X(n) Current Sample

* P02 — X(n-1) previous Sample

* P03 — X(n-2)

* P04 — X(n-3)

* P05 — X(n-4)

* P06 — X(n-5)

* The moving average will be calculated as following

* MOVAVRG=( X(n-3)+X(n-4)+X(n-5) )/3

* e. g. average three second period in 3 second pase

* We get a average O2 flow before trip

Alias CUR_FLOW RV ! Current Flow Value

Alias MOVAVRG CPV! Moving Average

P06=P05

P05=P04

P04=P03

P03=P02

P02=P01

P01= CUR_FLOW

MOVAVRG=( P04+ P05+ P06)/3

end

FY-02009-1运算块引用气化炉跳车信号,用来选择跳车的气化炉跳车前的入炉氧气流量。程序设计如下:

Program

Alias PSTS_T1 〔UA-02107.PV.ON}! PO Reactor Status—Train 1; log.0—Normal, log.1—Fail

Alias PSTS_T2 〔UA-02207.PV.ON}! PO Reactor Status—Train 2; log.0—Normal, log.1—Fail

Alias F_RATE_1 RV1 ! The averaged flow rate before trip—Train 1

Alias F_RATE_2 RV2 ! The averaged flow rate before trip—Train 2

* P01 stores previous status of reactor (Train 1) to able to catch the trip

* P02 stores previous status of reactor (Train 2) to able to catch the trip

cpv=0

if (PSTS_T1==1) AND(P01==0) then

* sends the flow rate only once, it will preopen the valve

* and the controller take cake to close it

cpv= F_RATE_1

end if

* stores currect status of Train 1 for next scan cycle

P01= PSTS_T1

if (PSTS_T2==1) AND(P02==0) then

* sends the flow rate only once, it will preopen the valve

* and the controller take cake to close it

cpv= F_RATE_2

end if

* stores currect status of Train 2 for next scan cycle

P02= PSTS_T2

end

FY-02009-2运算块将FY-02009-1运算块送来的已跳车的气化炉在跳车前的入炉氧气流量除以量程实现流量与阀位值的转换,并将此信号送到PIC-02009常规PID调节器的VN端进行前馈补偿。程序设计如下:

Program

Alias F_RATE RV ! Flow rate before train trips

#define LOWCUT 150.0 ! Below the 0.5% of scale ,we don’t open the valve, e.g.150

! and negative flow does not make any trouble

cpv=P01

* if we receive F_RATE at this variable,we must calculate the valve openness

* according to the valve flow curve.we assume that it is an parabolic function with scaling.

* Our valve curve is V[%]=F(F_RATE[kg/hr])=(FLOW_RATE)*(100%)/(33000kg/hr)

If (F_RATE>LOWCUT) then

* Feedforward signal

* CorrectedMV=CorrectedMV[n]+F(F_RATE)

P01= P01+100.0* F_RATE/33000.0

* To make it safer,we limit the signal to 100.0%

P01=dmin(P01,100.0)

P01=dmax(0,P01)

else

P01=0

end if

end

该前馈-反馈控制方案可以实现。当单炉跳车后,总管氧气系统压力会突然增大,为使压力尽快恢复到正常值,引入前馈控制,在DCS中通过运算取跳车前第5、4、3s的该炉氧气流量的平均值进行运算,用平均值除以33 000的氧气流量表量程转换成与阀位对应的输出值作为前馈控制的输出值,与PIC-02009调节器的原输出值进行叠加,使阀快速开大,以及时释放过多的氧气,再通过PID调节使氧气压力稳定在给定值上,保证另一台气化炉的正常生产。

因为前馈控制只在跳车情况下才执行,同时考虑到UA-02107/UA-02207跳车信号和FY-02101-5/FY-02201-5入炉氧气流量信号是通过与ESD通信获得,存在一定的延时问题,所以取跳车前5、4、3s采样周期的平均氧气流量,以准确反映跳车前的实际氧气流量。

3 结束语

两台气化炉共用一套氧气放空调节系统,系统加入前馈控制后,提高了装置操作的平稳性,在单炉跳车的情况下,能很好地控制氧气系统压力,保证另一台气化炉安全稳定运行,经过两年的实际运行验证,有效减少了非计划停车,取得了显著的经济效益。这种前馈-反馈控制综合了前馈与反馈控制的优点,既发挥了前馈控制及时克服主要干扰的优点,又保持了反馈控制能克服多种干扰,始终保持被控变量等于给定值的优点,对这种干扰突然增大的工况是较为理想的控制方式。