采用床层压降检测反应器内催化剂的结焦量

吕杭蔚

(江南大学物联网工程学院,江苏 无锡 214122)

在甲醇制丙烯(MTP)、甲醇制烯烃(MTO)、催化裂解(FCC)、天然气制烯烃(GTO)及烯烃歧化等反应过程中,反应器内的固体催化剂会由于表面或者内部孔道结焦,导致活性降低甚至消失[1,2]。结焦的催化剂需通过烧焦再生重新恢复活性。因此,准确测定反应和再生过程中反应器内催化剂的结焦量,对优化反应过程、提高反应收率和选择性、降低再生反应器的耗氧量有重大意义。

传统的催化剂结焦量检测手段主要有取样分析法和模型估计法两类,但是这些方法都存在着种种局限性,无法满足工业生产控制的需求[3]。唐玥祺等提出了一种基于声发射信号频率位移的催化剂积炭量的检测方法,该方法快捷灵敏、安全环保,能够实现流化床或移动床内催化剂结焦量的实时在线检测[4]。但是,声发射信号基于固体颗粒的振动,而固定床内的催化剂颗粒处于静止状态,因此这一技术无法应用于固定床内催化剂颗粒结焦量的检测。

工业生产实际显示,在流化床和固定床内发生的气固两相催化反应,随着反应的进行,催化剂结焦量逐渐增加,床层压降也随之增加。笔者以此为切入点,以工业上不同工况下获得的结焦量不同的MTP和FCC催化剂为研究对象,在实验室冷模实验中检测了固定床和流化床反应器内不同结焦量催化剂床层的整床压降,并将反应器内催化剂床层的结焦量与床层压降进行了关联建模,最终获得了一种采用反应器内床层压降检测反应器内催化剂结焦量的方法。该方法适用于固定床和流化床内固体催化剂的结焦量检测,检测精度较高,为在线调控固体催化反应过程和在线优化催化剂的再生过程提供了可能。

1 实验①

1.1 实验装置、样品和方法

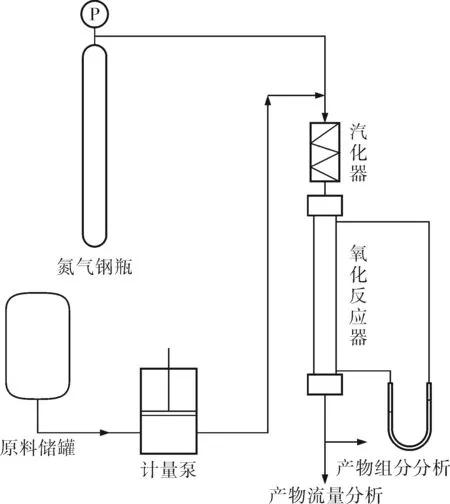

固定床冷模实验在固定床催化考评装置(图1)中进行,该装置主要包含原料进料系统、反应系统和产物分析系统3个部分。进料系统包含原料罐、计量泵、汽化器和氮气钢瓶;反应系统主要由固定床反应器组成,反应器外包有电保温装置(在图1中未画出),以保证催化反应可以在预设的反应温度下进行;产物分析系统包含产物组成分析和产物流量分析。

图1 固定床冷模实验装置示意图

本次冷模实验的主体部分为氧化反应器,该氧化反应器管长2m,内径25mm,材料为不锈钢。检测装置主要为U形压差计,U形压差计的上、下接口分别位于反应管的进口处和末端。实验时,关闭甲醇进料线路,只保持氮气进料线路畅通;在氧化反应器内填充不同工况下获得的已知结焦量的甲醇制丙烯小球催化剂,填充高度为2m;调整氮气气速为2.5m/s,并在进料10min后读取U形压差计的示数,计算整床压降。每一种催化剂的床层压降均重复检测3次,取平均值用于建模。

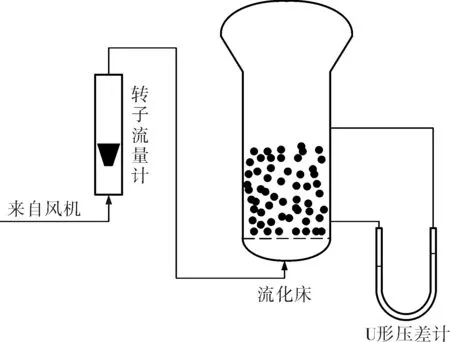

流化床冷模实验装置主要由供气系统、反应器和检测系统3部分组成,如图2所示。实验主体部分为流化床反应器,内径为300mm,高1 200mm,材料为透明的有机玻璃,流化气体为压缩空气,床温为室温。检测装置主要为U形压差计,U形压差计的上、下接口分别位于床层上部的自由空域和床层下部靠近分布板处。实验时,床内填充不同工况下获得的已知结焦量的催化裂解催化剂,催化剂静床层高度均为600mm,在0.24m/s的流化气速下流化10min后读取U形压差计的示数,计算床层压降。每一种催化剂的床层压降均重复检测3次,取平均值用于建模。

图2 流化床冷模实验装置示意图

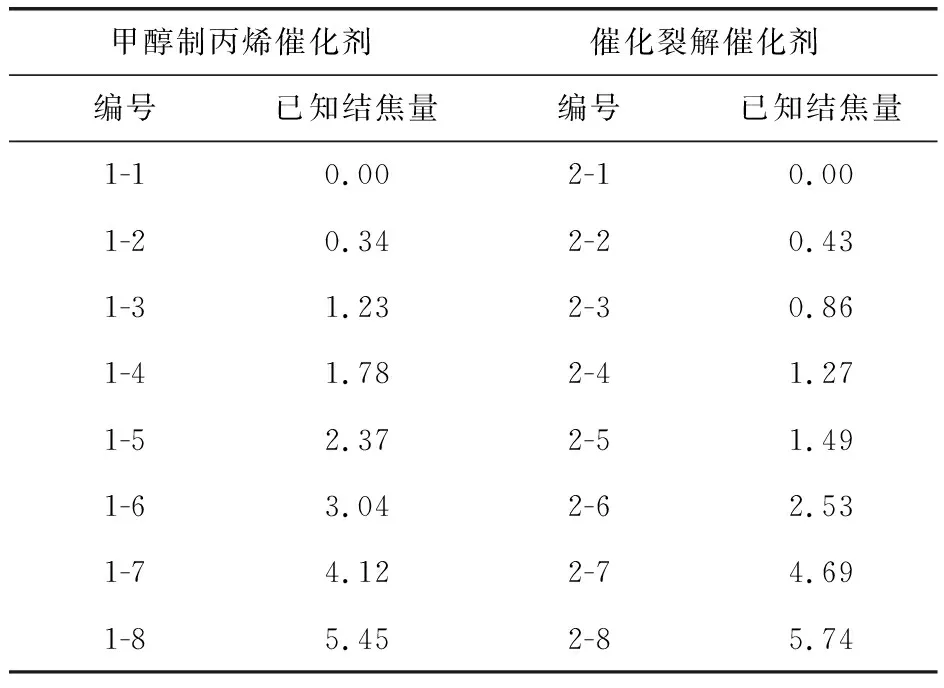

如上所述的固定床和流化床冷模实验采用的物料分别为甲醇制丙烯催化剂和催化裂解催化剂。所选的不同工况下已知结焦量的甲醇制丙烯催化剂由实验室热模实验制得,所选的不同工况下已知结焦量的催化裂解催化剂由工厂提供,催化剂的已知结焦量均通过热重分析仪分析得到,催化剂已知结焦量见表1。

表1 催化剂的已知结焦量 %

1.2 数据处理方法

笔者建立关联模型所采用的催化剂床层压降为3次检测的平均值。由于催化剂样品数目有限,因此笔者采用取1交叉预测的方法检测模型的精确性,即依次将8个样品中的一个样品作为待预测样品,而用其他的7个样品来建立预测模型,然后利用建立的预测模型对选出样品的结焦量进行预测,最后计算这8个样品的预测结焦量与真实结焦量的相关系数(r)和平均相对误差(ARE)。

2 结果分析

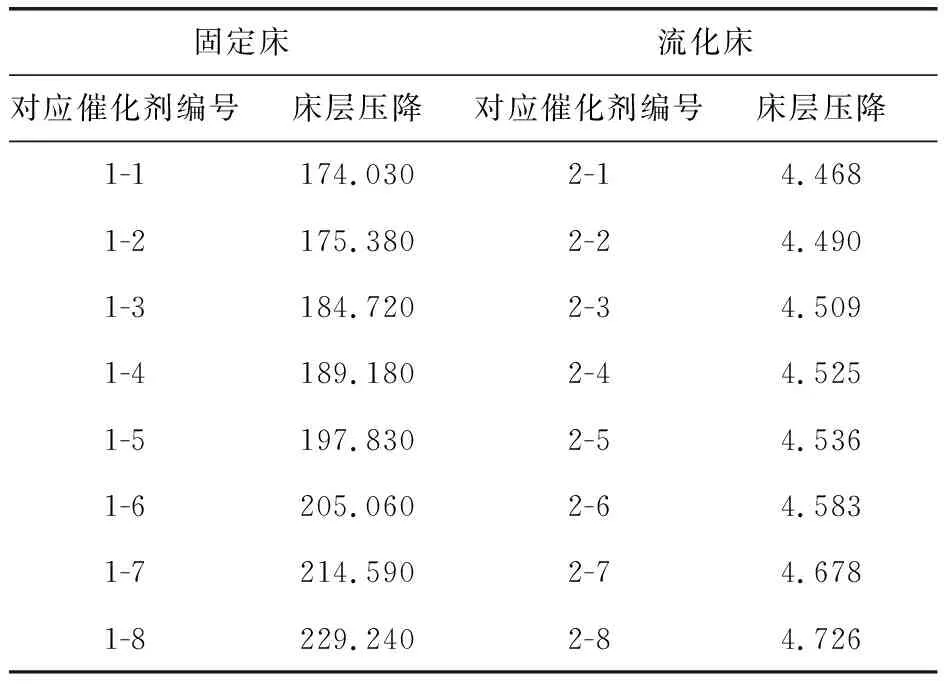

上述实验计算得到的反应器内催化剂床层压降见表2。

表2 反应器内催化剂床层压降 kPa

表2中的结果显示,无论是在流化床还是固定床内,随着催化剂结焦量的上升,床层内压降呈现增加趋势。

对于固定床反应器,反应流体在流过由床层内催化剂之间空隙组成的通道时,会由于流体与孔道壁面摩擦产生压降。固定床内的床层压降是催化剂颗粒形态、流体性质和床层堆积高度的函数,其表达式如下[5]:

(1)

式中L——催化剂床层堆积高度;

ReM——由催化剂颗粒比表面相当直径ds、床层孔隙率εB和空床平均气速um计算得到的修正雷诺数,ReM=dsρum/[μ(1-εB)];

ρ——流体的密度;

μ——流体的粘度。

从式(1)可以看出,在流过固定床的流体性质和流体速度不发生改变的前提下,固定床床层压降增加一定是由于固定床内填充催化剂的颗粒特征发生了改变。固定床实验选用的甲醇制丙烯催化剂为小球催化剂,在未结焦时颗粒球形度良好,粒径均一;随着催化剂结焦量的上升,催化剂的颗粒尺寸并未发生明显改变,这一点与文献[6]中的FCC结焦催化剂结果一致;但是由于结焦是一个不完全均一的过程,这就导致催化剂的粒径均一性下降,分布拓宽。根据前人研究的结果发现,对于球形颗粒,颗粒均一性降低会导致床层空隙率下降,从而床层压降增加[5]。因此,随着结焦量的增加,固定床内的床层压降呈现增加趋势。

对于流化床,稳定流化的流化床压降是流化床反应器截面积与床内催化剂重量的函数,且与反应器截面积呈反比关系,与床内催化剂的重量呈正比关系。因此,随着结焦量的增加,流化床反应器内催化剂床层的重量增加,则流化床内的床层压降也呈现增加趋势。

3 模型建立

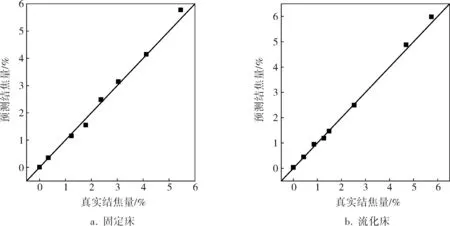

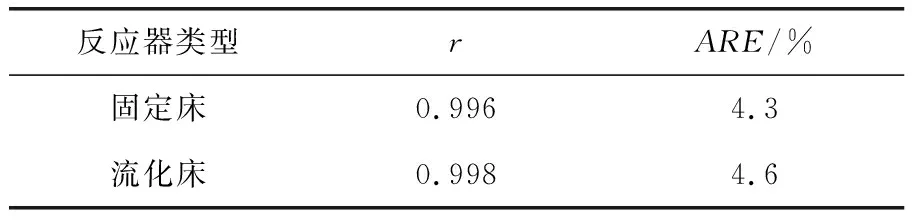

笔者在分析了固定床和流化床床层压降增加原因的基础上,分别将固定床和流化床内的床层压降与催化剂结焦量进行了线性关联建模,建立了固定床和流化床反应器内催化剂床层结焦量的预测模型,并采用交叉预测的方式对所建立的模型进行了评价。模型预测结果如图3所示,预测结果与真实值的相关系数(r)、预测值的平均相对误差(ARE)见表3。

图3 催化剂结焦量预测结果

反应器类型r ARE/%固定床0.9964.3流化床0.9984.6

根据图3显示,在固定床和流化床反应器内,采用压降预测催化剂结焦量有着较高的精度。从表3可以看出,预测值与真实值的相关系数均能达到0.990以上,而且平均相对误差分别为4.3%和4.6%,均远小于5.0%,能够满足工业应用要求。

4 结束语

以线性拟合建立预测模型的方式,采用固定床和流化床反应器内催化剂床层压降对反应器内催化剂的结焦量做出了较为精确的预测。预测值与真实值之间的相关系数均大于0.990,平均相对误差均小于5%,满足工业要求。研究结果表明:采用床层压降无损检测床层内催化剂的结焦量是可行的,这为实现在线精准检测催化剂的结焦量,从而更好地控制催化剂的反应和再生过程提供了依据。