凝胶去污技术的安全性探讨

刘志辉,王永仙,张涛革,宋凤丽,*

(1.环境保护部 核与辐射安全中心,北京 100082;2.中国辐射防护研究院,山西 太原 030006)

去污是从物项上除去或减少不希望存在的放射性物质的活动[1]。通常,去污可分为机械-物理法、化学法、电化学法等。凝胶去污是化学去污的改进工艺,最初由法国开发,并由高杰马公司(COGEMA)、法国电力公司(EDF)和离子介质技术公司(STMI)实现了该技术的工程应用[2-4]。凝胶去污使用的不是化学溶液而是凝胶,并载带化学去污剂,将其喷或刷涂在待去污物体的表面,作用一定时间后,通过擦洗、水漂或喷淋除去凝胶物实现放射性污染的去除[1]。凝胶去污在法国[3]和美国[5]的应用实践表明,其具有去污效果好、应用范围广和二次废物产生量少等优点[6-7]。

随着我国核设施退役活动的展开,将面临着数量众多的诸如设备室金属覆面、槽罐、手套箱等被放射性污染的金属的去污。通过去污,可降低放射性水平、减少工作人员受照剂量、保护公众和环境安全[1]。针对核设施退役过程中有大量金属需要去污的艰巨任务,凝胶去污不失为一种较理想的方法。

近年来,中国辐射防护研究院从法国引进了凝胶去污技术[8],并开展了消化吸收及再创新研究,实现了该技术的国产化。本文结合凝胶去污技术的工艺特点、腐蚀特征等,对其安全性进行分析探讨。

1 去污原理

凝胶是指在恒定的剪切应力作用下,其黏度随剪切时间的延长而减小,而在应力撤除后黏度又逐渐恢复的一种流体[9]。这种特殊的性质称为触变性,它使得凝胶不但易于喷涂,而且喷涂后还能牢固地粘附于立面或顶面上,即赋予了凝胶良好的施工性能。凝胶良好的施工性能和去污效果使其可广泛应用于核设施在役或退役工程中不同形状金属表面的放射性污染去除,如化工设备的金属覆面、大型槽罐、反应堆水池、金属手套箱、热室金属覆面等。

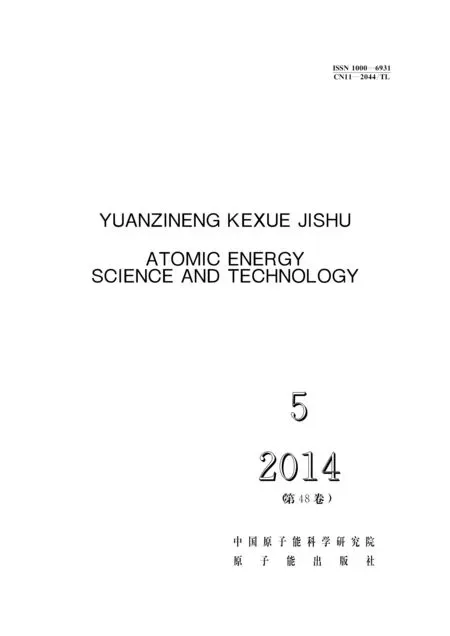

用于去污的凝胶分为酸性凝胶、碱性凝胶和氧化凝胶等。氧化凝胶主要用于放射性污染不锈钢材质的深度去污或α废物的非α过程;酸性凝胶主要用于碳钢表面污染的去除;碱性凝胶主要用于放射性污染油脂的去除或铝材去污。氧化凝胶因含有强氧化剂(如Ce(Ⅳ))而得名,也是本文分析讨论的重点,其去污原理如图1所示,当氧化凝胶粘附于金属表面时,其载带的强氧化剂Ce(Ⅳ)可氧化金属表层的Fe、Cr、Ni等元素,被氧化的金属元素逐渐脱离金属表层而进入氧化凝胶涂层中,同时附着在金属表面的放射性污染物也进入凝胶涂层,从而达到去污的目的。

图1 凝胶去污原理示意图

2 技术特点和安全性

2.1 喷涂

1) 装置及工艺

图2 凝胶喷涂装置

凝胶喷涂装置如图2所示。该装置主要由搅拌桶、搅拌机、升降装置、喷涂机、喷枪、支架、移动小车、控制箱等部分组成,配套设备主要为空气压缩机。其主体材质为304L不锈钢,外形尺寸为1 100 mm×750 mm×2 000 mm,最大操作压力为28 MPa,凝胶喷涂流量≥52 L/h。

凝胶喷涂过程为:首先,将喷枪移入待去污设备(如热室、手套箱等),并安装好相应的喷嘴,开启搅拌装置,开启空压机为凝胶喷涂装置提供动力;其次,检查凝胶喷涂装置的各部件、压力表等的工作情况,打开吸料管阀门,开启凝胶输送泵、高压喷涂机的相关阀门;最后,打开喷枪,实施喷涂作业。

2) 安全性

喷涂作业中与安全性相关的工艺参数主要为凝胶搅拌机的转速和喷涂机的喷涂压力等,具体分析如下。

搅拌速率是影响凝胶流变性的关键因素之一。良好的触变性是凝胶的典型特征之一,也是凝胶去污技术的优势所在。静止状态下,凝胶呈现为具有一定柔顺性的半固体状态,黏度大、流动性差;但在一定剪切应力(如搅拌速率>200 r/min)作用下,其黏度降低,呈现为溶胶状态(稀化),流动性良好。因此,喷涂作业时,搅拌速率会影响喷涂工艺。搅拌速率大,凝胶易于输送、喷涂,需要的喷涂压力小,但飞溅风险增大,对作业人员的安全构成威胁。对此,在装置设计时,考虑将搅拌设备整体封装于具有一定密闭性的移动小车内(如图2所示),同时搅拌桶加密封盖,以降低搅拌过程中飞溅对人员的影响。

喷涂压力是影响喷涂效果的重要因素之一,同时,也是构成喷涂操作安全问题的关键所在。研究表明,压力小于5 MPa时,无法实施喷涂作业。喷涂压力小(如5~10 MPa),安全性高,但凝胶的雾化效果差,致使凝胶粘附于待去污表面的均匀性差、喷涂距离小。压力大于10 MPa时,凝胶雾化效果良好,喷涂均匀;但在高压、去污剂的强腐蚀作用下,喷涂机、喷枪软管、喷嘴所受到的腐蚀破坏显著增加,使作业的风险增大。为提高喷涂作业的安全性,所采取的措施包括:在喷涂装置设计时,喷涂机选用耐腐蚀的材质,且内涂聚四氟乙烯;喷涂作业时,在保证喷涂效果的基础上,尽量降低压力、缩短单次去污作业的喷涂时间;喷涂结束后,及时清洗喷涂设备等。

此外,实际应用时凝胶的雾化也是实现去污作业的关键步骤之一,但雾化后的凝胶微粒对作业人员的安全构成直接威胁。其原因是:凝胶是由强酸、强腐蚀性材料等合成,雾化后的颗粒粒径小、粘附性强,易被作业人员吸入或粘附于皮肤表面,对呼吸系统和皮肤造成腐蚀,影响作业人员的健康。因此喷涂作业人员应穿戴工作服、口罩或呼吸防护器具、耐酸碱手套等防护用品,以防止或降低危害。防护用品的安全性、有效性、适宜性等值得关注。如普通口罩配戴方便,但过滤效果差,且无法保护作业人员的面部;呼吸防护器具安全性高,但体积大,不便配戴。

2.2 腐蚀

对不锈钢材质具有良好的腐蚀性是凝胶去污的优势之一,但其在实现深度去污的同时,对喷涂设备等也会造成腐蚀破坏,影响设备的使用次数和年限,这是凝胶去污技术安全性关注的重点。

1) 凝胶对不锈钢的腐蚀

腐蚀深度是凝胶去污效果的表征量之一。根据金属试片腐蚀前后的质量差、试片的表面积和密度计算平均腐蚀深度,以此表征腐蚀效果。腐蚀深度d深(μm)的计算公式如下:

d深=Δm/ρS

其中:Δm为试片腐蚀前后的质量差,g;ρ为试片密度,g/cm3;S为试片表面积,cm2。

影响凝胶对不锈钢腐蚀效果的因素主要是凝胶用量和作用时间[10]。本文采用喷涂挂片法研究凝胶用量对304L不锈钢的腐蚀效果。试片尺寸为75 mm×90 mm,挂片数量为40片,试片衬板尺寸为1 200 mm×2 400 mm。

氧化凝胶用量为0.3~1.5 kg/m2,作用时间为4 h,其对304L不锈钢的腐蚀结果如图3所示。由图3可见,凝胶用量为0.6~1.2 kg/m2时,单次平均腐蚀深度在1.2~2.2 μm之间。以上结果表明,凝胶对不锈钢类材质有较强的腐蚀破坏作用,且腐蚀深度随凝胶用量的增加呈线性增大,R2=0.976。

图3 凝胶用量对腐蚀效果的影响

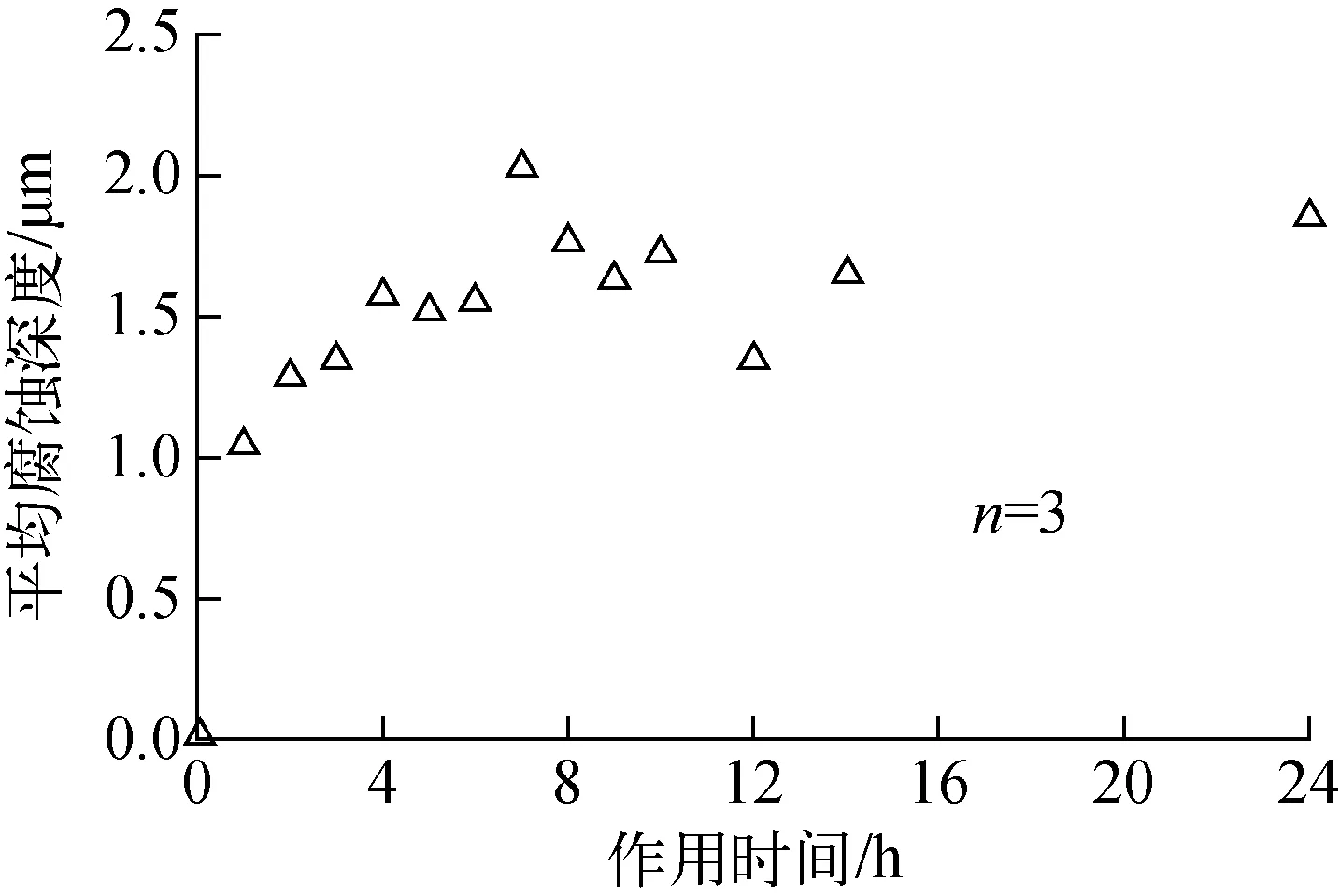

在凝胶用量研究基础上,开展作用时间对腐蚀效果的影响研究。凝胶用量为1 kg/m2,试验周期为24 h,间隔一定时间测定凝胶对金属表面的腐蚀深度,结果如图4所示。

图4 作用时间对腐蚀效果的影响

图4表明,氧化凝胶用量为1 kg/m2,作用时间为1 h时,腐蚀深度为1.0 μm左右;3~4 h时,腐蚀深度出现“平台”,最大可达2.2 μm左右(腐蚀速率>0.3 μm/h),满足去污要求(不锈钢类金属的放射性污染通常主要存在于1 μm左右的表层内[3]);4~24 h内,作用时间对腐蚀深度影响较小,说明4 h后凝胶载带的去污剂消耗殆尽,凝胶失去活性,腐蚀作用停止[3]。

2) 腐蚀与安全性探讨

保证凝胶去污较大的单次腐蚀深度和腐蚀速率是凝胶技术研究的重点。单次腐蚀深度大,表明凝胶去污能力强;腐蚀速率高,可提高去污作业效率。但其强腐蚀性和高腐蚀速率对喷涂装置的安全有严重威胁,是安全性研究的重点和难点。

褚武扬等[11]指出,宏观压力能使奥氏体不锈钢、低碳钢、铝合金、黄铜等产生应力腐蚀。姚京等[12]的研究表明,压应力在某些情况下也可产生应力腐蚀开裂。凝胶去污喷涂作业满足发生应力腐蚀的三要素[13],如材质为304L不锈钢、具有残余应力或工作应力、喷涂作业条件为强酸性介质,因而存在发生应力腐蚀的可能。

为验证凝胶喷涂过程中的腐蚀情况,可考虑采用电位滴定法,测定经喷涂装置喷出后凝胶中Fe3+、Cr3+等金属离子的含量(凝胶本身不含有任何金属离子),估算在一定压力、流速下,凝胶对喷涂装置相关部件的腐蚀量。对比研究喷涂作业过程中的腐蚀及凝胶对试片的腐蚀结果(图3、4)的差别,以采取相应措施使其腐蚀在可控范围内,保证喷涂装置的安全使用。同时,在取得喷涂作业条件下腐蚀参数的基础上,依据压力机主体的材质、厚度,在喷涂作业前进行压力测试,以确保作业安全。

此外,为提高安全性,应定期对喷涂装置的关键设备进行检修,采用相应的仪器设备,观测设备表面腐蚀特征、测算其腐蚀情况,以保证状态良好。

2.3 废物收集与处理

1) 收集方式

凝胶去污技术中的废物收集方式可分为湿法和干法两种。湿法收集是指凝胶去污结束后通过水冲洗的方式进行冲洗废液的收集,其产生的冲洗废液通常贮存于废液贮存罐内;干法收集是指凝胶涂层干燥后,通过真空集尘装置将凝胶涂层吸除,其产生的废物通常贮存于废物桶内。

2) 处理与安全性分析

湿法收集的废液,其安全性主要为去污完成后残留的强氧化性去污剂对废液贮存设备的影响,其可能的危害是造成贮存罐的腐蚀破损和放射性污染扩散。对于去污后残留的强氧化性去污剂,可通过添加还原剂(如H2O2)的方式进行处理[14],消除其影响。

干法收集的废物,其安全性主要体现在废物中硝酸盐(凝胶中含有的硝酸)等在堆积存放、处理或受热时潜在的爆炸风险。对此,可通过安全性验证试验研究二次废物的干法贮存或处理条件。如将干法收集的废物堆积存放于一定空间内,分析测定其随时间的变化情况;或给予受控加热,研究其差热变化、硝酸盐的分解情况等,以确定处理温度等,保证作业人员的安全。

3 结语

凝胶去污技术作为一种先进、新型的放射性污染金属的去污技术,在法、美等国核设施在役、退役工程中已得到广泛应用。近年来,我国通过技术引进消化吸收实现了该技术的国产化,但其安全性还有待进一步研究验证,以期尽快实现其在我国核设施在役或退役工程中的应用。

参考文献:

[1] 罗上庚,张振涛,张华. 核设施与辐射设施的退役[M]. 北京:中国环境科学出版社,2010:75.

[2] BARGUES S, YVETTE G, FAVIER F, et al. Organomineral decontamination gel and use thereof for surface decontamination. US: 6203624 B1[P]. 2001-03-20.

[3] BARGUES S, SOLENTE N. A simple decontamination process: STMI gels[C]∥Waste Management 2005 Symposium Proceedings. Tucson, AZ: Waste Management Symposia, 2005.

[4] CHARBONEAU S L, KLOS D B, HEINEMAN R E, Jr, et al. The creative application of science, technology and work force innovations to the decontamination and decommissioning of the plutonium finishing plant at the Hanford[C]∥Waste Management 2006 Symposium Proceedings. Tucson, AZ: Waste Management Symposia, 2006.

[5] SCHEELE R D, TRENT D S, COOPER T D. Thermal stability studies of candidate decontamination agents for Hanford’s plutonium finishing plant plutonium contaminated gloveboxes, PNNL-15410[R]. Richland: Pacific Northwest National Laboratory, 2005.

[6] IAEA. State of the art technology for decontamination and dismantling of nuclear facilities technical reports, series No. 395[R]. Vienna: IAEA, 1999.

[7] IAEA. Methods for minimization of radioactive waste from decontamination and decommissioning of nuclear facilities, technical reports, series No. 401[R]. Vienna: IAEA, 2001.

[8] 刘志辉,张涛革,马鹏勋. 含Ce(Ⅳ)去污技术废液安全问题探讨[C]∥核与辐射设施退役及放射性废物治理研讨会论文集. 太原:中国核学会辐射防护分会,2012:251-258.

[9] 沈钟. 胶体与表面化学[M]. 2版. 北京:化学工业出版社,2003:119.

[10] 刘志辉,王永仙,梁宇,等. 氧化凝胶去污技术初步研究[C]∥中国核科学技术进展报告第一卷:核化工分卷. 北京:原子能出版社,2009:82.

[11] 褚武扬,乔利杰,肖纪美. 应力腐蚀机理研究[J]. 北京科技大学学报,1992,14(2):212-219.

CHU Wuyang, QIAO Lijie, XIAO Jimei. Research about mechanism of stress corrosion cracking[J]. Journal of University of Science and Technology Beijing, 1992, 14(2): 212-219(in Chinese).

[12] 姚京,褚武扬,肖纪美. 压应力导致不锈钢的应力腐蚀[J]. 金属学报,1983,19(5):445-449.

YAO Jing, CHU Wuyang, XIAO Jimei. Stress corrosion cracking of austenitic stainless steel under compressive stress[J]. Acta Metallurgica Sinica, 1983, 19(5): 445-449(in Chinese).

[13] 张振杰. 奥氏体不锈钢应力腐蚀破裂探讨[J]. 石油化工腐蚀与防护,2006,23(2):48-50.

ZHANG Zhenjie. Study on stress corrosion cracking of austenitic stainless[J]. Corrosion & Protection in Petrochemical Industry, 2006, 23(2): 48-50(in Chinese).

[14] 王永仙,刘志辉. 模拟氧化凝胶去污废液的预处理初步研究[J]. 化学研究与应用,2012,24(12):1 882-1 885.

WANG Yongxian, LIU Zhihui. Prelimary research on simulated liquid waste of oxidizing gels for decontamination[J]. Chemical Research and Application, 2012, 24(12): 1 882-1 885(in Chinese).