活性稀释剂含量对低密度耐压复合材料性能的影响

王 路

(天津东汽风电叶片工程有限公司 天津300480)

活性稀释剂含量对低密度耐压复合材料性能的影响

王 路

(天津东汽风电叶片工程有限公司 天津300480)

采用环氧树脂为基体,中空玻璃微珠为填料,通过加入稀释剂提高中空玻璃微珠的含量,制备了低密度耐压复合材料。研究了稀释剂用量对复合材料密度、压缩强度和吸水率的影响,并探讨了复合材料压缩破坏形式及破坏机理。

中空玻璃微珠 环氧树脂 稀释剂 压缩强度

1 实验部分

1.1 原材料

环氧树脂 E-51,密度为 1.18,g/cm3,由中国石化巴陵石油化工有限责任公司提供。活性稀释剂环氧丙烷丁基醚(660),环氧值(当量/100,g)≥0.50,由中国石化巴陵石油化工有限责任公司提供。固化剂四乙烯五胺由中国医药集团上海化学试剂公司提供,为分析纯,用量为环氧树脂和稀释剂质量的 15%。玻璃微珠从市场采购,其真实密度为 0.38,g/cc,体积中值为 45,μm,尺寸范围在 8~88,μm,pH=9.5。

1.2 实验方法及仪器

环氧树脂、稀释剂和固化剂按照计算配比混合搅拌2,min左右,然后向搅拌均匀的体系中加入称量好的中空玻璃微珠,搅拌均匀后加入圆柱形钢制模具,其直径为50,mm,高度为60,mm,常温静置24,h后脱模。密度采用测量计算法,用游标卡尺测出试样的高度和直径,分别测 3次取平均值,再用分析天平称出质量,然后计算出密度。压缩强度试样按照GB/T 1448-1983进行,采用深圳市瑞格尔仪器有限公司提供的型号为 RG-T-30,A型的微机控制电子万能试验机进行测试和记录数据。吸水率试验方法参照GB 1463-1978进行。

采用日本电子公司提供的型号为 JSM-5610LV的扫描电镜对试样的形貌进行分析,方法是将中空玻璃微珠增强环氧树脂样品断面真空镀金,用扫描仪观察破坏断面微观结构,电子束能量为20,kV。

2 结果与讨论

2.1 稀释剂对吸水率和压缩强度的影响

中空玻璃微珠的填充量为 115%,制取的试样测得性能如表1,可以看出,随着稀释剂含量的增加,材料的密度降低,压缩强度相应降低,然而吸水率却增加,由于不加稀释剂的纯 E-51中不能完全加入质量分数为115%的微珠,因此没有获得相应的数据。

鉴于预算管理工作人员的现状,首先,财税预算管理人员要有自我进步的意识。国土资源财税预算管理人员需要拥有会计、审计、核算、管理等多方面的能力,还要对预算管理的相关法律法规有相当程度的了解,更要明确整个预算管理流程,才能对预算管理工作进行切实的执行。所以,必须要使其自身有积极进取的意识,才能更好地开展预算管理工作。

由表1可以看出:随着环氧树脂活性稀释剂加入量的增大,树脂的粘度降低,中空玻璃微珠的填充量增加,中空玻璃微珠复合材料的吸水率增加而压缩强度减小,因为稀释剂本身的结构性能与树脂基体结构性能存在差别,随着含量的增加,固化后性能差异变大,尤其表现在固化度上。这是因为加入稀释剂在降低粘度的同时,降低了环氧官能团和活性中心的浓度。环氧官能团浓度的降低,减少固化反应的发生;而体系内活性中心浓度的降低,减少了环氧官能团的开环聚合,因此固化试样的固化度降低,[2]所以固化后压缩强度会随浓度降低相应减小。

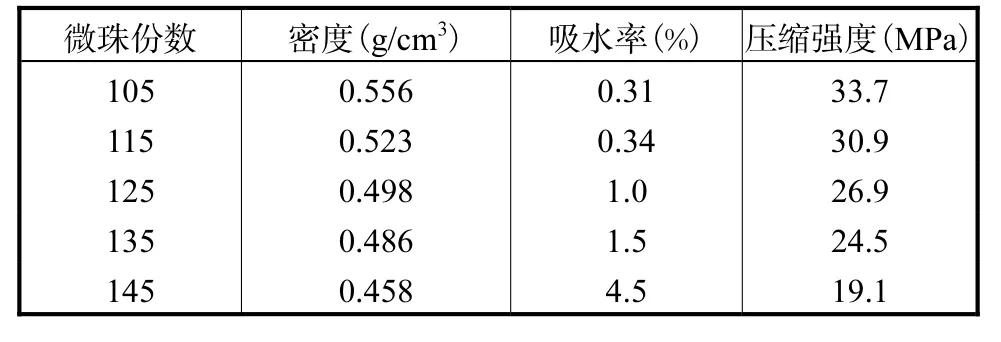

表1 稀释剂稀释后复合材料的性能Tab.1 Properties of the diluted composite material

在实验中发现,当复合材料添加了稀释剂后,材料的压缩破坏由脆性破坏变成了塑性破坏。笔者认为这是由于稀释剂的分子量较小,小分子物质的存在对树脂体系起到一定的增韧作用,使复合材料的韧性增大。

分析数据发现当稀释剂的用量phr<10时,复合材料的吸水率增加量很小,压缩强度的减小量不大,却极大降低了环氧树脂的粘度,此时应该为最佳稀释剂用量。

2.2 微珠含量对复合材料性能的影响

研究相同稀释剂的含量,不同微珠填充量对复合材料性能的影响,以中空玻璃微珠填充环氧树脂制取试样,稀释剂用量取 10%,四乙烯五胺取树脂和稀释剂总质量的 15%,试样测试结果见表 2,同时作出密度、吸水率和强度随微珠含量变化的关系图,分别为图 1、2。

表2 中空玻璃微珠复合材料的性能Tab.2 Properties of the hollow glass bead composite material

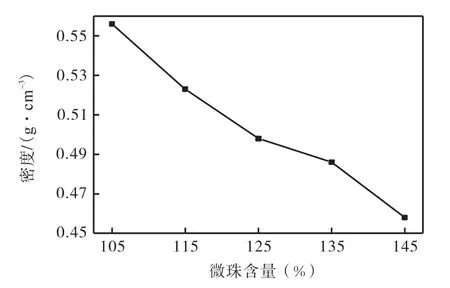

从表 2以及关系图 1中可以看出在稀释剂用量相同的情况下,随着玻璃微珠质量分数的增加,复合材料的密度显著降低,这一点可以由复合材料混合规律得出,因为中空玻璃微珠的密度远小于环氧树脂的密度。

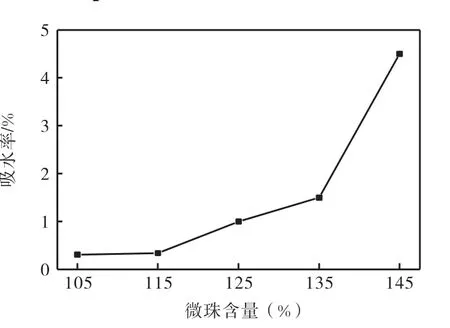

图 2可以看出在密度随玻璃微珠含量增加而降低的同时,中空玻璃微珠复合材料的吸水率呈现增加的趋势,可以理解为玻璃微珠的增加使得材料树脂含量降低,材料内部密实程度降低,孔隙大量存在,在浸水过程中,水分大量进入材料内部。

图1 0.38,g/cm3中空玻璃微珠复合材料密度随微珠含量变化关系图Fig.1 Variation of density of the 0.38,g/cm3hollow glass bead composite material with the bead content

图2 0.38,g/cm3中空玻璃微珠复合材料吸水率随微珠含量变化关系图Fig.2 Variation of water absorption rate of the 0.38,g/cm3hollow glass bead composite material with the bead content

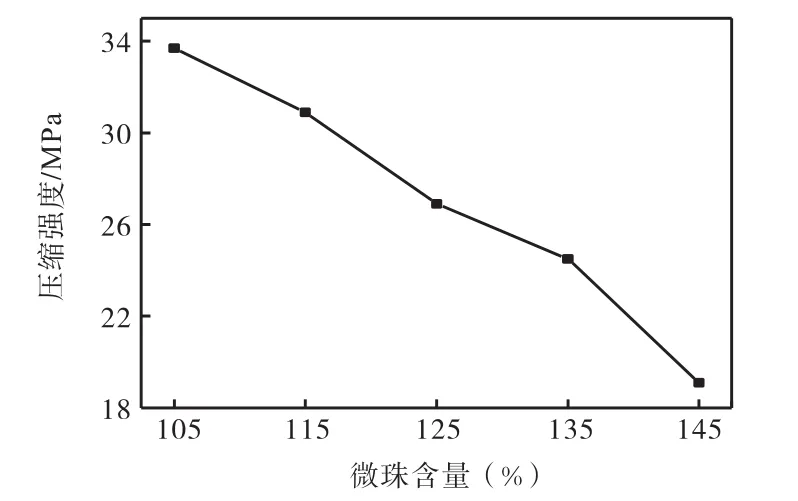

从图3可以看出,在密度随玻璃微珠含量增加而降低的情况下,中空玻璃微珠复合材料的抗压强度也明显下降。由此可以这样认为,在外部施加单轴应力状态下,中空玻璃微珠在复合材料内部起着断裂中心的作用。复合材料在外加单轴压应力作用下的破坏情况很复杂,可能为树脂破坏、玻璃微珠破坏以及玻璃微珠与树脂间的界面破坏,或是各种因素综合作用的结果。由于中空玻璃微珠的抗压强度要远小于树脂的抗压强度,复合材料的破坏不是由树脂破坏所引起。当微珠含量增大时,微珠/树脂界面也随之增大,复合材料破坏因子也因此提高,压缩强度自然大为降低。

图3 0.38,g/cm3中空玻璃微珠复合材料压缩强度随微珠含量变化关系图Fig.3 Variation of compression strength of the 0.38,g/cm3hollow glass bead composite material with the bead content

当稀释剂用量为10%时,中空玻璃微珠含量增加到环氧树脂所能容纳的极限,即中空玻璃微珠质量分数为 135%,抗压强度下降的幅度明显增大,且试样之间抗压强度的离散性也增大。分析认为这是因为中空玻璃微珠含量的增加,使复合材料浇注前粘度增大,复合材料中空气泡含量也随之增大。正是由于空气泡的存在,使得复合材料固化后吸水率升高,而机械性能却下降明显。

通过对以上材料密度、吸水率、压缩强度的分析比较,以及材料实际运用于深海中,吸水率低、强度高的要求,故当稀释剂用量在10%时,选择微珠填充量为115%时的配比,材料性能最佳。此时材料密度为0.523,g/cm3,常压时的吸水率为 0.34%,压缩强度为30.9,MPa。

2.3 中空玻璃微珠复合材料的破坏机理分析

加入稀释剂后,中空玻璃微珠复合材料的破坏形式与纯环氧树脂试件的破坏形式不同。纯环氧树脂试件在达到屈服应力后,随应力下降,发生边角处的崩落,破坏端面与载荷方向的角度较小。并且,在试件内部有少许与载荷方向成较小角度的裂纹产生。而中空玻璃微珠填充环氧树脂试件破坏时,由于试样内部的应力和剪切作用导致试件略呈鼓状,裂纹面从加载端面四边,沿着与载荷方向约45,°角的方向向试件内部扩展,直至与另一条裂纹面相汇。

图4 斜断面微元的标准受力图Fig.4 Standard force diagram of the oblique section of infinitesimal

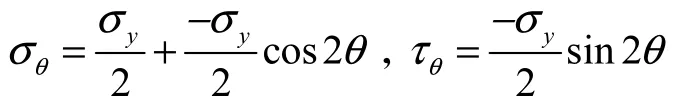

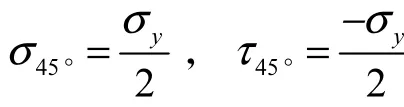

下面对压缩试样在压缩时的受力情况进行分析,考察其中斜断面微元的受力。如图 4所示,主平面上的力σx、σy均为正向,假定任意方向面上的正应力σθ和剪应力τθ也为正方向。材料平面应力状态中任意方向面上的正应力与剪应力公式[3]为:

本压缩模型中,σx=0,τxy=0,于是,根据上式可得任意斜断面上的正应力和剪应力分别为:

其中yσ为负值。

当θ=45,°时,斜断面既有正应力又有剪应力,其值分别为:

上式数值正负表示此力方向与假定正方向是否相同。

上述分析可以得出,在所有方向的斜面中,45,°斜面上的剪应力是最大的,而且此方向上有与该斜面垂直指向σx方向的应力,这表明纵向压缩时,最大剪应力发生在与轴线约成45,°角的斜面上,这正是大部分材料在压缩后沿对角线破坏,侧面微鼓的原因。

为了深入研究中空玻璃微珠复合材料的破坏机理,本次实验选取密度为 0.523,g/cm3的试样进行SEM 分析,分析加入稀释剂后微珠破坏机理以及微珠与树脂在破坏前后粘结是否发生变化。

材料压缩前,SEM图样如图5所示,中空玻璃微珠的粒径相对均匀,堆积比较密集,中空玻璃微珠与树脂的粘接也比较好,可以说明稀释剂的引入不会影响树脂与微珠的固化机理,没有产生基体相的分离等现象,因为其本身也参与固化过程。由于制作试样时搅拌以及扫描前对观察面进行了打磨、敲击,造成部分中空微珠的破碎;另外,由于微珠没有经过表面处理,所以与树脂的粘结面不是很牢靠,留下一些缝隙;最后,由于手工制作,尽管采取一切办法,但复合材料中仍存在少量气泡,气泡无法完全排除,也在一定程度上影响了复合材料的机械性能,这方面值得继续投入更大量的研究进行改进。

图5 试样破坏前的SEM图片Fig.5 SEM image before sample compression

图6 试样压缩破坏后的SEM图片Fig.6 SEM image after sample compression

试样破坏面的SEM图样如图 6所示,从图中可以清晰看到几乎所有的中空玻璃微珠都破裂了,并且很少从树脂基体上脱落。这也进一步说明,稀释剂的加入没有影响环氧树脂的粘接能力,玻璃微珠与环氧树脂的相容性仍然较好,微珠/树脂界面比较牢固。另外,观察基体材料的破坏形貌,发现基体破坏面上存在大量条状云纹,这表明破坏断面的形成主要是受到剪切带内裂纹塑性扩展的影响。[4]

3 结 语

使用稀释剂可有效增加中空微珠的加入量,降低复合材料密度,同时材料的压缩强度下降少。研究表明,稀释剂环氧丙烷丁基醚的用量为环氧树脂质量的10%左右为宜。当稀释剂环氧丙烷丁基醚的用量为10%,中空玻璃微珠填充量为 115%,制备了密度为0.523,g/cm3、抗压强度为 30.9,MPa、常压时吸水率为0.34%的复合材料。扫描电镜表明,使用活性稀释剂时,中空玻璃微珠与环氧树脂的相容性较好,微珠/树脂界面粘接牢固,材料破坏是从微珠本身的破坏开始的,且破坏方向是沿与轴线约成45,°角斜面方向剪切破坏。稀释剂的加入不会在很大程度上影响材料的压缩性能,但却能有效地降低材料的密度。

[1] 张成森,曾黎明,张明强,等. BMI树脂基轻质耐压复合材料的制备及性能研究[J]. 塑料制造,2006(11):53-55.

[2] 李玉彬,张佐光,袁宇慧,等. 稀释剂对环氧树脂电子束辐射固化性能的影响[J]. 复合材料学报,2007(3):94-99.

[3] 任文敏,陈艳秋,范钦珊. 材料力学[M]. 北京:清华大学出版社,2004:155.

[4] Nikhil Gupta,Eyassu Woldesenbet,Patrick Mensah.Compression properties of syntactic foams:effect of cenosphere radius ratio and aspect ratio[J].Composites,2004(35):103-111.

Impact of Reactive Diluent Dosage on Properties of a Low Density Pressure-resistant Composite Material

WANG Lu

(TianJin DongQi Wind Turbine Blade Engineering Co.,LTD.,Tianjin 300480,China)

Epoxy resin was taken as a matrix and hollow glass beads as the filler,and then diluent was added to increase the content of hollow glass microballoons. As a result,a low density pressure-resistant composite material was prepared. The impact of diluent dosage on the density,compression strength and waster absorption of the composite material was studied and the compression failure mode and failure mechanism of the material were discussed.

hollow glass beads;epoxy resin;diluent;compression strength

TB332

A

1006-8945(2014)06-0098-04

2014-05-09