单轴解耦式复合制动系统的控制策略及试验验证*

初亮 蔡健伟† 富子丞 张永生 姚亮 魏文若

(1.吉林大学 汽车仿真与控制国家重点实验室,吉林 长春 130022;2.中国第一汽车股份有限公司 技术中心,吉林 长春 130011)

汽车制动能量再生系统是指在汽车减速或制动时,将其中一部分机械能(动能)转化为其他形式的能量,并加以再利用的装置[1].制动能量回收提高了能量利用率,是新能源汽车实现节能减排的有效手段之一[2-3].由于有电机的参与,汽车制动能量再生系统会改变原有车辆的制动力分配特性和驾驶员踏板感觉,影响车辆安全性、经济性和舒适性.为了提高制动能量回收率并保证踏板制动感觉,国外开发了成熟的制动能量回收系统,如博世公司开发的ESP-hev 和HAS-hev 系统、德国大陆公司开发的基于ESC(电子稳定性控制系统)的再生制动系统、丰田公司开发的ECB 系统以及尼桑公司与日立公司共同开发的EDIBS 系统[4-7]等.我国在制动能量再生系统方面的研究尚处于起步阶段,部分公司和高校提出了新的构型,并申请了专利,但是没有实际产品出现.

为开发具有自主知识产权并具实用性的汽车制动能量再生系统,吉林大学提出了单轴解耦式液压制动系统方案,自主设计开发了踏板行程模拟器[8].此方案适用于具备ESC 功能的液压制动系统,同时要求制动管路的布置形式为II 型.在驱动轴制动主缸和ESC 液压调节单元之间增设了制动踏板行程模拟器,以实现驱动轴轮缸与主缸的压力解耦,提高制动能量回收率,并保证踏板感觉.文中对此系统的结构和控制策略进行了研究,并开展了相应的试验验证.

1 系统结构

1.1 车辆简介

文中试验车辆为某款国产混合动力轿车.该车动力系统包括一台1.5LD-VVT 汽油机、五档AMT(机械式自动变速器)、两个永磁同步电机(BSG 电机和驱动电机)、一个高性能镍氢动力电池.BSG 电机通过皮带与发动机曲轴相连接,驱动电机通过链传动与变速器输出轴相连,动力总成布置为前置前驱[9].

1.2 硬件介绍

图1 为吉林大学设计的制动系统硬件方案.常规状态下,阀1 常开,阀2 常闭.进行制动时,阀1 和2通电,利用阀1 切断前轴主缸与轮缸之间的液压制动回路,利用阀2 控制模拟器工作,模拟前轴踏板感觉.当电机制动转矩不足或需求制动力矩增加时,需要液压制动进行补偿,此时利用ESC 液压调节单元的液压泵和单向阀1 实现主动增压.当踏板行程模拟器失效时,车辆恢复传统制动,保证车辆安全.

图1 液压制动系统的硬件方案Fig.1 Hardware construction of hydraulic braking system

2 制动能量回收控制策略

根据制动能量回收系统的硬件方案,制动能量回收控制策略分为并联控制策略和串联控制策略两种[10-12].针对吉林大学自主开发的新型制动能量回收系统硬件方案,为了提高制动能量回收率并保证踏板觉,同时保证算法开发的简单性,文中采取串联控制策略,控制策略的软件集成方案如图2 所示.图中ABS_Active 是指ABS 触发信号,为0 或者1,0 代表ABS 没有触发,1 代表ABS 触发.

图2 制动能量回收系统的软件集成方案Fig.2 Software construction of braking energy recovery system

2.1 前后轴制动力分配

前后轴制动力分配根据传统车辆的前后分配方式,使用了固定系数分配法[13],即制动过程中前轴的制动力分配仍保持传统车的制动力分配系数β 不变.

前轴的制动需求计算如下:

后轴的制动需求计算如下:

式中,Tr_f为前轴需求制动力矩,Tr_r为后轴需求制动力矩,Tr为总的需求制动力矩.

文中提出的方案中,后轴轮缸与主缸为传统连接状态,后轴轮缸压力能够反映驾驶员的制动意图,并且轮缸压力传感器所采集到的信号值不会受到车身震动等外界因素的影响,因此制动需求的计算使用后轴轮缸压力传感器信号,如下式:

式中,pRR为右后轮轮缸压力,cf为前轮制动器的效能因数,cr为后轮制动器的效能因数.

2.2 前轴电机与液压制动力分配

前轴制动力包括电机制动力和液压制动力.制动过程中,以所需要的前轴制动力为目标,发挥电机的最大再生制动力,不足部分由前轴液压制动力补足[14].

当车速小于一个门限值v_min 或者电池SOC(荷电状态)大于一个门限值SOC_max 时,不进行再生制动.其中v_min 为进行再生制动的最低车速,程序中设置为10 km/h,SOC_max 为禁止电池充电的SOC 的上限值,程序中设置为70%.模拟器控制位为1 或者0;1 代表阀1 和2 通电,模拟器工作;0代表阀1 和2 不通电,模拟器不工作.

由此,可得到电机需求制动转矩与前轴需求液压制动力矩分别如下:

式中,Tm_r为电机需求制动转矩,Tm_max为电机能够提供的最大制动转矩,Tr_f_hyd为前轴需求液压制动力矩,Tm为电机的实际力矩.

3 实车试验

为验证制动能量回收系统控制算法的有效性,试验内容尽可能覆盖RBS(再生制动系统)工作的全部情况.车辆仅有一个前进档(D 档),故仅在D档下进行试验,并且路面条件为高附着路面.按小强度制动和大强度制动分别进行车速为40 与60 km/h的单次制动.

3.1 试验条件

车辆质量:车辆整备质量加上试验质量200 kg;轮胎气压:轮胎气压符合车辆要求值(前轮0.22 MPa,后轮0.24 MPa);环境温度:-30~-10 ℃.

3.2 采集设备

试验过程中,安装压力传感器与踏板转角传感器等,并利用CAN 总线发送数据.利用CANoe 采集传感器信息以及整车控制器等发出的CAN 信息.

4 试验结果及分析

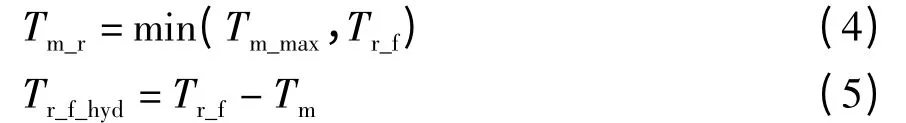

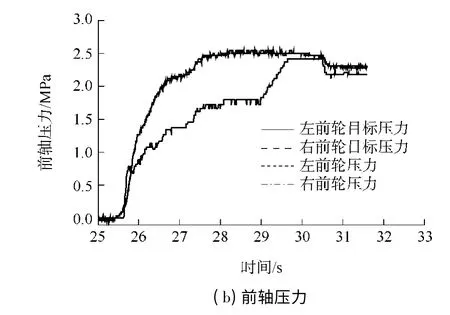

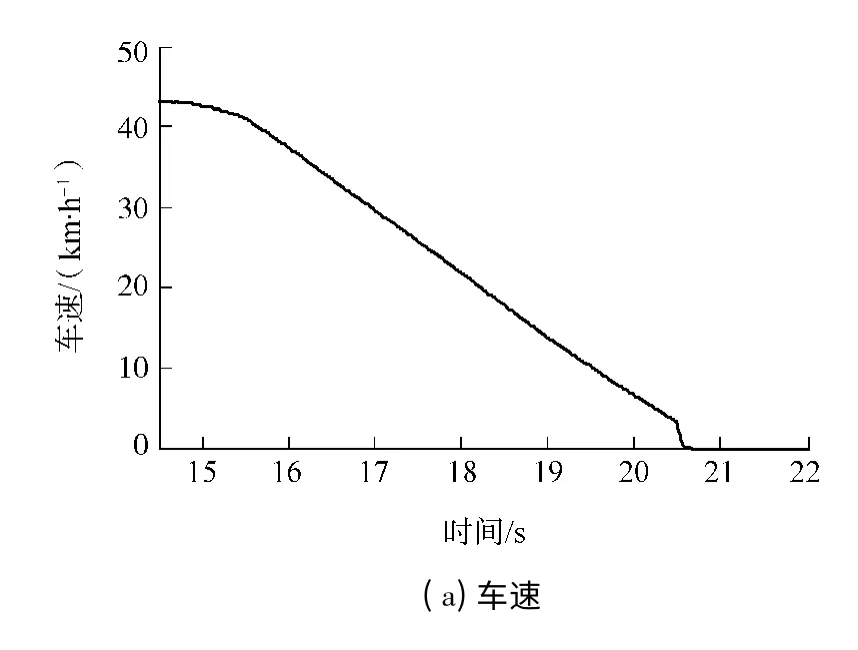

首先进行模拟器参与工作的协调制动,以车速为60km/h 为中强度示例对试验结果(见图3)进行说明.

图3 协调制动时的车速、标志位和压力曲线Fig.3 Speed,signal and pressure curves of coordination braking

RBS 控制位表示制动控制状态,0 为驱动,1 为SOC 过高不进行再生制动,2 为低车速停车,3 为再生制动.图中将模拟器控制位与RBS 控制位乘以10,制动开关(为0 或者1)乘以15,以方便查看.可以看出,制动开始阶段,电机制动力矩不能满足前轴需求制动力矩,因此前轴进行主动增压.前轴轮缸实际压力跟随目标压力,后轴液压跟随主缸压力.电机制动力矩不断增加,在时间t=31 s 时,电机制动力矩达到最大值并且保持稳定.踏板转角继续增加,前轴轮缸压力跟随目标制动力矩不断增加.当t=33 s 时,踏板保持稳定,前轴液压和电机均保持稳定.当车速减小到15 km/h 左右时,电机制动力矩减小,开始退出再生制动,但是踏板仍然保持相对稳定,故后轴液压保持稳定,前轴再次进入主动增压状态,与电机形成协调控制.车速达到3 km/h时,模拟器控制位由1 变为0,退出模拟状态,模拟器常开阀打开,常闭阀关闭.车速为10 km/h 时,电机制动力矩已经为零,完全退出再生制动.车速为3 km/h时,进入停车模式.

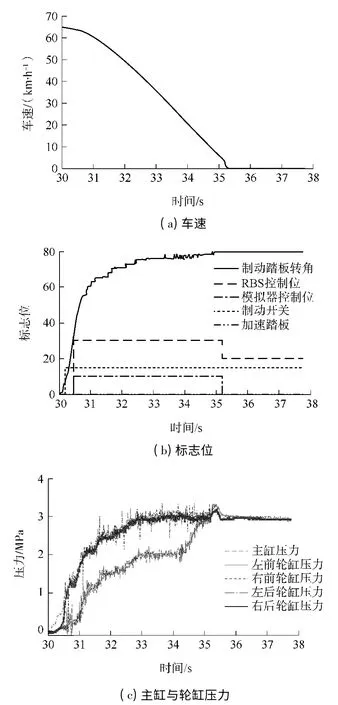

图4(a)中RBS 需求电机制动力矩由制动控制器输出,HCU(整车控制器)需求力矩在制动过程中由整车控制器输出.由图4可以看出,最大电机制动转矩为-100 N·m.电机实际制动力矩响应的是RBS 需求电机制动力矩和HCU 电机转矩二者中绝对值较小的那个.前轴轮缸实际液压跟随目标值.

图4 协调制动时的电机力矩与前轴压力曲线Fig.4 Motor torque and front-axle braking pressure curves of coordination braking

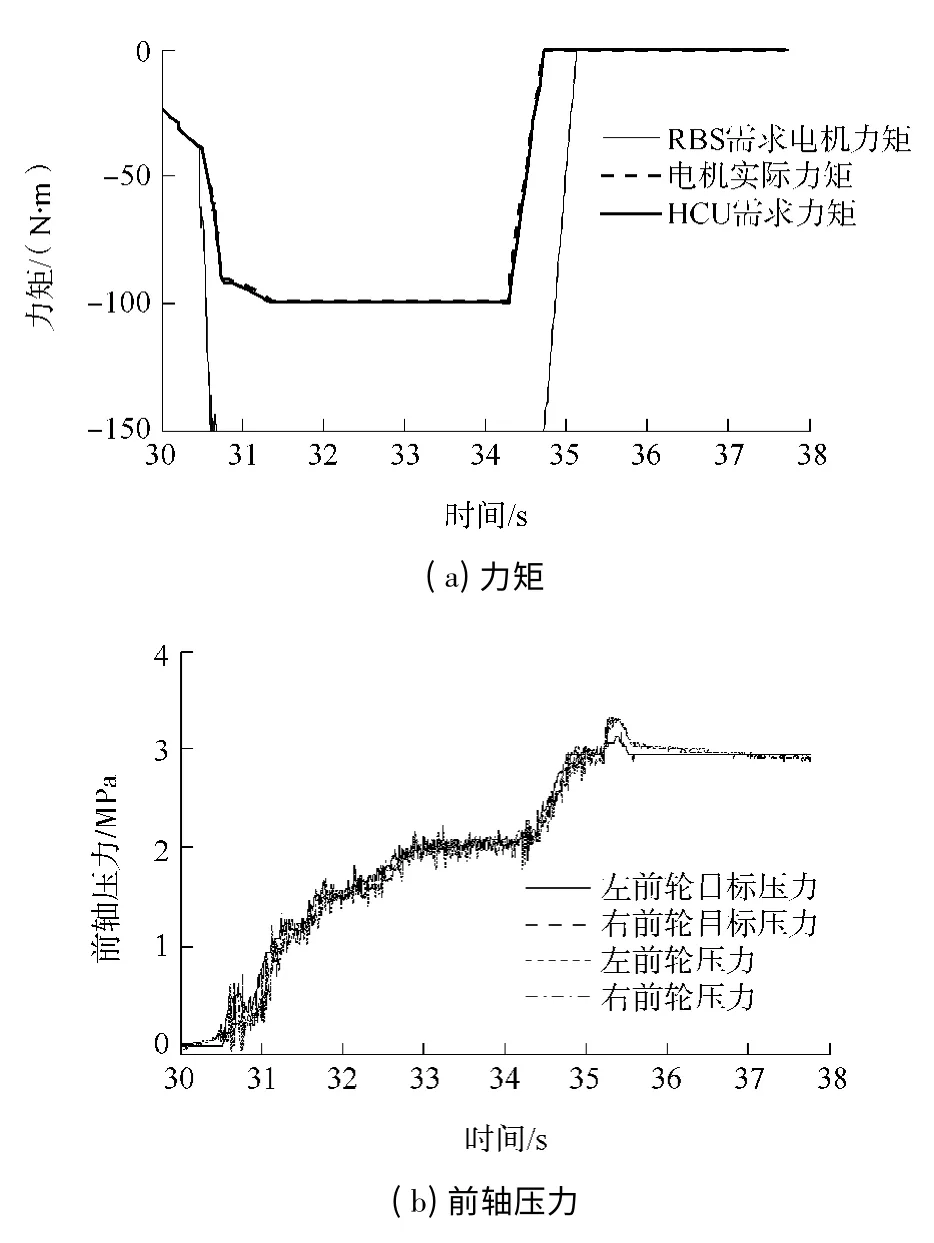

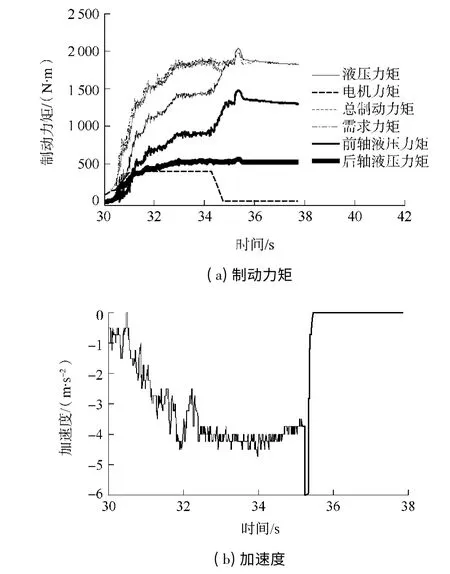

图5(a)中的电机转矩是指经过减速器至车轮的转矩.由图5 可以看出,需求力矩与实际力矩基本相符.在制动结束阶段,电机转矩退出,前轴液压增加,需求力矩与实际力矩基本不存在偏差,不会导致车辆加速度(统一为加速度)发生变化.由图5还可以看出:t=35.2 s 时,车辆加速度存在突变,这是由于此时车辆速度很低,仅为3.5 km/h,导致车辆加速度估算存在突变,但车速较低并不影响车辆控制.

图5 协调制动时的力矩与加速度曲线Fig.5 Braking torque and acceleration curves of coordination braking

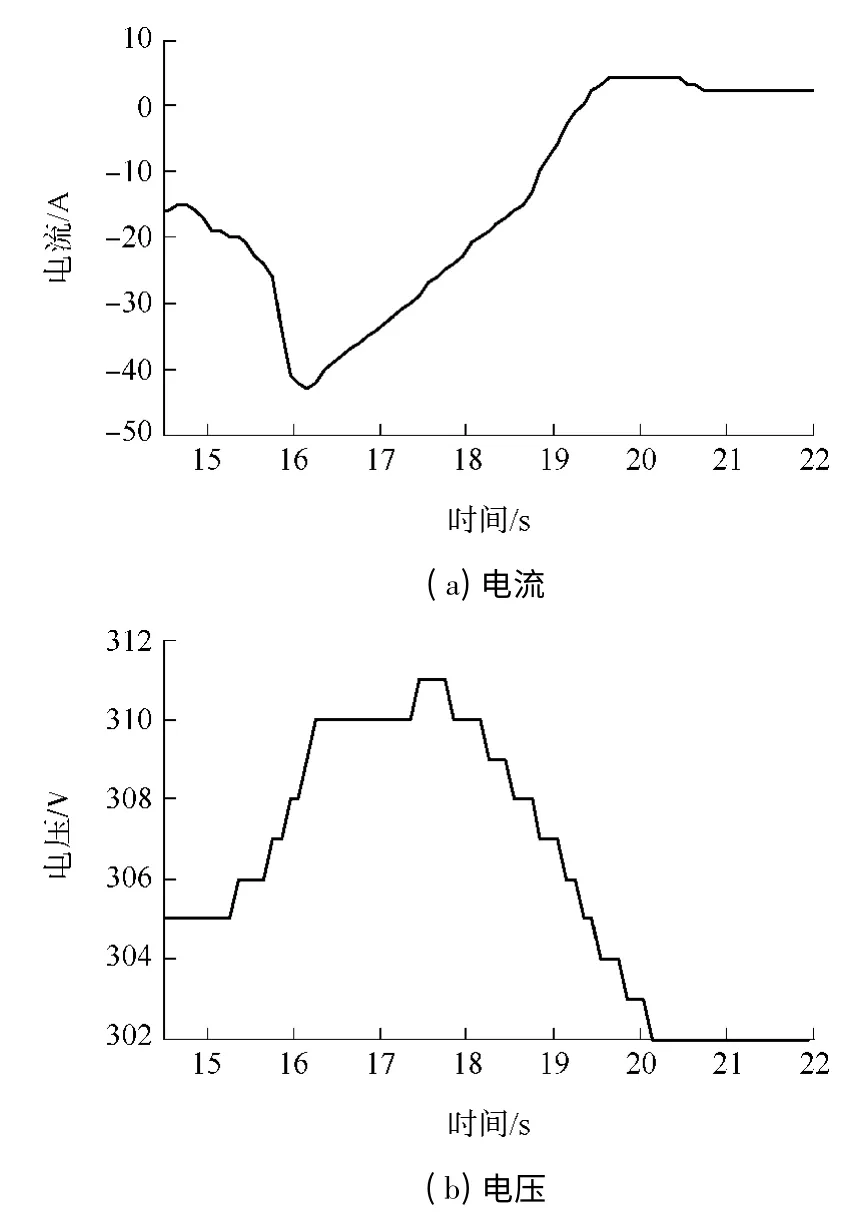

由图6 可以看出,最大回收电流为-72A,电池最大充电功率达- 20 kW,电机最大制动功率为-25 kW.

为对比验证文中提出的前轴解耦方案的制动力分配与能量回收效果,首先在软件中取消模拟器控制,然后将电机需求制动转矩值设为80 和50 N·m(为保证制动安全,叠加值不宜过大,叠加值单独产生的车辆加速度(统一为加速度)小于0.1 g)进行上述相同试验.为方便说明,将电机制动力矩叠加值为80N·m 的方案称为方案A,电机制动力矩叠加值为50 N·m 的方案称为方案B,结果如图7-10 所示.

图6 协调制动时的电流、电压与功率曲线Fig.6 Current,voltage and power curves of coordination braking

由图8 可以看出,模拟器控制位为零,不参与制动.制动开始后电机提供制动力矩,且制动力矩随着车速降低而增大,达到80 N·m 后保持稳定.取消模拟器控制后,前后轴轮缸压力相同,均随着踏板转角增加而增加.

由图9 可以看出:在制动开始阶段,电机制动力矩的存在导致总的制动力矩大于驾驶员需求制动力矩;而在车速达到15 km/h 时,电机制动力矩开始减小,导致总的制动力矩减小,由后轴轮缸压力计算得到的需求制动力矩则保持稳定,从而引起车辆加速度变小.在电机制动力矩退出的过程中,车辆加速度变化率为每秒1.37 m/s2,驾驶员有制动变“软”的感觉.

由图10 可以看出,最大回收电流为-55A,电池最大充电功率达-16kW,电机最大制动功率为-20kW.

为对比不同车速、不同制动强度时的制动力分配情况,以车速为40 km/h、制动强度分别为小和中等强度时为例,得到图11 -18 所示实验结果.

图7 叠加方案A 的车速、标志位和压力曲线Fig.7 Speed,signal and pressure curves of parallel solution A

图8 叠加方案A 的电机力矩和前轴压力曲线Fig.8 Motor torque and front-axle braking pressure curves of parallel solution A

图9 叠加方案A 的制动力矩与加速度曲线Fig.9 Braking torque and acceleration curves of parallel solution A

(1)小强度制动

可以看出,液压与电机转矩的协调情况与前述60 km/h 时的情况基本相同.前轴液压与电机能够实现协调制动,满足驾驶员制动需求,并且整车加速度保持稳定.

由图4 可以看出,轮缸压力为4 MPa 左右,并且踏板转角缓慢增加;前轴左、右车轮轮缸实际压力能够很好地跟随目标压力.由图12 可以看出,轮缸压力为2MPa左右,实际压力同样能够跟随目标压力.

(2)中等强度制动

从图15 -18 可以看出,中等强度制动时,协调过程与小强度制动时基本相同,同时液压能够很好地跟随目标压力.选择制动能量回收率作为评价3种方案能量回收效果的指标[15],具体计算如下.

图10 叠加方案A 的电流、电压与功率曲线Fig.10 Current,voltage and power curves of parallel solution A

图11 协调制动时小制动强度下的车速、标志位和压力曲线Fig.11 Speed,signal and pressure curves of coordination braking with low brake intensity

图12 协调制动时小制动强度下的电机力矩和前轴压力曲线Fig.12 Motor torque and front-axle braking pressure curves of coordination braking with low brake intensity

制动过程中回收的能量EB_R:

制动过程中的总动能EB_K:

图13 协调制动时小制动强度下的力矩与加速度曲线Fig.13 Braking torque and acceleration curves of coordination braking with low brake intensity

图14 协调制动时小制动强度下的电流、电压与功率曲线Fig.14 Current,voltage and power curves of coordination braking with small intensity brake

图15 协调制动时中等制动强度下的车速、标志位和压力曲线Fig.15 Speed,signal and pressure curves of coordination braking with middle brake intensity

图16 协调制动时中等制动强度下的电机力矩和前轴压力曲线Fig.16 Motor torque and front-axle braking pressure curves of coordination braking with middle brake intensity

图17 协调制动时中等制动强度下的力矩与加速度曲线Fig.17 Braking torque and acceleration curves of coordination braking with middle brake intensity

图18 协调制动时中等制动强度下的电流、电压与功率曲线Fig.18 Current,voltage and power curves of coordination braking with middle intensity brake

制动能量回收率:

式中:t0为制动开始时刻;t1为制动终止时刻;U 为制动过程中CAN 总线测得的电池两端的电压,V;I为制动过程中CAN 总线测得的电池电流,A;m 为车辆质量,1600 kg;v1为制动末速度,m/s;v0为制动初速度,m/s.

根据式(6)-(8)计算不同工况下的回收能量、制动动能和制动能量回收率,结果见表1.

表1 制动能量回收率计算结果Table 1 Calculated braking energy recovery

由表1 可以看出:60 km/h 制动时,3 种控制算法下,协调制动的能量回收率明显高于叠加方案;40 km/h 制动、不同制动强度时,由于中等制动强度下液压制动参与制动过程的比例增加,因此能量回收率降低.

5 结语

文中针对吉林大学自主开发设计的基于ESC液压调节单元的前轴解耦式液压制动系统,完成了固定分配系数的串联控制策略的开发,并将其集成在制动控制器中进行实车试验,得到如下结论:

(1)对前期开发的前轴解耦式制动能量回收系统,文中提出的控制策略能够实现前轴主缸和轮缸的压力解耦,并实现电机制动力矩与液压制动力矩的协调控制,保证踏板感觉,提高能量回收率;

(2)所提出的硬件方案结合固定比例制动力分配策略,可获得满足驾驶员需求的制动力,使整车加速度平稳.

[1]何仁,陈庆樟.汽车制动能量再生系统制动力分配研究[J].兵工学报,2009,30(2):205-208.He Ren,Cheng Qing-zhang.Research on braking force distribution of regenerative braking system of car[J].Acta Armamentarii,2009,30(2):205-208.

[2]王猛,孙泽昌,卓桂荣,等.电动汽车制动能量回收系统研究[J].农业机械学报,2012,43(2):6-10.Wang Meng,Sun Ze-chang,Zhuo Gui-rong,et al.Braking energy recovery system for electric vehicle[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(2):6-10.

[3]娄洁,戴龙泉.电动汽车制动能量回收控制策略研究[J].安徽科技学院学报,2010,24(3):13-18.Lou Jie,Dai Long-quan.Study on electric automobile brake energy recycling strategy[J].Journal of Anhui Science and Technology University,2010,24(3):13-18.

[4]Sunao Hano,Motomu Hakiai.New challenges for brake and modulation systemsin hybrid electric vehicles(HEVs)and Electric Vehicles(EVs),SAE paper,2011-39-7210[R].[S.l.]:SAE International,2011.

[5]Von Albrichsfeld C,Karner J.Brake system for hybrid and electric vehicles,SAE paper,2009-01-1217[R].[S.l.]:SAE International,2009.

[6]Nakamura E,Soga M,Sakai A,et al.Development of electronically controlled brake system for hybrid vehicle,SAE paper,2002-01-0300 [R].[S.l.]:SAE International,2002.

[7]Oshima T,Fujiki N,Nakao S,et al.Development of an electrically driven intelligent brake system[J].SAE International Journal of Passenger Cars-Mechanical Systems,2011,4(1):399-405.

[8]Wang Cong,Liu Hongwei,Yao Liang,et al.Design of brake pedal stroke simulator for hybrid electric car[J]Advanced Materials Research,2013,694/695/696/697:73-76.

[9]刘明辉,刘东秦,王光平,等.FAW-TMHTM 强混合动力系统平台开发[J].汽车技术,2010(7):1-5.Liu Minghui,Liu Dongqin,Wang Guangping,et al.Development of FAW-TMHTM full-hybrid system Platform[J].Automobile Technology,2010(7):1-5.

[10]Cai Jianwei,Chu Liang,Fu Zicheng,et al.Study on regenerative braking control algorithm[C]∥2014 3rd International Conference on Intelligent System and Applied Material,GSAM 2014.Taiyuan:[s.n.]2014:873-877.

[11]姚亮,初亮,周飞鲲,等.纯电动轿车制动能量回收节能潜力仿真分析[J].吉林大学学报:工学版,2013,43(1):6-11.Yao Liang,Chu Liang,Zhou Feikun,et al.Simulation and analysis of potential of energy-saving from braking energy recovery of electric vehicle[J].Journal of Jilin University:Engineering and Technology Edition,2013,43(1):6-11.

[12]Oleksowicz S,Burnham K,Gajek A.On the legal,safety and control aspects of regenerative braking in hybrid/electric vehicles[J].Czasopismo Techniczne,Mechanika,2012,109(8):139-155.

[13]Chu L,Yao L,Chen J,et al.Integrative braking control system for electric vehicles[C]∥Proceedings of 2011 IEEE Conference on Vehicle Power and Propulsion.Chicago:IEEE,2011:1-5.

[14]Chu L,Yao L,Yin J,et al.Study on the braking force allocation dynamic control strategy based on the fuzzy control logic[C]∥Proceedings of 2011 IEEE 18th International Conference on Industrial Engineering and Engineering Management(IE&EM).Changchun:IEEE,2011:635-639.

[15]初亮,蔡健伟,富子丞,等.纯电动汽车制动能量回收评价与试验方法研究[J].华中科技大学学报:自然科学版,2014,42(1):18-22.Chu Liang,Cai Jian-wei,Fu Zi-cheng,et al.Research on brake energy regeneration evaluation and test method of pure electric car[J].Journal of Huazhong University of Science and Technology:Natural Science Edition,2014,42(1):18-22.