C高炉低硅冶炼理论和实践

王子林

(宝钢集团新疆八一钢铁有限公司,乌鲁木齐830022)

1 低硅冶炼的意义

高炉进行低硅冶炼,可以降低焦比,提高产量,改善生铁的质量,从而改善技术经济指标。铁水含硅量的降低还可以改善铁水流动性,减轻炉前工人劳动强度;转炉使用低硅铁水进行炼钢还可以减少熔剂和氧气的消耗、减少渣量、缩短吹炼时间,同时还可以改善脱磷的效果。可见,采用低硅冶炼会给炼铁和炼钢带来很好的经济效益,是企业实现低成本战略的有效途径。对于不同生产条件和操作炉型的高炉,进行低硅冶炼需要结合实际情况研究分析,最终用于指导生产实践。

2 现状

八钢C高炉目前水平0.40%;硅氧化物还原成硅此反应大量吸热,还原成1kg硅吸收热量是还原1kg铁的8倍;因此硅的还原在高温区炉腰上部开始还原,炉腰中部迅速升高,风口上部可以达到铁水含硅量的3~4倍,风口区以下迅速下降。

3 硅氧化还原机理

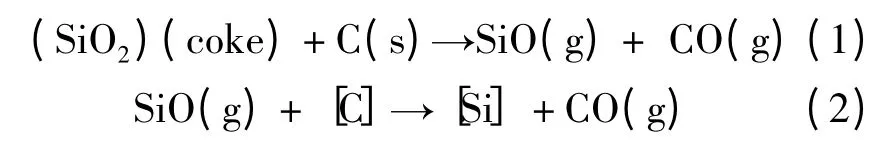

在高炉环境中,焦炭灰分中SiO2以自由态存在、活度可以认为是1,在炉腰上部开始反应:

分析:焦炭灰份中SiO2活度高,与碳接触的条件好,反应(1-1)可进行;SiO气体上升并与滴落带不断下降的渗碳饱和铁水相遇,SiO气体被铁水吸收,反应(1-2)可发生。

4 C高炉降低铁水含硅量的措施

4.1 反应区域温度的控制

由于硅氧化物还原是强吸热反应,主要是与理论燃烧温度、铁水温度和焦炭温度等因素有关,铁水温度提高,表示滴落带渣铁温度相应升高,从而相对提高了焦炭温度,促进了SiO气体的挥发;使铁液-SiO、焦炭-SiO等各种硅还原过程得到加强。因此降低反应区温度有利于抑制硅还原的发生。在炉况稳定顺行的前提下,控制较低的炉温,C高炉冬季铁水温度控制在1 485℃左右、夏季控制在1 475℃左右;2013年实现全年平均硅的质量分数0.4%。

4.2 反应时间的控制

硅还原机理研究表明,即使恒温90min反应仍未达到平衡,还原时间越长,硅还原量越多。因为渣铁反应时间受到其在焦炭床内滞留时间的控制,渣铁液滴在焦炭床内滞留时间越长,所吸收硅就越多。当铁水温度、炉渣组成及利用系数一定时,生铁含硅量将取决于软融带的高度。因此,有必要降低软融带的高度。

C高炉控制软熔带手段:(1)增加入炉料的热流比;(2)改善矿石的高温冶金性能,提高炉料本身的软融温度,增加人造富矿中MgO的质量分数;(3)改善煤气流分布,有效运用上下部调剂手段,保证操作时中心吹透,同时适当发展边缘气流,控制具有W型的倒V型软融带。(4)提高炉顶压力至237kPa快冶炼进程,减少SiO2在炉内的滞留时间。

4.3 调整渣的组成

根据原燃料情况及炉前渣铁样分析,C高炉适当提高炉渣碱度(1.08~1.14),控制好渣中的TiO2(2.1%~2.2%)、A12O3(11%~12.30%)和MgO(8.5%~9.5%)的质量分数,保证渣铁流动性,降低渣中SiO2活度。可抑制硅的还原,提高炉渣脱硫能力。虽然炉渣中的FeO的质量分数很低,C高炉炉渣FeO的质量分数仅在0.35%左右,由于它具有与MnO类似的氧化作用,同样可以抑制炉渣中SiO2的还原,这些措施效果还是很明显的。

4.4 控制原燃料条件

(1)焦炭灰分是一种惰性物质,焦炭中固定碳和灰分的产率是互相对应的,互为消长。灰分增加1%,焦比升高2%,高炉产量降低3%。八钢新区要求上焦炭反应性控制在33以内、强度控制在55以上;焦炭含灰分控制在12.5%以内加强焦炭本身对灰分中二氧化硅束缚能力,降低了灰分中二氧化硅的自由度。日本高炉能够炼出含硅量低于0.2%的优质生铁这与他们使用的焦炭灰分仅为7%~9%密不可分。

(2)高炉使用烧结矿和球团矿后由于还原性和造渣制度的改善,高炉热制度稳定,炉况顺行减少或取消溶剂的入炉量。八钢新区采用烧结矿配加球团矿的方法,提高了烧结矿的品位、(烧结矿的含铁品位上升1%,焦比下降2%,产量增大3%,)改善软化温度和高温还原性。通过槽下整粒过筛,入炉料烧结矿配比增加到70%以上;其中采用FeO和SiO2都低于含MgO的烧结矿;烧结矿中FeO的质量分数应在一定的区间稳定。FeO的质量分数波动1%,高炉焦比波动7kg/t;燃料比波动1%~1.5%,产量波动1%~1.5%,还要影响烧结矿的还原性和软熔性能;适当提高碱度和MgO的质量分数,能明显改善烧结矿的RDI指标。MgO对其高温冶金性能的改善,一方面可以降低高炉软融带高度,另一方面可以发展间接还原,降低焦比,有利于低燃料操作,低硅冶炼。

4.5 高压操作

C高炉常年顶压控制在220~237kPa之间;对低硅冶炼的影响可以从以下方面:

(1)提高炉顶压力可以降低高炉内煤气流速,增加煤气在炉内停留时间,改善煤气流分布,提高煤气利用率,降低焦比,减少焦炭灰分的人炉量。

(2)提高炉顶压力可以抑制SiO2+C=SiO↑+CO反应的发展,减少SiO气体的产生,降低Si的还原率。

(3)提高炉顶压力可以抑制炉内的焦炭的直接还原,减少高炉高温区域焦炭的反应消耗,巩固焦炭对其灰分中SiO2的束缚,降低SiO2被还原的概率。

(4)提高炉顶压力可以加快冶炼进程,减少SiO2在炉内的滞留时间。

4.6 调整送风制度

C高炉根据的炉型发展状况,利用定修、年修机会适当调整风口面积和风口长度,稳定下部气流,保证上、下部制度的优化匹配,活跃炉缸。并通过稳定风温、实现高富氧等,保证喷煤比稳定提高。

(1)合理富氧。根据其他单位高炉富氧喷煤实践,当鼓风中氧过剩时,煤粉在风口前的燃烧率可达70%以上。根据实践情况,高炉的富氧率控制在2.2%左右。

(2)制定合理的烧炉制度,保证合理风温使用水平,风温达到1 130℃,基本能够满足煤粉在炉内的预热、脱气、热分解等需要的热量补偿。

5 总结

(1)高炉进行低硅冶炼,可以降低焦比,提高产量,改善生铁的质量,从而改善技术经济指标。同时低硅铁水还可以改善铁水流动性,减轻炉前工人劳动强度。

(2)转炉使用低硅铁水进行炼钢还可以减少熔剂和氧气的消耗、减少渣量、缩短吹炼时间,同时还可以改善脱磷的效果。

(3)高炉通过改善焦炭质量、优化炉料结构、调整操作制度等多种措施进行低硅冶炼,实现技术与经济的双赢目标。八钢以现在的原料条件和操作水平只要进一步努力完全可以实现全年平均值0.36%的低硅冶炼;如果以2013年生铁平均含硅量0.40%为参考基准,2014年生产铁量200万吨计算;照生铁硅每降0.1%、焦比降4 kg/t,以八钢现在平均焦炭成本1 235元/t,可降低成本约395万元,如果这些指标也能在其它两个高炉实现;那么2014年第二高炉分厂低硅冶炼将节约成本1 000万以上,经济效益显著。