TBM刀盘支撑筋结构设计及静动态特性分析

霍军周,杨静,孙伟,张旭

(大连理工大学机械工程学院,辽宁大连116024)

TBM在施工过程中,刀盘在随机振动作用下时常发生磨损、变形、焊缝开裂等情况,为了延长刀盘的使用寿命、更好的发挥刀盘的性能,要求刀盘结构具有足够的强度、刚度和稳定性[1]。从国内学者对TBM刀盘研究的成果来看,夏毅敏等学者对刀盘构型、刀具布置规律、刀盘受力等方面的内容使用不同的方法进行了分析,为刀盘的结构设计提供了一定的理论依据[2-5]。以上学者多从刀盘结构及施工参数等影响因素进行考虑,未曾对刀盘支撑筋改进方面进行研究。在TB880E的整修中,仅通过补焊的方法恢复其厚度和强度,未涉及溜碴板处支撑筋的设计[6]。李震等人根据相关刀盘结构参数,以刀盘结构强度、刚度为优化目标设计了溜碴板板厚和支撑筋板厚等参数[7],但设计过程中未将出碴功能考虑在内。国外学者多根据刀盘受力理论模型和综合预测模型设计刀盘结构[8-13],也未曾改进刀盘溜碴板处结构以提高刀盘的强度。综上所述,国内外学者在刀盘结构设计中还未从刀盘溜碴板处支撑筋的设计方面来提高刀盘的强度,目前刀盘中的溜碴板仅起到辅助溜碴的作用。

本文在保证刀盘出碴的要求上,增加刀盘溜碴板处支撑筋,降低了刀盘振动及变形,为TBM刀盘支撑筋结构提供一种新的设计方法。

1 支撑筋改进结构方案设计

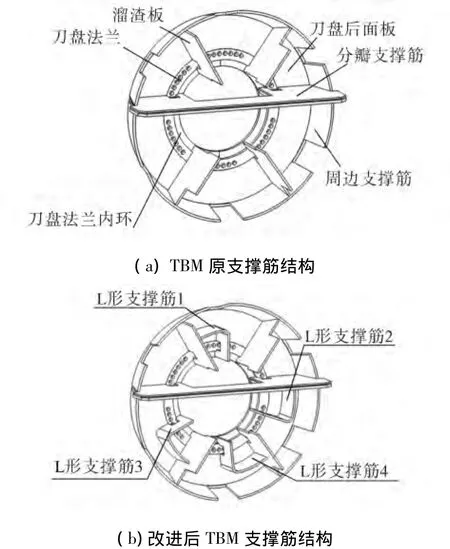

TBM在工作过程中,刀盘周边的刮碴钭会将已经被刀具破碎的岩碴从洞底铲起,随着刀盘的转动,刮碴钭上的岩碴落到溜碴板上,然后落到皮带输送机上排出。为了快速排碴,提高TBM掘进效率,刮碴钭应尽可能多且分散布置,但是由于刀盘平面布置空间有限,滚刀数量多,且需要布置较多的管路,刀盘上还应设置相应的人孔等必要装置,所以刮碴钭不能设置太多[14]。溜碴板通过焊接连接刀盘前面板与刀盘后面板,滚刀所受载荷经刀盘前面板通过溜碴板传到刀盘后盖板。因此TBM工作时,溜碴板在排碴的同时还需要承受较大的载荷,起到一定的支撑筋的作用,从而刀盘的强度和刚度会随着溜碴板的数量的增加而增大。又因为溜碴板数量与刮碴钭数量有关,所以溜碴板由于空间限制也不能布置得过多。为了使岩碴更加顺畅排出,在相邻溜碴板布置时通常会存在较大的距离,这样的布置方法将会导致刀盘的强度、刚度较弱,图1(a)中是传统形式上的刀盘溜碴板结构。

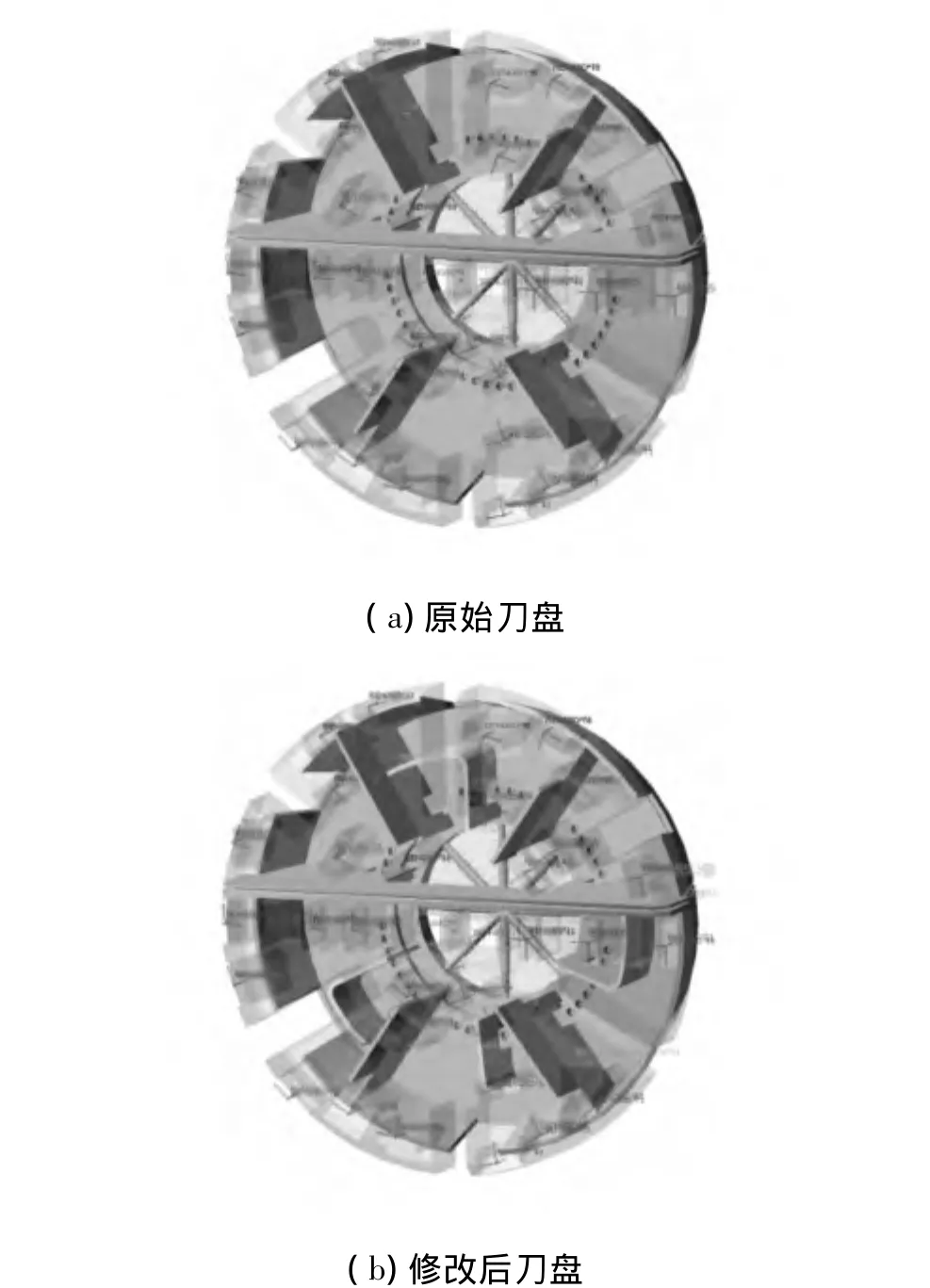

图1 改进前后TBM支撑筋结构Fig.1 The original and modified supporting ribs structures

针对溜碴板布置间距较大而导致的刀盘刚度、强度较弱等缺陷,以刀盘产生的岩碴可全部顺利且快速排出为前提,设置溜碴板处L形支撑筋以提高刀盘的强度、刚度,改进后的TBM支撑筋如图1(b)所示。

根据经验可知,刀盘强度随着L形支撑筋弧度的增长而提高,但是当弧度过大时会限制刀盘排碴。因此应选择合理的支撑筋圆弧所对应的圆心角θ值。此θ值所对应的支撑筋应使得刀盘强度、刚度最大,且岩碴顺利且快速排出。为了进一步提高刀盘的强度和刚度,在此圆弧支撑筋的基础上又设计了一段直板支撑,此直板支撑与圆弧支撑为一体,直板应预留出刀盘与法兰连接的螺栓的安装位置,因此开了凹槽,此处尺寸可依据溜碴板相同位置的尺寸来确定。

2 改进的支撑筋理论模型

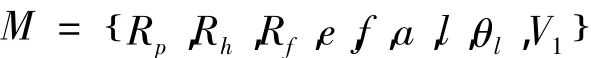

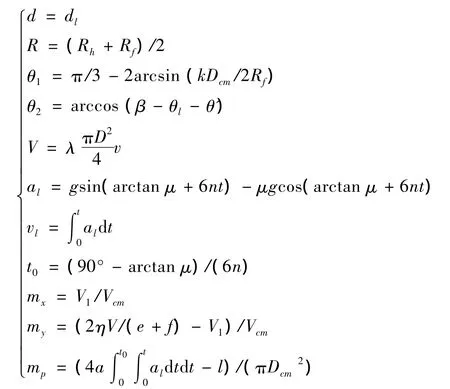

原刀盘后盖板主要由4个溜碴板、分瓣支撑筋、周边支撑筋、法兰、刀盘后面板、法兰内环等部分组成。原刀盘设计参数可以表示为

式中:Rp为刀盘半径;Rh为刀盘后面板外径尺寸;Rf为法兰尺寸;e为短刮碴钭的数量;f为长刮碴钭的数量,其中长、短刮碴钭间隔均匀布置;a是刀盘溜碴板的宽度,mm;l是刀盘溜碴板的长度,mm;θl是两溜碴板之间的夹角,由具体刀盘参数决定;V1是短刮碴钭的刮碴能力,mm3。

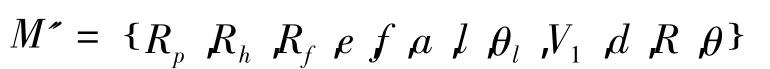

改进后的刀盘中增加了10、11、12、13这4个L形支撑筋,支撑筋的直板部分为刀盘半径方向,螺栓处开有凹槽,预留出安装螺栓的空间,此处凹槽尺寸与原溜碴板处凹槽尺寸一致即可,不用单独设计。设计好的支撑筋焊接在刀盘后盖板和刀盘溜碴板上。改进后的刀盘的设计参数可以表示为

式中:d是支撑筋的厚度,R是圆弧部分的半径,θ是圆弧所对应的圆心角。

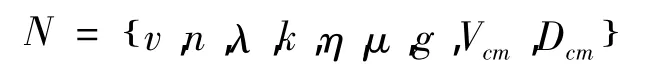

施工参数可以表示为

式中:v是TBM推进速度,m/s,代表直接落到刀盘底部的岩碴占单位时间产生的总岩碴量的比例;n是刀盘转速,r/min;λ是岩石的松方系数;k取正整数,即岩碴可并列排出出碴口的数量;μ是岩碴与溜碴板之间的摩擦系数;g是重力加速度;Dcm代表具体工程中岩碴最大直径,mm3,Vcm是岩碴的体积,mm3。

支撑筋主要参数由变量{d,R,θ}确定,因此,刀盘溜碴板处支撑筋设计的理论描述模型如下:

支撑筋的厚度d取溜碴板的厚度dl。V是刀盘单位时间内的破岩量,al岩碴在溜碴板上的瞬时加速度为,岩碴在溜碴板上的瞬时速度为vl,岩碴从开始在溜碴板上滑动到溜碴板处于竖直位置的时间为t0。支撑筋焊接刀盘于后面板和溜碴板上,圆弧的圆心角根据溜碴板是否能在一次转动过程中完全排碴分成2种情况,分别用θ1和θ2表示。

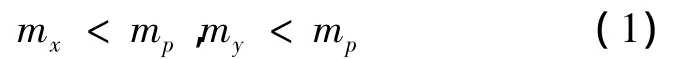

当溜碴板可一次排碴时(刀盘转动1周,岩碴全部排出刀盘),即不等式

成立时,支撑筋圆心角为θ1。式中:mx是短溜碴板上岩碴的数量,my是长溜碴板上岩碴的数量,mp是t时间内排出的岩碴数量。

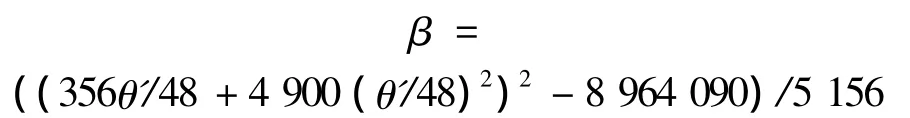

当溜碴板不能一次排碴时,即不等式(1)不成立时,支撑筋圆心角为θ2,

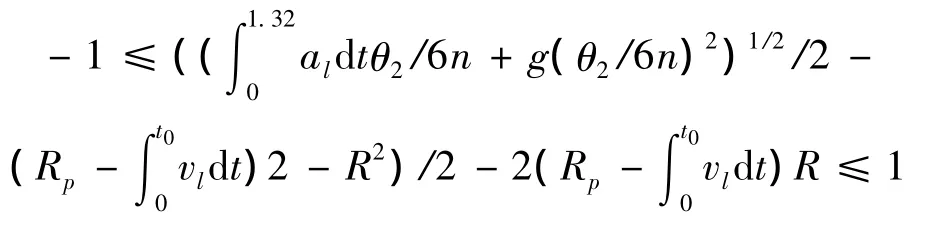

式中:θ'是溜碴板从最高位置转动到岩碴落到溜碴板处支撑筋边缘时的角度,取值由下面的不等式确定:

刀盘溜碴板处支撑筋前后的刀盘整体进行静力学分析。在刀盘法兰部分添加全约束,在刀盘每把滚刀位置添加滚刀的三向额定载荷,其中垂向载荷为250 kN,侧向载荷为25 kN,滚动载荷为37.5 kN。

3 改进支撑筋刀盘实例验证

3.1 参数计算

论文以某引水隧道工程的地质条件为例,验证刀盘溜碴板处支撑筋设计的可行性。取刀盘转速为8 r/min,刀盘半径为2 765 mm,刀盘后面板半径为2 277.5 mm,法兰半径为1 522.5 mm,溜碴板厚度取50 mm,刀盘推进速度为50 mm/min,岩石松方系数取1.8,溜碴板宽度取805 mm,溜碴板长度取1 274 mm,长刮碴钭与短刮碴钭均为5个,岩碴与溜碴板之间的摩擦系数取0.5,相关参数取值如表1所示。

表1 理论模型相关参数取值Table 1 Parameters of the theoretical model

由第2节的支撑筋模型计算得到此参数下刀盘溜碴板处支撑筋圆弧半径为1 900 mm,对应的圆心角为40°,取30和50 mm这2种支撑筋厚度改进的刀盘进行计算。

在上述参数下计算得到相邻两支撑筋之间的开口距离为370 mm。假设刀盘破碎岩石后岩碴直径最大为45 mm,则此时两相邻支撑板间可同时排出8个岩碴,可以达到排碴的目的。

刀盘支撑筋直板部分沿着刀盘的半径方向,直板与刀盘后盖板连接处预留出螺栓的安装位置。直板部分凹槽的尺寸依据溜碴板尺寸确定,不用单独设计。

3.2 静力学分析

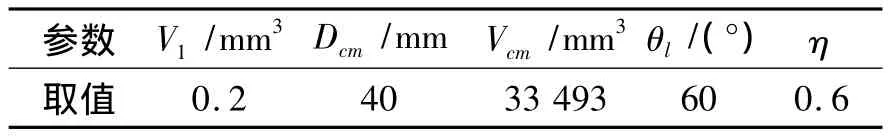

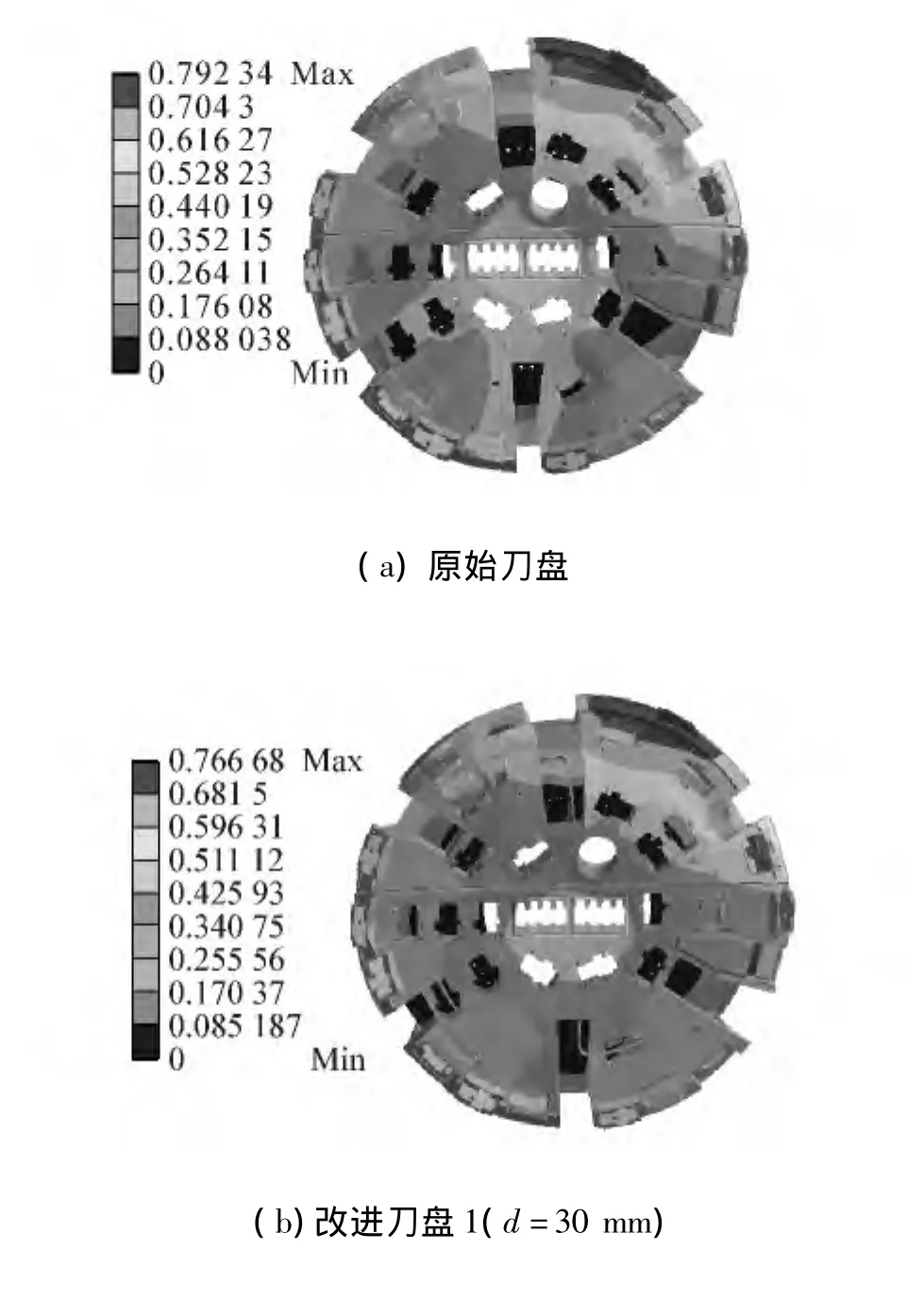

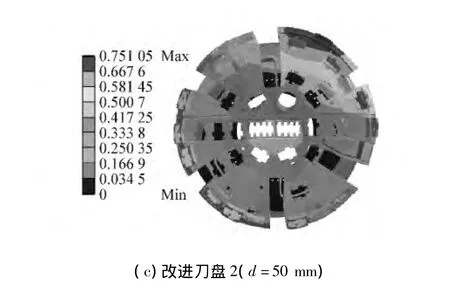

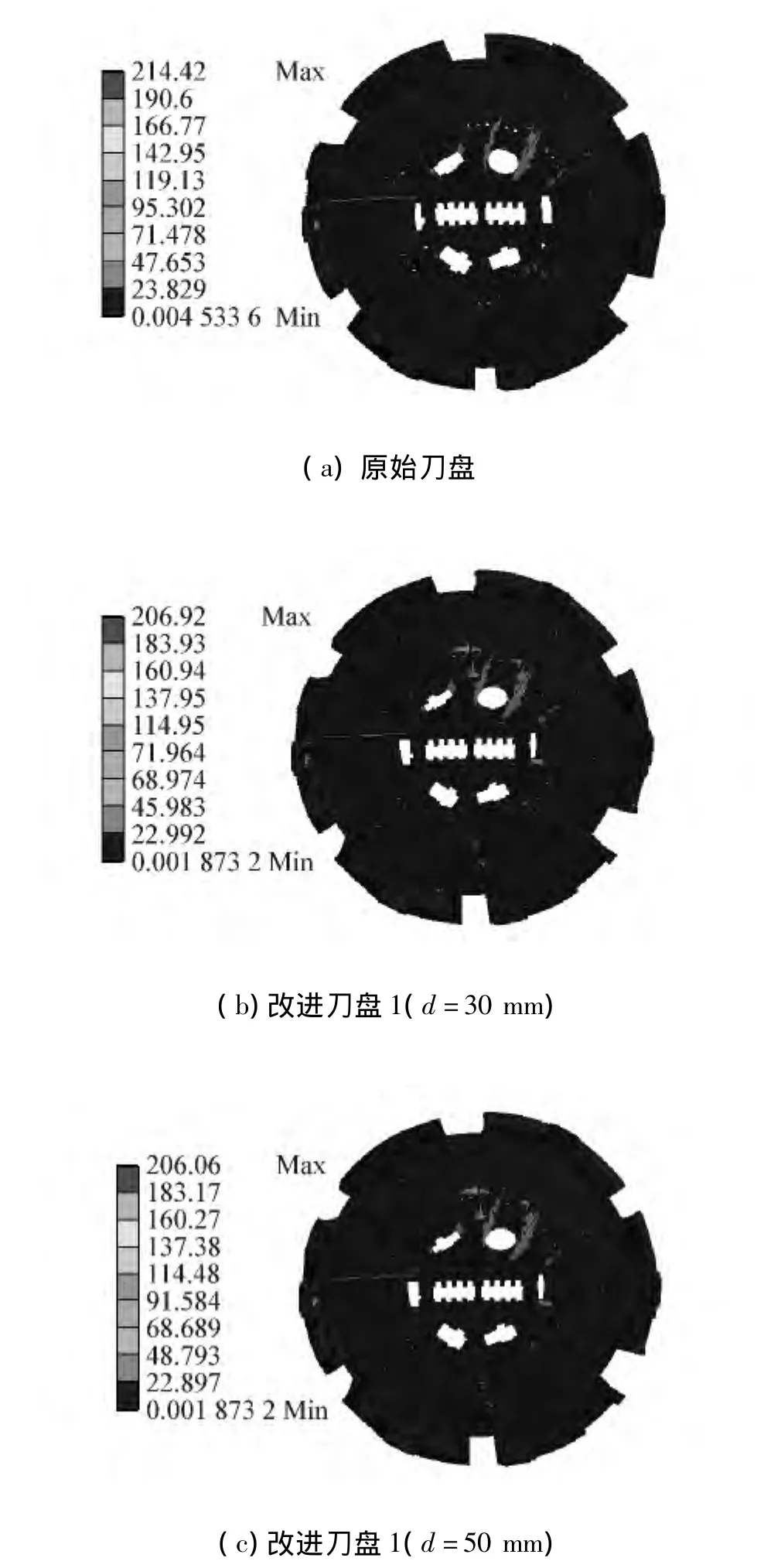

应用有限元分析软件Workbench对添加支撑筋后的刀盘进行静力学分析,2种刀盘总变形和等效应力对比情况如图2、3所示,具体分析数值如表2所示。

图2 刀盘变形分布图对比Fig.2 Deformation distribution comparison of cutterhead

图3 刀盘等效应力分布图对比Fig.3 Equivalent stress distribution comparison of cutterhead

从表2静力学统计结果可以计算出,添加的4个溜碴板处支撑筋改进刀盘1、2在额定工况下刀盘总变形比原刀盘分别减小了3.23%、5.20%;改进刀盘1、2等效应力在额定工况下刀盘应力比原刀盘分别减小了3.5%和3.9%。

因此可以看出,当添加的支撑筋厚度与刀盘原有溜碴板厚度一致时,刀盘总变形及等效应力最小。

3.3 动力学分析

对刀盘结构的评价指标除了刀盘盘面变形与应变之外,刀盘振动也是十分有必要的。因此对刀盘振动进行动力学分析。使用ADAMS软件在每把滚刀安装位置添加滚刀三向名义变载荷,由于刀盘径向由大轴承支撑,不能忽略,因此用弹簧、阻尼代替。由于支撑筋在实际中通过焊接安装在刀盘上,因此选择使用固定副对支撑筋和刀盘进行连接,对刀盘添加0.84 rad/s的转速驱动,方向与刀盘转动方向一致,修改前后的刀盘加载图如图4所示。

图4 加载后的刀盘模型Fig.4 Loading on cutterhead

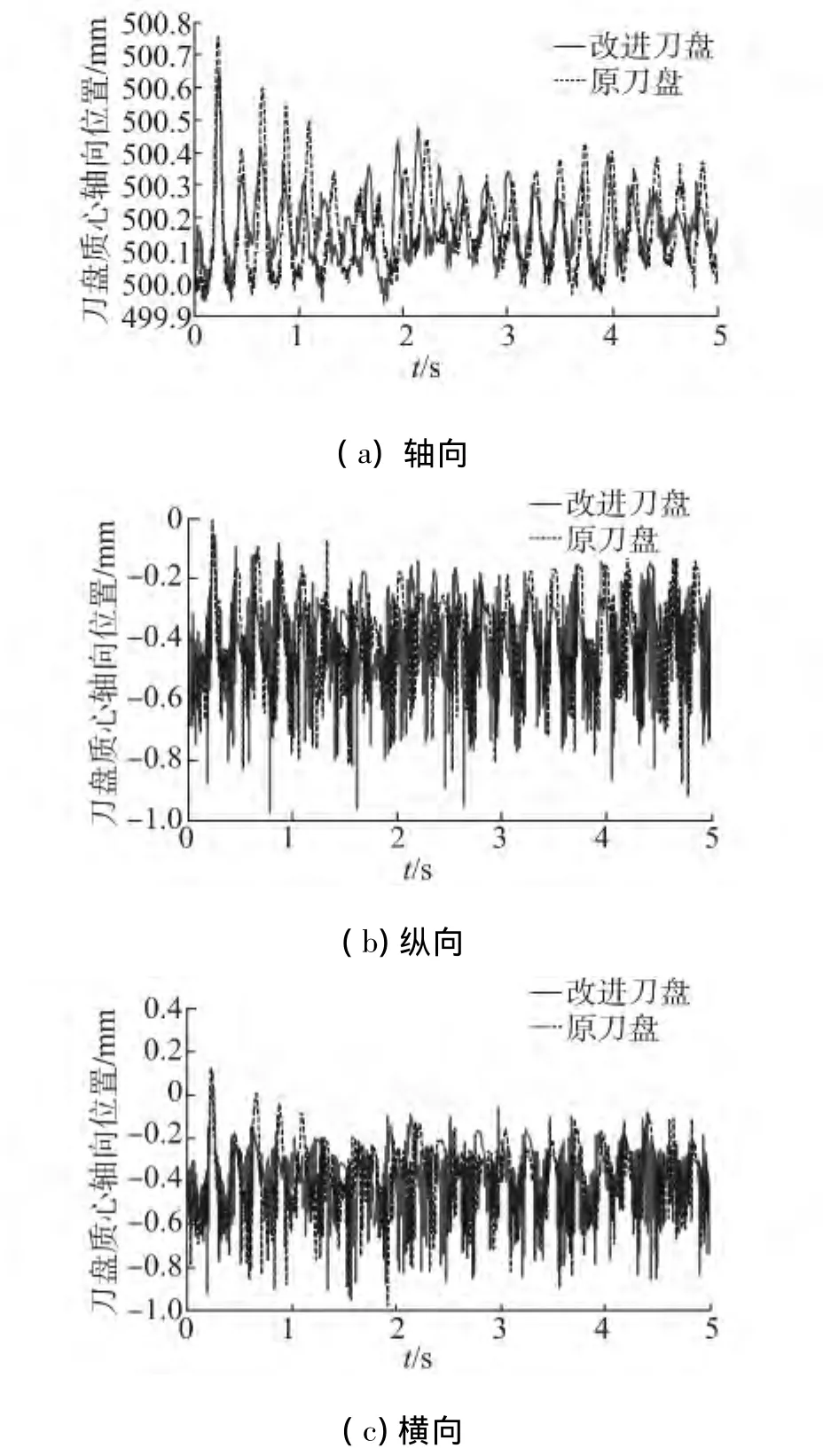

计算后的结果如图5所示、响应的刀盘振动数据如表3所示。

图5 刀盘振动对比Fig.5 Vibration comparison of cutterhead

表3 刀盘质心振动Table 3 The vibration of the cutter centroid mm

对比分析添加L形支撑筋前后的刀盘振动结果图,并对相应的具体数据进行统计计算,可以得出:添加L形支撑筋以后的刀盘三向振动分别为 0.71、0.98、1.00 mm,其中刀盘轴向振动明显减小,仅为原刀盘的87.65%;纵向振动与横向振动有小幅变化,其中刀盘纵向振动比原刀盘增加了6.52%,横向振动比原刀盘减小了9.91%;改进后的刀盘合成振动与轴向振动一致,为原刀盘合成振动的87.65%。因此通过对以上数据的分析可知,改进后的刀盘振动明显减小,三向振动形式基本相同。虽然改进后的刀盘在纵向振动略有增加,但考虑到轴向及横向振动均有减小,可以确定添加L形支撑筋后的刀盘在振动方面优于原刀盘方案。

4 结论

本论文提出了一种刀盘新型支撑筋的设计方法,通过理论推导及数值仿真,与传统刀盘支撑筋结构形式对比,得出了以下结论:

1)以刀盘掘进过程中产生的岩碴可顺利且快速排出为前提,在原有的溜碴板结构上,设计了刀盘溜碴板处的4个支撑筋,使得刀盘满足高强度、刚度的要求;

2)给出了刀盘溜碴板处支撑筋的理论模型,并以此为依据确定此支撑筋的主要参数;

3)从静力学分析结果表明:额定工况下,改进前刀盘与改进后的2种刀盘方案总变形分别为 0.79、0.77、0.75 mm,改进后的 2 种刀盘方案分别比原刀盘总变形减小了3.23%和5.20%;改进刀盘结构的刀盘应力分别为206.92、206.06 MPa,分别比原刀盘应力减小了 3.5%和3.9%。支撑筋厚度增加有利于刀盘总变形与应力的之减小;

4)从动力学分析结果表明:额定工况下,改进前后的刀盘合成振动分别为0.71、0.81 mm,改进后的刀盘振动仅为原刀盘振动的87.65%,并且刀盘横向、纵向、轴向振动形式基本相同。添加支撑筋结构对刀盘的振动的改善作用显著。

由于TBM刀盘结构设计问题属于复杂工程问题,TBM刀盘结构设计方法要达到工程实用化,还需要进一步研究,根据不同刀盘形式,设计针对刀盘溜碴板处的支撑筋,使其具有更广泛的应用空间。

[1]张鹏.TBM滚刀布置与刀盘结构参数优化设计研究[D].大连:大连理工大学,2009:6.ZHANG Peng.Design and research on cutter layout and the structural parameters of the cutterhead optimization for TBM[D].Dalian:Dalian University of Technology,2009:6.

[2]夏毅敏,卞章括,暨智勇,等.复合式土压平衡盾构刀盘CAD系统开发[J].计算机工程与应用,2012,48(36):64-69.XIA Yimin,BIAN Zhangkuo,JI Zhiyong,et al.Development of cutter head CAD system for composite EPB shield[J].Computer Engineering and Applications,2012,48(36):64-69.

[3]谭青,张魁,夏毅敏,等.TBM刀具三维破岩仿真[J].山东大学学报,2009,12:72-77.TAN Qing,ZHANG Kui,XIA Yimin,et al.Three dimensional simulation of rock breaking by TBM cutter[J].Journal of Shandong University,2009,12:72-77.

[4]苏翠侠,王燕群,蔡宗熙,等.盾构刀盘掘进载荷的数值模拟[J].天津大学学报,2011,6:522-528.SU Cuixia,WANG Yanqun,CAI Zongxi,et al.Numerical simulation of excavation load on cutterhead in shield tunneling machine[J].Journal of Tianjin University,2011,6:522-528.

[5]苏翠侠,蔡宗熙,王燕群,等.基于数值仿真的盾构刀盘载荷影响因素分析[J].机械设计与研究,2012,8:66-69.SU Cuixia,CAI Zongxi,WANG Yanqun,et al.Analysis of influence factors on load of shield cutterhead based on numerical simulation[J].Machine Design and Research,2012,8:66-69.

[6]齐梦学,王雁军,李宏亮.敞开式掘进机全面整修技术研究与应用[J].现代隧道技术,2009,8:64-70.QI Mengxue,WANG Yanjun,LI Hongliang.Research and application of overall refit of open type TBM[J].Modern Tunnelling Technology,2009,8:64-70.

[7]李震,霍军周,孙伟,等.全断面岩石掘进机刀盘结构主参数的优化设计[J].机械设计与研究,2010,9:83-90.LI Zhen,HUO Junzhou,SUN Wei,et al.Cutterhead structure optimal design of the full-face rock tunnel boring machine[J].Machine Design and Research,2010,9:83-90.

[8]BALLING R J,SOBIESZCZANSKI S J.Optimization of coupled systems[J].AIAA Journal,1996,34(1):6-17.

[9]ZHAO J,GONG Q M,EISENSTEN Z.Tunneling through a frequency changing and mixed ground[J].Tunneling and Underground Space Technology,2007,22:388-400.

[10]POTTER M A,De JONG K A.A cooperative coevolutionary approach to function optimization[C]//Proceedings of the Third Conference on Parallel Problem Solving from Nature.Jerusalem,1994:249-257.

[11]PAREDIS J.Steps towards co-evolutionary classification neural networks[C]//The Proceedings of the Fourth International Workshop on the Synthesis and Simulation of Living Systems.Cambridge,USA,1994:102-108.

[12]PAREDIS J.Co-evolutionary constraint satisfaction[C]//The Proceedings of the Third Conference on Parallel Problem Solving from Nature 2. Berlin,1994:46-55.

[13]HUSBANDS P.Distributed co-evolutionary genetic algorithms for multi criteria and multi constraint optimization[J].Lecture Notes in Computer Science,1994,865:150-165.

[14]刘启山.岩石隧道掘进机(TBM)施工及工程实例[M].北京:中国铁道出版社,2004:40.LIU Qishan.Rock tunnel boring machine(TBM)construction and engineering examples[M].Beijing:China Railway Publishing House,2004:40.