超音速火焰喷涂WC-10Co-4Cr涂层的性能表征

陈志坤,张忠诚,朱晖朝,黄 健,陈焕涛,吴 健,倪伟邦

广东省工业技术研究院(广州有色金属研究院),广东 广州 510650

超音速火焰喷涂工艺可在工件表面制备耐磨、耐腐蚀涂层,能够大幅度提高工件的使用寿命,目前广泛应用于航空航天、石油化工、汽车、船舶、冶金及造纸等行业中[1-5].超音速火焰喷涂的喷距较远,枪体较大,一般只能用于工件外表面及较大直径的工件内表面的涂层制备,无法对中小孔径的内表面进行喷涂.内孔热喷涂具有喷涂距离短、功率小、枪体紧凑的特点,能够在如缸套、缸体等深内孔工件内表面制备耐磨、耐腐蚀涂层[6-13].

内孔超音速火焰喷涂(ID-HVAF)与常规超音速火焰喷涂(HVAF)在设计和应用上的差别,使得所制备涂层的组织及性能产生一定的不同.本文采用ID-HVAF和HVAF工艺制备WC-10Co-4Cr涂层,并对两种工艺所制备的WC-10Co-4Cr涂层的组织结构和涂层性能进行分析,从而为ID-HVAF喷涂的应用提供依据.

1 试验部分

1.1 试 样

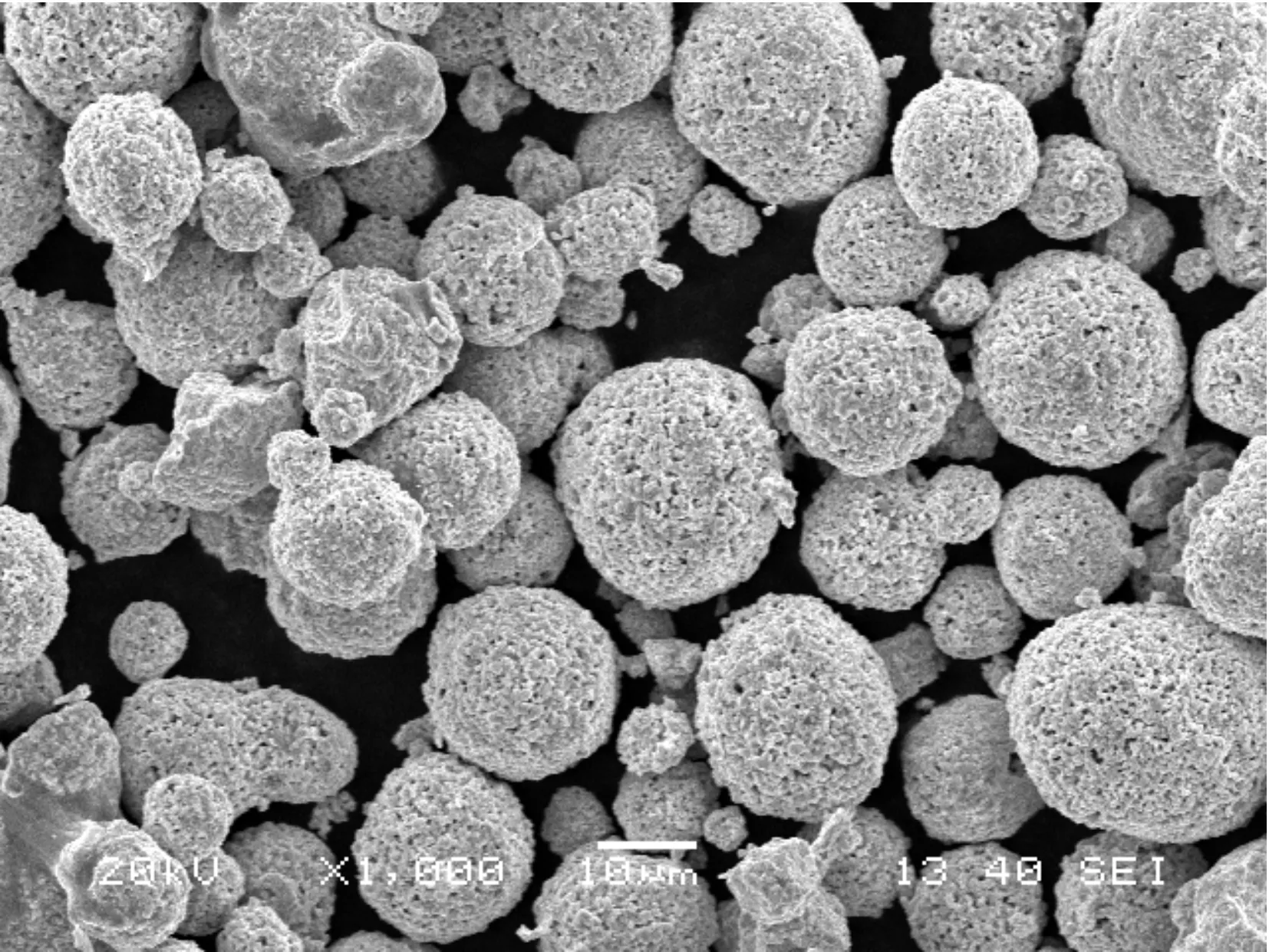

试样的基体材料为304不锈钢钢板.喷涂前用丙酮对试样表面进行清洗除油,以及喷砂处理.喷砂砂粒为24号棕刚玉,喷砂压力为0.4 MPa.WC-10Co-4Cr喷涂粉末粒度为5~30 μm,粉末成份列于表1,粉末的显微形貌如图1所示.

表1 喷涂粉末的化学组成成分Table 1 Chemical compositions of the spraying powders

图1 WC-10Co-4Cr粉末形貌图Fig.1 Micrograph of the WC-10Co-4Cr powder

1.2 方 法

内孔超音速火焰喷涂采用AK04喷枪,超音速火焰喷涂采用AK07喷枪,二者均为为美国Kermetico公司的产品.ID-HVAF喷枪的功率约为38 kW,HVAF喷枪的功率约为200 kW.超音速火焰喷涂参数列于表2.

表2 超音速火焰喷涂参数Table 2 Spray parameters of ID-HVAF and HVAF

在GP-TS2000M型万能试验机上进行杯突和结合强度的测试,杯突样品的涂层厚度为0.08~0.1 mm,样品杯突规格为76 mm×44 mm×1.3 mm,用Ф20 mm的钢球,以6 mm/min的速度向杯突板无涂层面压入10 mm的深度,压完后观察突出部分的表面情况.结合强度样品的涂层厚度为0.2 mm,按照标准ASTM C633进行结合强度的测试.涂层的耐磨性在NUS-ISO3型磨耗试验机上进行,使用320号SiC砂纸带,压力为30 N,往复速率为40次/min.砂纸轮转动一次的角度为0.9 °,转动一周样品即往复磨损400回,磨损完成一遍后用压缩空气吹干样品表面,用精度为0.1 mg的分析天平测量一次磨损失重,每个样品磨损10遍,以计算其磨损失重的平均值.

用Leica DMIRM金相显微镜和JSM5910 SEM扫描电子显微镜观察涂层组织的形貌,用D/MAX-RC型X射线衍射仪对涂层的物相成分进行表征,用MH-5D数字维氏显微硬度计测量涂层的显微硬度.

2 结果与分析

2.1 组织结构

图2为WC-10Co-4Cr涂层的形貌图.从图2可以看出,涂层组织细密、均匀,界面连续、无污染物,涂层内部无裂纹、夹杂等组织缺陷.对涂层的气孔率及硬度进行测定,ID-HVAF喷涂的WC-10Co-4Cr涂层的气孔率为0.8%,涂层显微硬度(HV0.3)平均值为1110;HVAF喷涂的涂层的气孔率为0.5%,涂层显微硬度(HV0.3)平均值为1294.由此可见,ID-HVAF制备的涂层与HVAF制备的涂层的组织结构相近,但硬度稍低.

图2 WC-10Co-4Cr涂层金相图(a)ID-HVAF喷涂;(b)HVAF喷涂Fig.2 Optical microstructure of the WC-10Co-4Cr coating

HVAF喷涂的WC-10Co-4Cr涂层不仅组织结构致密均匀,而且硬度高,耐磨、耐腐蚀性能和涂层韧性均较好,是目前广泛使用的耐磨涂层制备技术[14-15].与HVAF喷枪相比,ID-HVAF喷枪的功率低、喷距短,喷涂的WC-10Co-4Cr涂层硬度略低、孔隙率略高,涂层组织结构不如超音速火焰喷涂的好.但内孔超音速火焰喷涂的WC-10Co-4Cr涂层的组织形貌及涂层硬度已经与HVAF喷涂的WC-10Co-4Cr涂层非常接近,表明ID-HVAF喷涂的WC-10Co-4Cr涂层也具有相对优异的涂层性能.

用Spraywatch系统对喷涂粉末颗粒进行测温、测速,ID-HVAF工艺的粉末颗粒速度约500 m/s,平均温度约为1700 ℃,而HVAF工艺的粉末颗粒速度约为560 m/s,温度约1450 ℃.由此可见,ID-HVAF工艺的粉末颗粒速度比HVAF的稍低,但温度显著高于HVAF的,这是为了保证在较短的喷距情况下,粉末颗粒能达到合适的受热状态.

2.2 相分析

图3为WC-10Co-4Cr涂层的XRD能谱图.从图3可以看出:两种方法喷涂的WC-10Co-4Cr涂层都是以WC相为主;ID-HVAF制备的涂层中的W2C峰值强度相对较高,这是由于内孔喷枪的粒子温度较高,涂层脱碳相对较严重;HVAF制备的WC-10Co-4Cr涂层中除了有脱碳产生的W2C相以外,还出现少量的Co3W3C相.这是由于ID-HVAF枪体设计极为紧凑,没有HVAF那样较长的喷涂距离和加热距离,燃烧室和枪嘴都较为短小.为了使粒子能够更好的熔化,只能以增大能量密度的方式,使粒子在极短的时间内迅速熔化.这一方面能够使粉末粒子在极短时间内熔化,极大改善涂层中容易产生未熔颗粒的问题,增加涂层致密度;另一方面,熔融粒子温度较高,也会加剧脱碳现象.

图3 WC-10Co-4Cr涂层XRD能谱图Fig.3 XRD patterns for WC-10Co-4Cr coating

2.3 涂层韧性

采用压痕法测量两种涂层的断裂韧性,计算公式为[16]:

式中Kc为断裂韧性值,MPa·m1/2;P为载荷力,mN;a为半压痕对角线长,μm;c为压痕中心到裂纹间断距离,μm.测得ID-HVAF喷涂的WC-10Co-4Cr涂层的断裂韧性值为2.52 MPa·m1/2,HVAF的断裂韧性值为4.5 MPa·m1/2.

图4为喷涂WC-10Co-4Cr涂层的杯突形貌图.从图4可以看出, ID-HVAF喷涂的WC-10Co-4Cr涂层的杯突表面整体连续均匀,只有可见的龟裂,无涂层剥离现象,这说明ID-HVAF喷涂的WC-10Co-4Cr涂层韧性较好.

图4 WC-10Co-4Cr涂层的杯突形貌图(a)ID-HVAF喷涂;(b)HVAF喷涂Fig.4 Erichsen test images of the WC-10Co-4Cr coating

2.4 结合强度

图5为涂层结合强度的测试数据.从图5可以看出,ID-HVAF涂层的结合强度与HVAF的结果相近.说明ID-HVAF和HVAF喷涂的WC-10Co-4Cr涂层均具有较好结合强度.观察断口形貌可以发现,在结合强度测试过程中,断裂位置均为胶粘接的位置,涂层本身没有断裂,说明涂层内、涂层与基体的结合力均在测试数值之上,涂层的结合强度性能较好.

图5 WC-10Co-4Cr涂层结合强度比较图

Fig.5Histogram of bond strength of the WC-10Co-4Cr coating

2.5 耐磨性分析

图6为AK04-ID-HVAF内孔喷枪和AK07-HVAF超音速火焰喷涂所制备的WC-10Co-4Cr涂层的磨损失重分析图.从图6可以看出, HVAF喷涂的WC-10Co-4Cr涂层磨损量仅为ID-HVAF喷涂的WC-10Co-4Cr涂层磨损量的55.7%.ID-HVAF喷涂涂层的磨损量较大,说明其耐磨性能相对于HVAF涂层的差.这是由于ID-HVAF内孔喷涂功率较小、喷距短,粒子在喷枪焰流中的加热时间短,与HVAF相比,熔融粒子的温度较高、速度较低,涂层致密度及结合性能较低,涂层硬度也较低.

在摩擦磨损过程中,磨粒首先磨掉Co和Cr粘结相,然后使得WC颗粒脱离涂层表面,脱落的WC粒子不参与磨损.在砂带的继续磨损下,下层的WC粒子能够继续起到耐磨硬质点的作用.显微硬度和涂层致密度是造成涂层耐磨性能差别的两个主要因素.与HVAF喷涂的WC-10Co-4Cr涂层相比,ID-HVAF喷涂的WC-10Co-4Cr涂层的显微硬度较低,涂层的孔隙率较大,在摩擦磨损过程中磨损量较大,其耐磨性能较差.

图6 摩擦磨损试验磨损量比较图

Fig.6Wear weight loss of the ID-HVAF and HVAF WC-10Co-4Cr coating

目前,工件内表面喷涂采用ID-HVOF喷涂碳化钨涂层,其硬度(HV0.3)约为900~1000、孔隙率1%~3%[12].与ID-HVOF喷涂的碳化钨涂层比较,ID-HVAF喷涂的涂层硬度高、孔隙率低,耐磨性更有显著优势.

3 结 论

(1) 内孔超音速火焰喷涂的功率较低、喷涂距离较短,结构紧凑,其焰流速度较HVAF喷枪低,熔融粒子温度较HVAF喷枪高.

(2) 内孔超音速火焰喷涂WC-10Co-4Cr涂层致密均匀,孔隙率较低,呈现出和HVAF喷涂的WC-10Co-4Cr涂层组织相近似的组织结构.

(3) 内孔超音速火焰喷涂WC-10C0-4Cr涂层的涂层硬度、涂层韧性和涂层耐磨性能方面较HVAF喷涂的WC-10Co-4Cr涂层略低.

参考文献:

[1] YUMIBA N.热喷涂工业与应用趋势[J].热喷涂技术,2010(2):7-12.

[2] 周克崧.热喷涂技术替代电镀硬铬的研究进展[J].中国有色金属学报,2004,14(5):182-190.

[3] PAWLOWSKI L.The Science and engineering of thermal spray coatings[M].Beijing:China Machine Press, 2011.

[4] 吴朝军,吴晓峰,杨杰,等.热喷涂在我国航天领域的应用[C]//第十二届国际热喷涂研讨会暨第十三届全国热喷涂年会论文集.广州:中国表面工程协会,2009:114-119.

[5] 王刚,焦孟旺,李贺,等.热喷涂新技术在发动机减摩性能方面的应用和研究[J].表面技术,2014,43(1):103-108.

[6] 魏秋兰,邢亚哲.汽车发动机气缸热喷涂涂层的现状与发展[J].车用发动机,2012(10):1-5.

[7] 袁涛,屈轶,史萌,等.汽轮机超音速火焰喷涂NiCr-Cr3C2涂层[J].表面技术,2013,42(6):63-65.

[8] 刘明,王海军,韩志海,等.内孔等离子喷涂Ni45-15%Mo涂层与38CrMoAl渗氮层耐磨性研究[J ].中国表面工程,2007,20 (4):47-50.

[9] 宋进兵,代明江.热喷涂设备的发展[J ].电镀与涂饰,2009,11(28):65-69.

[10] 王海军,刘明,李绪强.内孔等离子喷涂装置与工艺研究[J].热喷涂技术,2011(3):1-5.

[11] 董晓强,张阳.等离子弧内孔喷涂在发动机气缸强化中的应用[J].焊接技术,2010,39:1-4.

[12] MATTHAUS G,HENRY J,ACKERMANN D.Further developments in internal diameter HVOF application of WC-CoCr for hard chrome replacement in critical applications such as landing gear[C]//Thermal Spray 2009. Las Vegas:International Thermal Spray Conference, 2009:722-724.

[13] ERNST F,KUBE D,NEMAK D G,et al.Corrosion resistant coatings for cylinder bore applications in passenger car engines[C] //Thermal Spray 2014.Barcelona:International Thermal Spray Conference, 2014:75-78.

[14] BOBZIN K,KOPP N,WARDA T,et al.Investigation and characterization of HVAF WC-Co-Cr coatings and comparison to galvanic hard chrome coatings[C] //Thermal Spray 2013. Busan:International Thermal Spray Conference. 2013:389-394.

[15] LYPHOUT C.Tungsten carbide deposition processes for hard chrome alternative:preliminary study of HVAF vs HVOF thermal spray processes[C] //Thermal Spray 2013.Busan:International Thermal Spray Conference. 2013:506-511.

[16] 邓春明,韩淘,刘敏,等.低温超音速火焰喷涂WC-10Co4Cr涂层的显微结构和性能[J].材料研究与应用.2013,7(4):223-228.