间接空气冷凝扩展表面换热器结构优化

安恩科,张浏骏,冯 祥

(上海同济大学 机械与能源工程学院 上海 201804)

受益于节能环保以及振兴我国装备制造业的政策支持,间接空冷系统市场前景广阔,它采用空气冷却,由喷射式或表面式凝汽器、空冷散热器和自然通风空冷塔构成,节水性能显著,适合我国缺水而煤炭资源丰富的三北地区,特别适合大型的火力电站。另一方面,空冷机组在运行的过程中也受到诸多因素的制约,如现场风向风速作用、环境温度、及周边障碍物的影响;直接空冷系统中的热风再循环现象;空冷凝汽管束表面积灰等。因此,空冷设备在用材经济的原则下,需要通过肋片表面强化、管内侧强化、管片紧贴等多方面综合研究,尽可能提高其工作效率。

在空冷换热器中,空气侧的换热系数比管内流体的换热系数低,近年来,人们研究了不少对换热器翅片强化传热的方法,其中对换热器翅片进行开缝就是一种强化空气侧传热的有效方法。这是因为沿流动方向上翅片的边界层厚度是增加的,从而导致换热系数沿流动方向减小。在翅片上开缝可以破坏翅片上的边界层,减小边界层的厚度。针对各种开缝形式翅片管外空气流动传热特性,C.T.Hsieh等[1]对3D百叶窗翅片管换热器百叶窗倾角对传热与流动的影响进行了分析。钱力等[2]对X型开缝翅片的流动与传热性能进行数值模拟,并把计算结果与平片和开缝翅片的计算结果进行了比较。何纬峰等[3]应用计算流体力学(CFD)方法,对不同迎面风速下单排及双排翅片管换热器的阻力特性进行了数值模拟。杨立军等[4]利用对流换热的综合性能评价标准,对6种翅片管束的流动传热性能进行了比较。李惠珍等[5]对2排X型双向开缝翅片管换热器空气侧的传热及阻力性能进行了实验研究。

从已有的文献来看,研究主要集中在对不同开缝类型的翅片进行对比分析,但对开缝翅片自身结构变化对其表面特性影响的研究却很少,本文以电站间冷系统桥型开缝铝翅片为对象,通过改变管径大小,翅片板厚度,单双面开桥三种不同的自身结构,利用计算流体动力学软件FLUENT对其进行了数值模拟,分析了管外空气侧流动特性,进而得出迎面风速与换热及阻力特性的分布规律,为空冷散热器选型以及间接空冷系统的设计和运行提供参考。

1 物理模型和运行参数

本文研究对象是矩形开槽套片式铝翅片管束,即在平直翅片表面制出许多桥形槽缝,结构示意及单、双桥俯视图如图1所示。

矩形开槽套片式铝翅片3种结构尺寸分别如表1所示。

2 数值求解

2.1 网格划分

由于翅片开缝比较复杂,采用分块划分、局部细化等方法,在进出口区域,基管处存在弯曲程度较大的部分,采用适应性较好的非结构网格进行划分,而在空气流经翅片的区域采用结构化网格进行划分,在管壁面及翅片表面附近采用边界层网格划分,网格较为密集;远离壁面及翅片面的流体区域,则采用较为稀疏的网格,以达到节省计算时间,提高计算精度的目的。通过对翅片段非结构化网格不断加密,检验计算结果的网格无关性[6]。

图1 结构示意图和单、双桥俯视图

表1 换热器结构尺寸

table 1 heat exchanger size

结构1结构2结构3翅片和管束材料铝1050A铝1050A铝1050A翅片外形(长*宽*厚)(mm)1200×136×0.51200×136×0.31200×136×0.3管径(mm)ϕ24×0.8 ϕ26×0.8ϕ24×0.8 ϕ26×0.8ϕ24×0.6 ϕ26×0.6 翅片厚度(mm)0.50.30.3翅片间距(mm)444管间距(S1)(mm)686868管间距(S2)(mm)343434槽缝宽(mm)2.52.52.5槽缝净高(mm)1.31.51.5槽缝间距(mm)4.04.04.0管内水温(℃)454545

翅片管束采用叉排布置,考虑其结构的对称性,在空气流动方向为四排管,计算区域取周期性通道。为防止入口段影响以及避免出口边界有回流现象,将计算区域在入口边界和出口边界处进行适当的延长。

2.2 边界条件

入口设置为速度进口,在整个截面上来流空气的速度均匀分布,温度均匀分布,来流空气温度为15~35℃;出口边界没有回流发生,设为压力出口条件;翅片采用自身导热和表面对流换热的耦合方式;由于管内流体温升较小,因此,将圆管内壁面设为等温条件,壁面速度为0;其余表面均设置为对称边界。

2.3 数学模型和数据处理

对模型计算做如下假设:

(1)入口处空气速度、温度均匀分布,流动与换热的过程是稳态的;

(2)空气流动满足Boussinesq假设;

(3)不考虑圆基管与翅片的辐射换热,忽略基管与翅片之间的接触热阻,认为翅片根部温度与管外壁面温度相同;

(4)在不同温度下,空气密度不同,但就某一个计算工况而言,可以假定空气密度不变,认为空气是不可压缩气体,空气的比热容为定值;

(5)翅片材料的导热系数为常数。

铝翅片管束以肋壁侧面积为基准的传热系数由下式计算:

其中,β为肋化系数,A2为管外换热面积,h1为管内表面的对流换热系数,h2为管外表面的对流换热系数,d为管的当量直径,δ为管壁厚度。

3 计算结果及比较

3.1 翅片管换热器结构1传热系数和阻力与空气速度之间关系

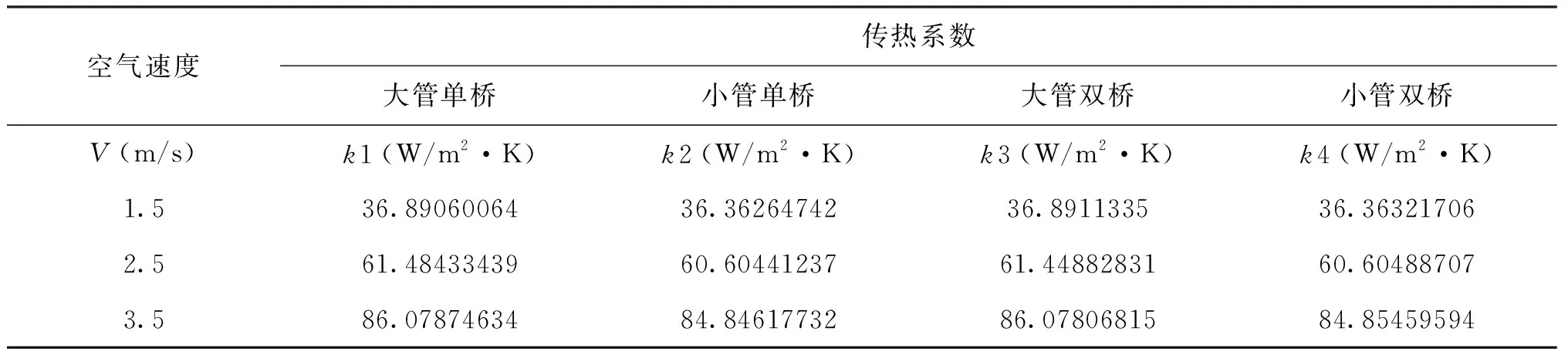

对于换热器结构1模型的传热系数与雷诺数的关系汇总如表2所示。

从表2可以看出,采用大管径时,翅片双桥的传热系数比单桥的传热系数相对变化为-5.775×10-4~1.444×10-5,采用小管径时,翅片双桥的传热系数比单桥的传热系数的相对变化为1.567×10-5~9.922×10-5,采用单桥时,大管径的传热系数比小管径的传热系数相对增大1.431%~1.452%,采用双桥时,大管径的传热系数比小管径的传热系数相对增大1.373%~1.431%。

表2 结构1传热系数比较

Table 2 heat transfer coefficient Comparison of structure 1

空气速度传热系数大管单桥小管单桥大管双桥小管双桥V(m/s)k1(W/m2·K)k2(W/m2·K)k3(W/m2·K)k4(W/m2·K)1.536.8906006436.3626474236.891133536.363217062.561.4843343960.6044123761.4488283160.604887073.586.0787463484.8461773286.0780681584.85459594

表3 结构1空气侧阻力比较

Table 3 Air-side resistance Comparison of structure 1

空气速度空气侧阻力大管单桥小管单桥大管双桥小管双桥V(m/s)ΔP1(Pa)ΔP2(Pa)ΔP3(Pa)ΔP4(Pa)1.516.2596716.54409816.771916.263322.544.62220842.73430345.97255344.6141093.586.80811383.24008289.4518286.826866

表4 结构2传热系数比较

Table 4 heat transfer coefficient Comparison of structure 2

空气速度空气侧换热系数大管单桥小管单桥大管双桥小管双桥V(m/s)h1(W/m2·K)h2(W/m2·K)h3(W/m2·K)h4(W/m2·K)1.536.823211536.296989936.824017436.29674692.561.3720191760.4947806761.3723291360.494476933.585.9216947284.6926929385.923575284.6922677

对于换热器结构1模型的空气侧阻力与雷诺数的关系汇总如表3所示。

从表3可以看出,采用大管径时,双桥翅片管的阻力比单桥的阻力相对增大1.377%~3.045%,采用小管径时,双桥翅片管的阻力比单桥的阻力相对增大0.02245%~4.309%,采用单桥时,大管径的阻力比小管径的阻力相对增大1.719%~4.231%,采用双桥时,大管径的阻力比小管径的阻力相对增大2.934%~3.032%。

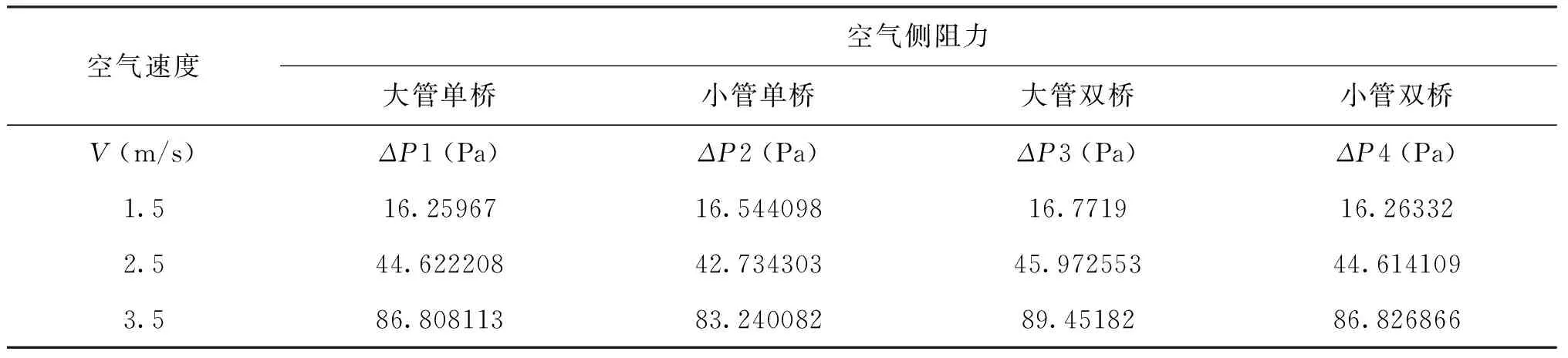

3.2 翅片管换热器结构2传热系数和阻力与雷诺数(空气速度)之间关系

对于换热器结构2模型的传热系数与雷诺数的关系汇总如表4所示。

从表4可以看出,采用大管径时,翅片双桥的传热系数比单桥的传热系数相对变化为5.051×10-6~2.189×10-5,采用小管径时,翅片双桥的传热系数比单桥的传热系数相对变化为

-6.695×10-6~-5.021×10-6,采用单桥时,大管径的传热系数比小管径的传热系数相对增大1.434%~1.451%,采用双桥时,大管径的传热系数比小管径的传热系数相对增大1.430%~1.433%。

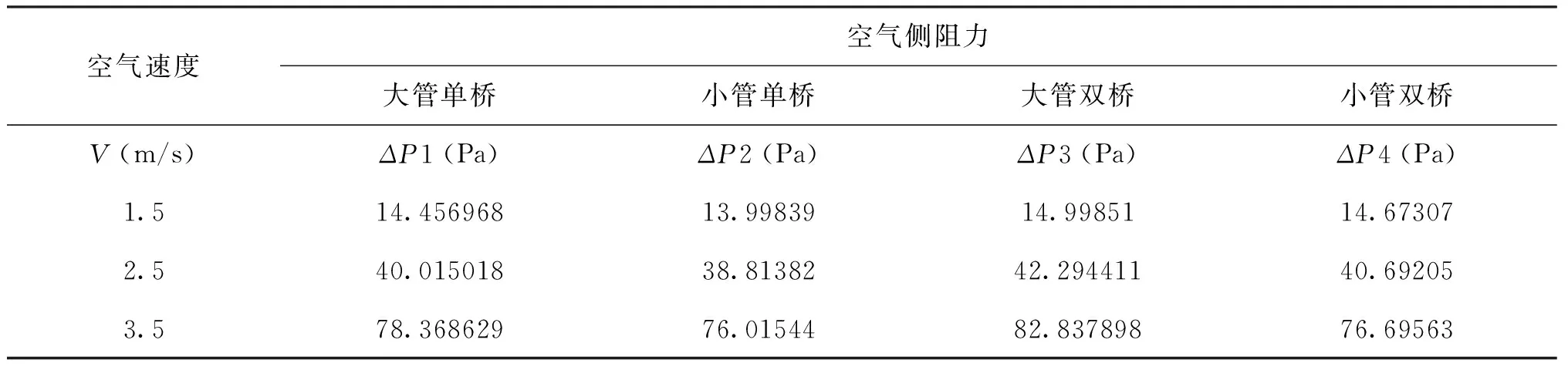

对于换热器结构2模型的空气侧阻力与雷诺数的关系汇总如表5所示。

表5 结构2空气侧阻力比较

Table 5 Air-side resistance Comparison of structure 2

空气速度空气侧阻力大管单桥小管单桥大管双桥小管双桥V(m/s)ΔP1(Pa)ΔP2(Pa)ΔP3(Pa)ΔP4(Pa)1.514.45696813.9983914.9985114.673072.540.01501838.8138242.29441140.692053.578.36862976.0154482.83789876.69563

从表5可以看出,采用大管径时,双桥翅片管的阻力比单桥的阻力相对增大3.746%~5.703%,采用小管径时,双桥翅片管的阻力比单桥的阻力相对增大0.894%~4.839%,采用单桥时,大管径的阻力比小管径的阻力相对增大3.001%~3.172%,采用双桥时,大管径的阻力比小管径的阻力相对增大2.170%~7.415%。

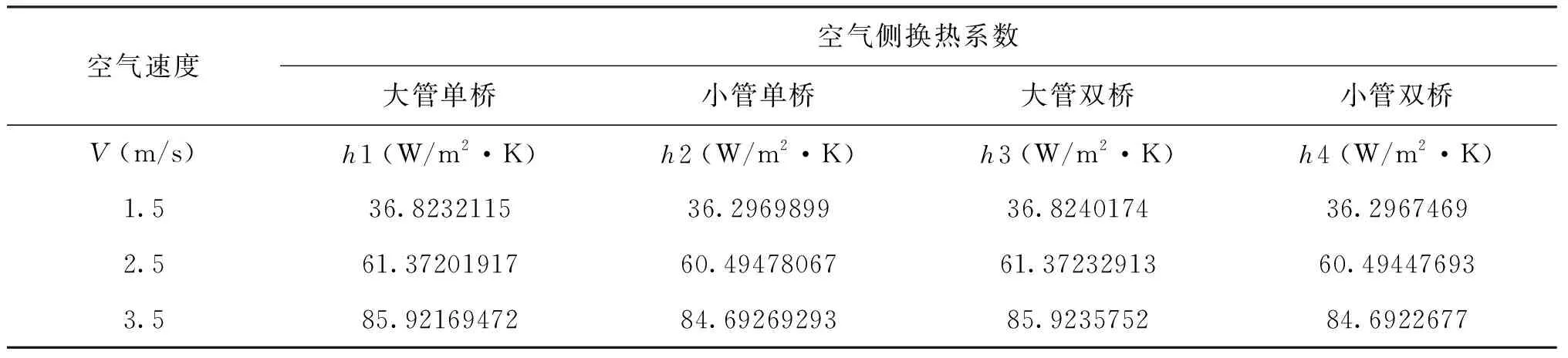

3.3 翅片管换热器结构3换热系数和阻力与雷诺数(空气速度)之间关系

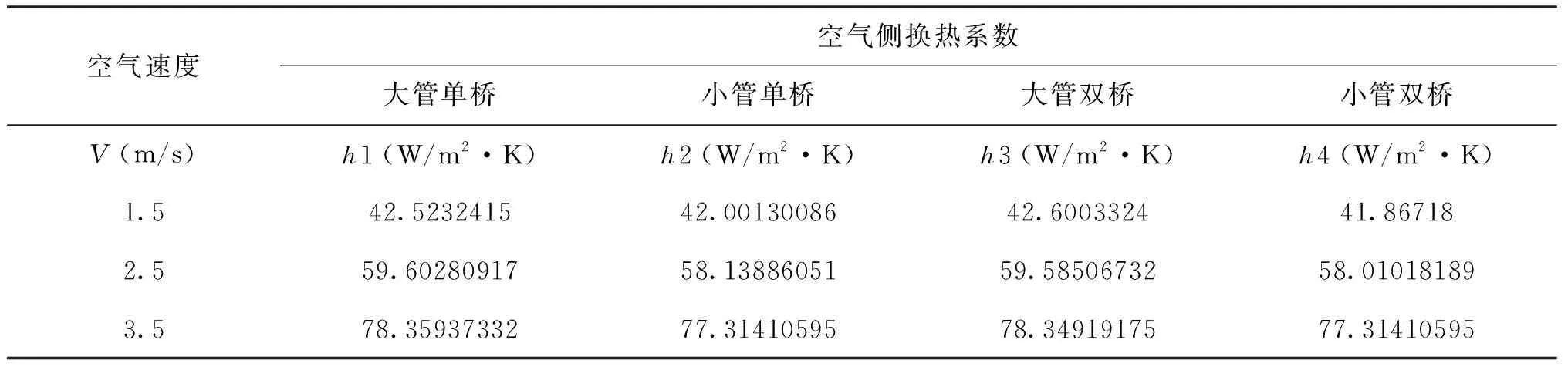

对于换热器结构3模型的传热系数与雷诺数的关系汇总如表6所示。

从表6可以看出,采用大管径时,翅片双桥的传热系数比单桥的传热系数相对变化为-2.977×10-4~1.813×10-3,采用小管径时,翅片双桥的传热系数比单桥的传热系数相对变化为-3.193×10-3~0,采用单桥时,大管径的传热系数比小管径的传热系数相对增大1.227%~2.456%,采用双桥时,大管径的传热系数比小管径的传热系数相对增大1.321%~2.643%。

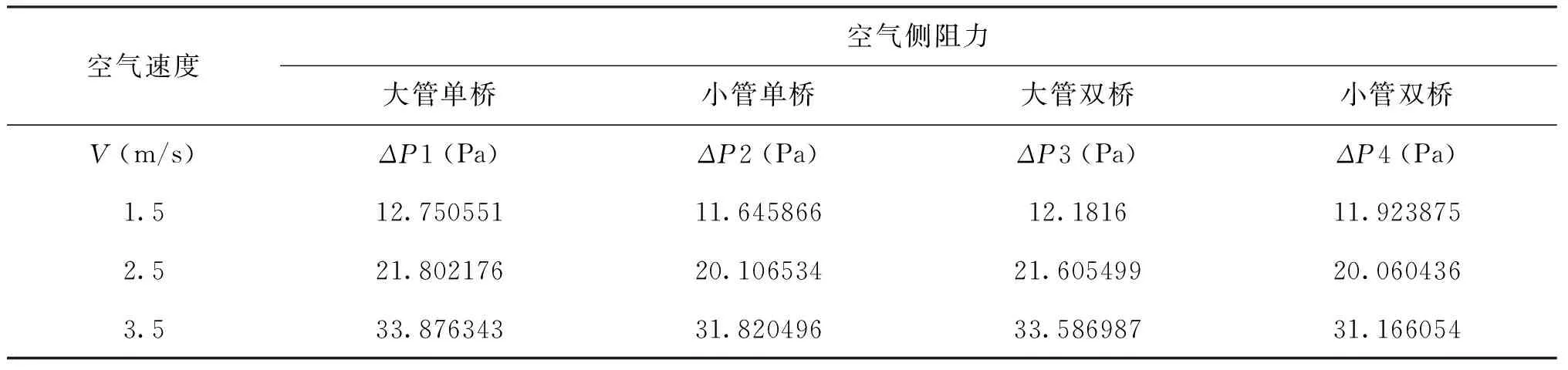

对于换热器结构3模型的空气侧阻力与雷诺数的关系汇总如表7所示。

表6 结构3传热系数比较

Table 6 heat transfer coefficient Comparison of structure 3

空气速度空气侧换热系数大管单桥小管单桥大管双桥小管双桥V(m/s)h1(W/m2·K)h2(W/m2·K)h3(W/m2·K)h4(W/m2·K)1.542.523241542.0013008642.600332441.867182.559.6028091758.1388605159.5850673258.010181893.578.3593733277.3141059578.3491917577.31410595

表7 结构3空气侧阻力比较

Table 7 Air-side resistance Comparison of structure 2

空气速度空气侧阻力大管单桥小管单桥大管双桥小管双桥V(m/s)ΔP1(Pa)ΔP2(Pa)ΔP3(Pa)ΔP4(Pa)1.512.75055111.64586612.181611.9238752.521.80217620.10653421.60549920.0604363.533.87634331.82049633.58698731.166054

从表7可以看出,采用大管径时,双桥翅片管的阻力比单桥的阻力相对变化为-4.462%~-0.8542%,采用小管径时,双桥翅片管的阻力比单桥的阻力相对变化为-2.057%~2.387%,采用单桥时,大管径的阻力比小管径的阻力相对增大6.069%~8.664%,采用双桥时,大管径的阻力比小管径的阻力相对增大2.116%~7.208%。

4 结论

本文从翅片换热特性和阻力特性两个方面通过改变管径大小,翅片板厚度,单双面开桥三种不同的自身结构铝翅分析比较发现:

(1)当管径相同时,单桥翅片管与双桥翅片管的换热面积基本相同,传热系数基本相同(小于0.2%),双桥的阻力比单桥的阻力略大(小于6%)。

(2)采用单桥翅片管时,大管的传热系数比小管的传热系数略大(小于3%),阻力也相应增大(9%)。

(3)采用双桥翅片管时,大管的传热系数比小管的传热系数略大(小于3%),阻力也相应增大(小于8%)。

(4)翅片从0.3减为0.27时,传热系数基本相同(小于0.3%),阻力减小8%~19%。

(5)综上所述,双桥与单桥结构传热系数基本相同,而阻力有所增大;大管时传热系数变化小于5%,而阻力增大接近10%;翅片减薄时,传热系数不变,而阻力减小明显。

[1] Hsieh C T,Jang J Y.3-D thermal-hydraulic analysis forlouver fin heat exchangers with variable louver angle[J].Appl Thermal Eng,2006,26(14/15):1629

[2] 钱力,吴学红,吕彦力. X型开缝翅片传热与流动性能的数值模拟[J].郑州轻工业学院学报,2011,26(4):45-49

[3] 何纬峰,戴义平.空冷凝汽器翅片管换热器阻力特性数值研究[J].热力透平,2012,41(3):196-200

[4] 杨立军,贾思宁,卜永东,等.电站间冷系统空冷散热器翅片管束流动传热性能的数值研究[J].中国电机工程学报,2012,32(32):50-57

[5] 李惠珍,屈治国,程永攀,等.开缝翅片流动和传热性能的实验研究及数值模拟[J].西安交通大学学报,2005,39(2):229-233

[6] 文键,李亚梅,王斯民,等.板翅式换热器平直翅片表面流动及传热特性[J].化学工程,2012,40(10):25-29

[7] 陶文铨.数值传热学(第二版)[M].西安:西安交通大学出版社,2001

[8] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006