机械增压器旁通阀控制方式与油耗及试验研究

尹紫恒

(上海交通大学)

与涡轮增压器的发动机系统布置有所不同,机械增压器在发动机上的系统布置一般采用节气门前置的设计。机械增压器能够在低于大气压时工作,这样当发动机部分负荷时,节气门半开进气处于低压情况,流经机械增压器的流量减少,因而大大减少了对功率的损耗。这种布置是对于瞬时响应和增压器功率减小到最少来说时最好的结构。

图1 典型上游布置机械增压系统的构造

旁通阀则将增压中冷后与增压器进口处连接起来,根据发动机的扭矩需要调节机械增压器的压比和流量。在低速和低负荷工况时,旁通阀门仍然是打开的。这样就能保证增压器的增压比较小,消耗的能量最少。保持旁通阀打开,可以将燃油消耗降到最低。

1 旁通阀的控制方式与油耗

机械增压器主要采用两种旁通阀,电子旁通阀和真空旁通阀,分别如图2(a)和(b)所示。真空旁通阀多用在汽油机上,在节气门半开状态下,利用进气岐管真空度推开旁通阀。在进气阀全开状态下,它也可以加装一个压力孔利用增压压力打开旁通阀,用来限定在进气阀全开情况下的最大增压比。电子旁通阀和电子节气门类似,且旁通阀失效时将打开,避免对增压器造成伤害。电子旁通阀将由ECU进行精确控制,且只有在机械增压器进气压力接近环境压力时才开始关闭。

图2 电子旁通阀和真空旁通阀

真空旁通阀里面是一个膜片弹簧,发动机节气门后面产生的真空度对膜片产生吸力,克服弹簧力使蝶阀产生动作。其开启行程和真空度的对应关系如图3所示,在负25Kpa时开始关闭,在-10Kpa时全部关闭。

图3 真空旁通阀压力-行程曲线

由于真空控制旁通阀固有的依靠节气门后真空打开旁通阀的驱动模式,导致增压系统在全部的部分负荷下,机械增压器的进气口都处于负压的环境,因而在期望的压比 (增压器出口:环境压力)和增压器工作压比 (增压器出口:增压器进口)之间有一个偏差,具体的说就是增压器总是工作在比期望压比高的条件下,根据膜片弹簧的开启条件,压比一般要高0.2左右。而机械增压器的输入功率由压比和转速绝对,压比高导致增压器消耗功率增大。而电子控制旁通阀由ECU控制和驱动,可以根据实际的流量和压比需要,精确地控制旁通阀的开度,因此可以降低增压器在部分负荷下的输入功率,从而降低部分负荷下的燃油消耗。

图4 真空旁通阀和电子旁通阀压比差异

2 发动机试验研究

为了实际了解真空旁通阀和电子旁通阀控制方式对发动机油耗的影响和定量的分析,进行了实际发动机是试验研究。本实验所用发动机为美国通用GM LSJ 2.0L直列4缸汽油发动机,安装有Eaton第五代M62机械增压器,匹配了真空控制的旁通阀。图5为发动机的外观视图。

图5 实验用GM LSJ2.0L发动机

发动机主要参数见下表:

表1 发动机主要参数

2.1 原机万有特性实验

获取万有特性的实验方法主要有两种。一种称为等分扭矩法,其过程为在某一固定转速下,在某一较低扭矩值和根据外特性测得的该转速最大扭矩之间等分几个扭矩点,分别测量在这几个扭矩点的燃油消耗率;另一种是等分进气压力法,即将最大进气歧管绝对压力等分几个点,分别测量在这几个压力点的燃油消耗率。因为扭矩和进气歧管压力均可表征发动机的负荷,因此这两种方法是等同的。等分扭矩法在国内是一种主流的万有特性试验方法。但由于本试验需要研究的是旁通阀在不同进气歧管压力下的开度优化控制策略,因此相对而言等分进气歧管绝对压力显得更合适一些,因此,进行了等分进气压力法的万有特性试验。

由在进气歧管压力为60kPa以下时,增压器旁通阀均为全开状态;在160kPa以上时,旁通阀为全闭状态。因此在等分压力的时候我们便可以分别以60kPa和160kPa为上下界点,每个20kPa测量一次,这样便使得工作量有所减少而不影响实验结果。本次实验所测量的转速点分别为1000rpm、2000rpm、3000rpm、4000rpm、4400rpm、5000rpm、5600rpm、6000rpm、6400rpm。高速范围内所测转速的间隔较小。

为了保证进气歧管压力保持在一个相对恒定的值,就必须不断调整节气门开度或者扭矩。实验获得的发动机等分进气歧管压力燃油消耗率万有特性曲线如图6所示。

图6 原机万有特性曲线 (等分进气歧管压力)

2.2 更改旁通阀的控制方法

为了实现旁通阀的手动精确控制,首先应该将真空控制阀取下,或将其取真空度的管子拔下,使其不能工作。其次,安装设计好的旁通阀外部连线装置,将其焊接在原机旁通阀的外部。外部连线装置的圆心焊接在原机旁通阀的旋转中心轴线上,可以和旁通阀实现同轴旋转。

控制端我们采用了旁通阀驱动单元,其基本原理就是根据电压值的不同,可以操控旁通阀执行器摇臂摆动不同的角度。旋动旋钮即可以实现电压值的改变。

图7 旁通阀手动控制示意图

旁通阀驱动单元通过电路连接到安置在台架上的旁通阀执行器,控制系统如图7所示。旁通阀执行器根据驱动单元所发出的电压信号的不同,可以控制摇臂摆动不同的角度。电压增大,旁通阀执行器的摇臂向一个方向摆动,则拉动旁通阀开启一定角度;电压减小,旁通阀执行器摇臂向另一个方向摆动,则旁通阀在自身蝶阀弹簧的作用下复位一定角度,直到旁通阀全关。

本实验通过调整旁通阀驱动单元内部电阻值以及连线的长度,使得在0V时对应旁通阀全闭的状态即0°,4V时对应旁通阀全开的状态即90°。也就是说旁通阀驱动单元的指示表中一小格代表的旁通阀开度为4.5°,这中对应关系的确定是获得较为准确的旁通阀开度值的基础。实验过程中,通过读出驱动单元指示表中的读数,便可以推算得到旁通阀的开度。

2.3 基于最低燃油消耗率的旁通阀开度标定实验

旁通阀开度标定实验的目的是寻找在某一转速和负荷下最低燃油消耗率。本实验是以等分进气歧管压力万有特性实验为基础,将发动机运行状态调至相同转速和进气歧管压力 (MAP),以所记录的原机旁通阀开度为中心,向增加开度和减小开度两个方向上分别调节旁通阀的开度,测量并记录发动机的燃油消耗率。在一定的转速和负荷下会记录一组因旁通阀开度不同而不同的燃油消耗率值,从中找出一个最小值。实验过程可由图12简单表示。

图8 旁通阀开度标定过程

实验所测的转速范围为1000rpm到6400rpm,在低转速区域转速点的间隔为1000rpm,在中高转速区域由于靠近最大扭矩点,所以间隔划分得较小。实验过程中为了保证进气歧管压力 (MAP)基本不变,需要不断调节发动机节气门的开度。

改变了旁通阀开度,发动机燃油消耗率就发生了改变。在同转速同负荷的情况下,改变一组旁通阀开度值,从中可找到一个燃油消耗率的最小值。该最小值所对应的旁通阀开度,就是增压器旁通阀的优化开度。结果如图9所示。图中黑色数据为原机旁通阀开度,红色数值即为可以取得最低燃油消耗率的增压器旁通阀开度。通过比较可以发现,所获得的优化开度均大于原机通过真空控制阀自动控制的开度。

图9 旁通阀的优化开度

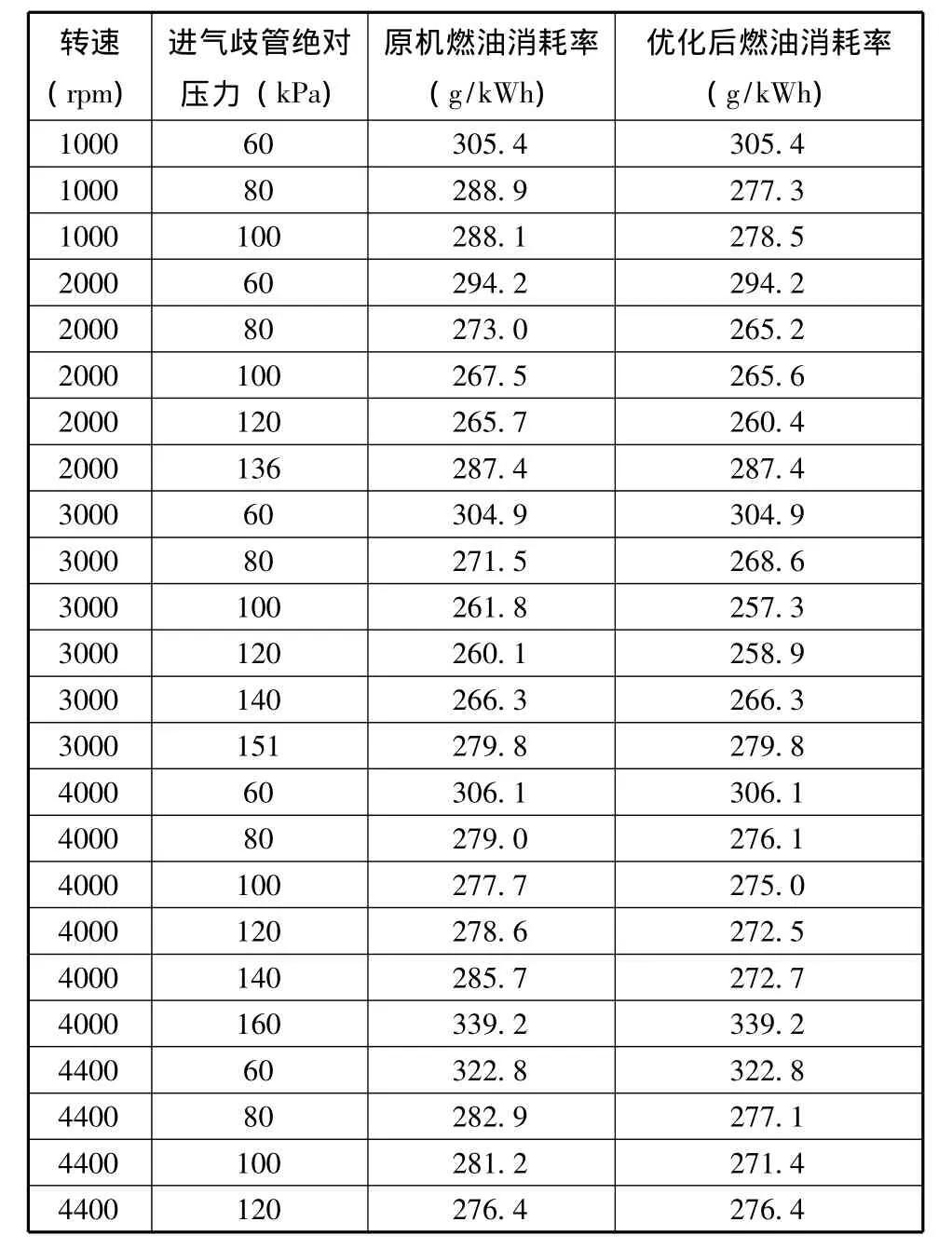

实验完成后将所测量的燃油消耗率和原机进行对比,数据如表2所示。

表2 燃油消耗率对比

转速(rpm)优化后燃油消耗率(g/kWh)4400 140 296.8 296.84400 160 301.2 301.25000 60 336.8 336.85000 80 294.8 289.55000 100 300.6 290.45000 120 301.5 293.75000 140 305.3 292.55000 160 311.1 311.15600 60 354.5 354.55600 80 302.5 299.15600 100 304.8 296.45600 120 327.6 320.55600 140 329.3 318.45600 160 313.2 313.26000 60 372.4 372.46000 80 315.2 311.16000 100 327.7 323.06000 120 328.6 316.96000 140 336.8 327.16000 160 327.9 327.96400 60 389.9 389.96400 80 366.7 355.76400 100 353.0 345.66400 120 359.5 335.76400 140 368.5 352.16400 160 388.7 388.7进气歧管绝对压力(kPa)原机燃油消耗率(g/kWh)

通过对比可以发现,优化旁通阀开度后,部分负荷下燃油消耗率较明显地降低。尤其在低速和高速时效果比较明显。在1000转MAP 80Mpa时,节油11.6g/Kwh,节油率4.02%;在6400转时MAP 120Mpa时,节油23.8g/kwh,节油率6.62%。最低燃油消耗率由原机的260.1g/kWh下降为257.3g/kWh,节油率为1.42%。为了更明显地体现出这种变化,将优化旁通阀开度后所获得的最低燃油消耗率绘制成万有特性曲线,和原机等分进气歧管压力万有特性曲线对比,结果如图10所示。)图中黑色曲线为原机等分进气歧管压力万有特性曲线,红色曲线为在旁通阀优化开度下获得的万有特性曲线。由图可见,优化旁通阀开度后,低油耗区域 (260g/kWh)面积大幅度增加,且低油耗的转速范围也增大。表3列举了较低的燃油消耗率 (280g/kWh以下),相同的等燃油消耗率曲线在原机状态下的转速和进气歧管压力(MAP)的范围与优化后的等燃油消耗率曲线的对比。通过对比,这种变化更加明显得显示了出来。

图10 万有特性对比

表3 等燃油消耗率曲线范围比较

由此可以说明优化增压器旁通阀开度,可以较大程度降低发动机的燃油消耗率,提高燃油经济性。这可以为制定电子控制旁通阀开启策略提供标定参考依据。

3 总结

本文论述了机械增压系统的两种旁通阀控制方式及其对燃油经济型的影响,并进行了实际发动机的试验验证。通过旁通阀开度标定实验我们发现优化后的旁通阀开度可以使发动机燃油消耗率较大幅度降低,在低速时,最大节油率4.02%;在高速时,最大节油率6.62%。而在中间转速时的最低燃油消耗率由原机的260.1g/kWh下降为257.3g/kWh,节油率为1.42%。而且优化旁通阀开度使得发动机在更大的转速范围内处于低油耗区域。因此应当更改增压器旁通阀的控制方法,由原来的通过真空控制阀控制改为和真空度无关的电子控制。本实验所测量的数据可以为指定电控旁通阀策略提供参考。

〔1〕Engine and Dynamometer Testing Guide for Eaton Superchargers,Eaton Supercharger Engineering,2009,1

〔2〕Mike Lau,Daniel R.Ouwenga,Development Potentials for Superchargers,ATZ 2011,11,32-37

〔3〕钱人一.汽油机的机械增压 (一)〔J〕.汽车与配件.2003(37):24-25

〔4〕钱人一.汽油机的机械增压 (二)〔J〕汽车与配件.2003(38):26-28