红星路南延线道路工程顶管暗挖施工技术

邵 珠 玉, 张 文 选

(中国水利水电第七工程局有限公司 第一分局,四川 彭山 620860)

1 工程概述

顶管施工是继盾构施工之后发展起来的地下管道施工方法,是一种不放坡开挖或少放坡开挖的管道埋设施工技术,除工作井、接收井外,不进行明挖施工,并且能够穿越公路、铁道、河川、地面建筑物、地下构筑物以及各种地下管线等。顶管施工是在工作坑内借助于主顶油缸及管道间、中继间等推力,克服管道与周围土壤的摩擦力,把工具管或掘进机按管道设计的坡度从工作井内穿过土层一直推到接收井内吊起,与此同时,把紧随工具管或掘进机后的管道埋设在两井之间,以期实现非开挖敷设地下管道的施工方法。

红星路南延线道路工程中的顶管工程位于K0+185~K0+261,西侧污水管Ww-5~Ww-6段,全长76.72 m,污水管道由北向南穿越现有海昌北路洗瓦堰混凝土框架涵,管道埋深8~9 m,材料使用直径为800 mm的“F”型钢筋混凝土钢承口顶管专用管道(每节长度2 m)。检查井Ww-5处污水管设计管内底标高为464.836 m,检查井Ww-6处污水管设计管内底标高为464.683 m。该工程施工时段为2012年6月4日~7月18日,共计35 d。

2 管道顶进施工技术

2.1 施工流程

顶管施工工艺流程:施工前准备→测量放线→顶坑施工→顶管设备安装及进洞准备→开挖土石、吊放、渣土外运→油缸推进、顶铁吊装→测量控制纠偏→下一节管道吊装就位→管道贯通→管道注浆→检查井砌筑→闭水试验→井坑回填、清场。

2.2 顶坑施工

顶坑设置在顶管管道两侧,由低向高顶进,顶进侧井坑为工作井,另一侧井坑为接收井,本段顶管施工两侧为设计的Ww-5、Ww-6污水检查井,因此,考虑施工工艺,分别把Ww-5、Ww-6污水检查井的基坑作为顶坑。根据检查井尺寸和顶坑的需求,工作井和接收井底部均为5 m×5 m正方形操作面,基坑边坡开挖采用放坡形式,坡率取1∶1。

2.3 后背墙的设计与安装

后背墙是千斤顶的支承结构,根据地质情况,采用装备式后背墙,该后背墙构造如下:

贴土壁垂直浇筑一层薄壁混凝土,混凝土采用C30混凝土现浇,宽4 m,高3.5 m,厚0.5 m,其中基坑基础以下埋深0.5 m。贴混凝土墙横放一层25 cm×25 cm的方木,方木前立放4~8根I40工字钢,设在千斤顶作用点的位置。

为确保后座在顶进过程中的安全,后座的反力或土抗力R应为总顶进力的1.2~1.6倍,反力R可采用下面的公式计算:

式中R为总推力之反力,kN;α为系数,α一般为1.5~2.5,该工程取最小值1.5;B为后座墙的宽度,m,取4 m;γ为土的容重,kN/m3,根据地勘资料,取最小值18 kN/m3;H为后座墙的高度,m,本工程取3.5 m高;Kp为被动土压系数;本段原土为粘质土,取2.04;c为土的内聚力,kPa,根据地勘资料,取最小值3;h为基坑底部到后座墙顶部土体的高度,m;本工程取3 m。

经计算,反力R=4 173 kN,约合425 t。

主顶力计算:

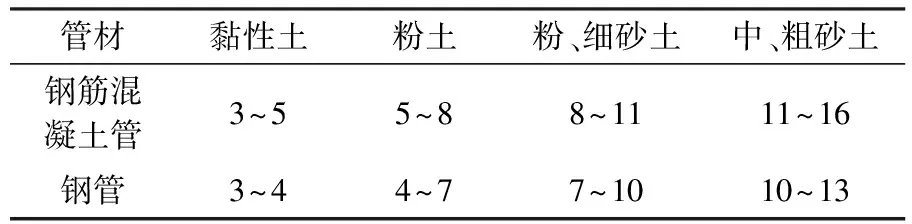

顶进力计算公式:Fp=πDoLfk+NF

式中Fp为顶进力,kN;Do为管道的外径,m,该工程采用D800混凝土管外径:0.94 m;L为管道设计顶进长度,m,本工程顶进长度为78 m;fk为管道外壁与土的单位面积平均摩擦阻力,kN/ m2,通过试验确定。对于采用触变泥浆减阻技术的按表1选用,本工程取11 kN/m2;NF为顶管机迎面阻力,人工挖掘:NF=π(Dg-t)tR1;Dg为顶管机外径,m,本工程选1.036 m;t为前端工具管刃角厚度,m,本工程选0.1 m;R1为挤压阻力,取300~500 kN/ m2,本处选最大值500 kN/ m2。

经计算,顶进力Fp=2 680 kN,约等于273.2 t。

后座的反力或土抗力R应为总顶进力Fp的1.2~1.6倍,经过以上计算,反力R=425 t>Fp×1.2=327.8 t(总顶进力),后背墙的设计满足顶管施工要求。

表1 采用触变泥浆的管外壁单位面积平均摩擦阻力表

2.4 主顶设备的安装

千斤顶动力由油泵提供。千斤顶后端用方木和分压环将反力均匀作用于后背墙,前端顶进分压环,顶铁将顶力传至管节。分压环制作具有足够的刚性,与管端面接触相对平整,无变形。千斤顶的安装要求位于中线两侧且两边等距,千斤顶坡度符合设计坡度。主顶油泵车安装到位后,需对油泵车进行调试,调试完成后,用高压油管与主顶千斤顶连接,并对主顶千斤顶进行调试,如发现问题,及时进行调换或检修。

千斤顶安装注意事项:(1)千斤顶宜固定在支架上,并与管道中心的垂线对称,其合力的作用点应在管道中心的垂直线上;(2)顶铁应有足够的刚度,千斤顶、顶铁与管端的接触面均为自由接触,为防止顶铁受力不均匀而造成伤害事故,应在顶铁上设锁定装置。

2.5 导轨的安装施工

导轨安装是顶管施工中的一项重要工作,其安装的准确与否直接影响管子的顶进质量,导轨材料选用18 kg/m的轻型钢轨,导轨内距按下式计算:

式中A为导轨内距,m;D为顶管内径,m;e为顶管壁厚,m;i为导轨高,m;f为管外壁与基础面垂直间距为0.01~0.03 m。

导轨安装前,首先由测量人员在基坑底板标定出管道中心线,并用水准仪将高程引测至边壁上,导轨吊装到位后,再测导轨位置、坡比,调校合格后,使用道钉将导轨固定在方木基础的轨枕上。

2.6 管道顶进施工

管道顶进过程中,每顶进30~50 cm,对中心线及高程测量一次,并做好相应的顶进记录(包含顶力大小、顶进速度、顶进长度等)。如果发生管道偏离轴线的情况,及时进行管道纠偏。本工程采用支顶法进行纠偏,即采用支柱或50~100 kN的千斤顶在管前设支撑,斜支于管内顶端,边顶进,管节随之被支顶起来,平行找顺,逐步调正(图1)。

图1 顶管人工挖掘施工示意图

2.7 管道接口的处理

管节接口由混凝土管钢套企口环、橡胶止水带和软木衬垫组成。第一节管道顶进施工完成后,收回顶管机,吊装第二节管道,管道就位,在第二节管道口凹槽处粘贴橡胶止水带;启动顶管机,慢慢推动第二节管道与钢套环对接;将软木衬垫夹于前后管节钢套环间,以均匀管节间的相互作用力,减少接口损坏。接口处理完后,继续顶进施工。管道顶通后,须作内接口处理,将管节间的胶合板(软木衬垫)凿2~3 cm深的槽,用沥青弹性嵌缝膏或水泥砂浆抹平。

2.8 管道注浆

顶管完成后,迅速将两端洞口封住,采用空压机注浆工法,通过注浆管道,对管道四周的土体进行注浆加固处理。

(1)注浆材料。

注浆材料配合比:材料采用水泥浆,适当加入硅酸钠以增加可灌性和早期强度,水灰比为1∶1。

(2)注浆孔的布置和注浆范围。

本工程采用的“F”型钢筋混凝土管道,每根管有三个注浆孔。在管内通过注浆孔压注水泥浆,注浆压力不小于0.1 MPa,以注满管壁周围缝隙为准。

(3)注浆施工。

根据管道预留注浆孔的位置布设注浆支管,每个注浆口支管均设一控制闸阀。管道布设完成后开始注浆,注浆压力为0.05~0.1 MPa。注浆完毕,立即用清水冲洗注浆管。

3 安全保证措施

(1)顶进前现场工作坑起重系统、工作坑口平台、顶管机械和配套设备、管路与配电线路应完好;机械设备安装稳固,防护装置齐全有效。使用前经检查、试运行确认其合格;穿越道路、公路、房屋等建(构)筑物时,加固、防护措施已完成,顶进作业已得到管理单位的同意;监测点已按监控量测方案的要求布设完成并明确了专人负责。

(2)顶进中,施工人员不得站在顶铁上或两侧。

(3)土质松软、管径较大时,封门宜在空顶完成后拆除。

(4)顶进开始后,连续作业,实行交接班制度并形成文件。

(5)开始顶进时,千斤顶缓慢地启动,待各个接触部位密贴后,方可正常顶进。

(6)每班作业前,对机械、设备进行检查和试运行,确认合格并记录后方可进行作业。

(7)顶进过程中,严禁在工作坑内进行竖向运输作业;进行竖向运输作业时,必须停止顶进作业。

(8)封门拆除后,立即将首节管或工具管、顶管机顶入土体内。

(9)顶进中应有防毒、防燃、防爆、防水淹的措施,顶进长度超过50 m时,应有预防缺氧、窒息的措施。

(10)顶进作业时,应先试顶,确认其安全后方可正常作业;每次顶进前,仔细检查液压系统、顶铁(柱)、后背等是否有异常现象。地下水位较高或有流砂时,应有专人监护支撑、平台、工作坑有无异常;若发现异常,立即停止作业,排除险情。

4 结 语

根据城市地下工程施工的需要,近十年来,明挖盖挖、盾构、长距离顶管、无破损埋管等施工方法都在不断兴起和发展。暗挖顶管技术应从优化设计、选用新型高效施工机械设备配套和选用新型高性能材料入手,进一步优化和开发新的施工方法,把对环境的影响降到最小,使之在施工速度、工程质量、降低造价等诸方面更具竞争力。