龚嘴水电站水轮发电机组振动分析及探讨

蔡 燕 生, 李 东, 燕 飞

(1.四川电力职业技术学院,四川 成都 610072;2.龚嘴水力发电总厂,四川 乐山 614900)

0 引 言

水轮发电机组振动是机组运行中一种非常有害的现象,它严重影响机组的供电质量,威胁着机组安全、稳定运行和使用寿命[1]。机组振动按照振源分为水力、机械和电气,其振动的复杂性主要表现在:几种振源同时存在,需要分清主次关系;既有个别部件振动,又有部件的耦联振动;既有迫振和共振,又有倍频共振和自激振动[2]。目前,解决机组振动问题的方法主要包括,一是在设计方面,以理论研究为基础,优化改进结构、水力、电磁设计以减少振动对机组运行稳定性的影响;二是在制造和安装方面,采用新材料、新工艺和先进制造技术,优化安装工艺,减少机组转动部件的不平衡重量,从而提高运行稳定性;三是在运行方面,通过原型观测或机组状态监测,如机组各部位振动监测、发电机气隙监测、水轮机空蚀监测和压力脉动监测等[2],为解决机组振动提供依据;四是在检修和试验方面,在变转速、变负荷、变励磁和调相等工况下,测量机组各部件振幅、频率、周期和相位等,运用时域波形分析法[3]、FFT变换等对机组振动进行分析,并通过水轮机尾水管补气,减小或消除转子质量不平衡[4]等方法加以解决。实践证明这些方法较好地解决了实际生产中发生的机组振动问题。

针对增容改造后的龚嘴水电站2F水轮发电机组(以下简称2F机组)仍存在较大振动问题,本文通过对未补气和补气条件下稳定性试验数据的分析,并与实际运行数据进行分析对比,探讨解决该型机组振动的办法并提出意见和建议。

1 基本情况

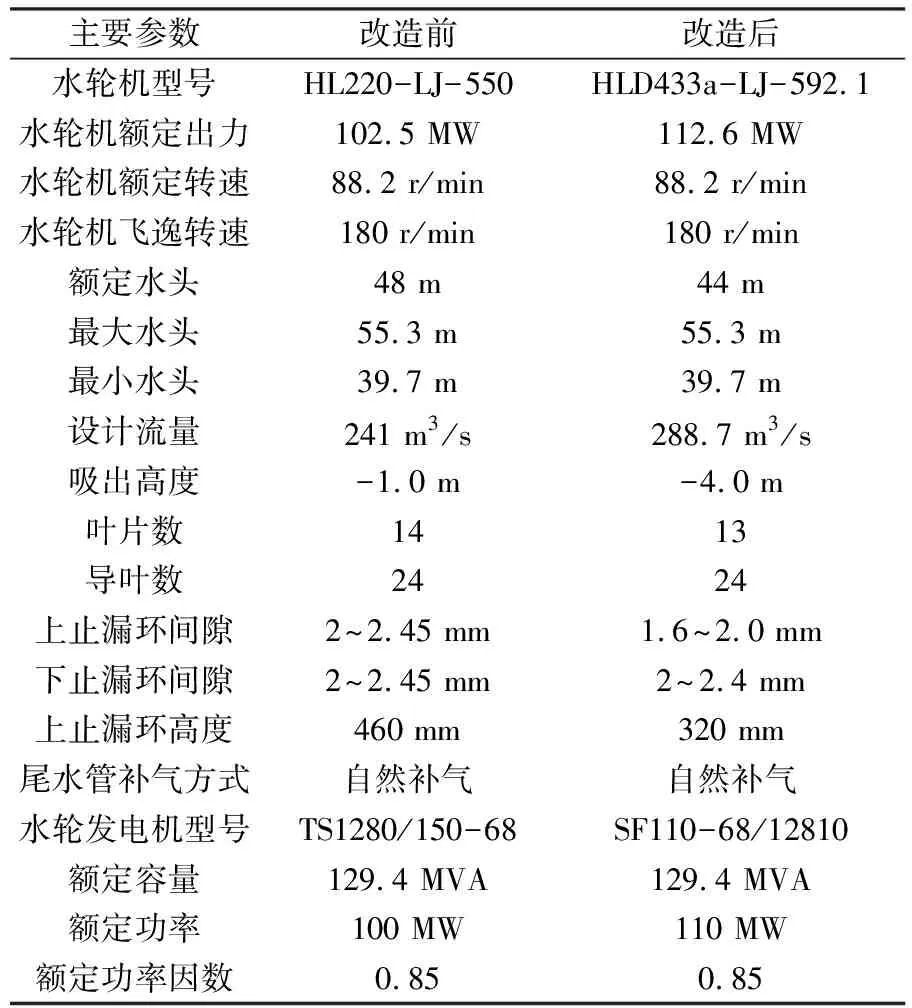

龚嘴水电站投产30多年来,水轮机过流部件磨损严重,转轮、顶盖、底环、导叶等主要部件的汽蚀严重部位的坑穴深度达到10 mm左右;转轮叶片、导叶出水边磨成刃口,止漏环间隙由2 mm磨大至20 mm,使机组停机漏水严重,水轮机最高效率从90%下降到86%左右,汛期单机最大负荷下降到85 MW左右。在运行过程中曾发生过转轮叶片断裂、转轮泄水锥脱落、转轮上止漏环脱落等严重威胁机组安全稳定运行的事故,长期无法满足安全经济运行的需要。为此,龚嘴水电站实施了水轮发电机组的增容改造,2002年11月至2012年03月,龚嘴水电站先后对全部水轮发电机组进行了增容改造,表1是改造前后水轮发电机组参数的对比表。

龚嘴水电站2F机组的改造是在对已改造的1F、5F机组改进的基础上进行的,主要有四个方面:一是增加了大轴中心自然补气装置;二是增设了尾水锥管射流补气装置;三是增加了转轮与顶盖上止漏环间隙的高度,上止漏环间隙增加0.5 mm;四是减小了转轮泄水孔排水面积与上止漏环缝隙面积比值。但是,增容改造后仍存在以下问题:第一空载运行时励磁滑环摆度较大;第二顶盖振动较大且振动负荷区间较大等,影响了机组安全稳定运行,并使其优越的调节性不能正常发挥。

2 稳定性试验主要内容

表1 龚嘴水电站增容改造前后机组参数对比

针对龚嘴水电站2F机组振动情况,由四川电力调整试验研究所进行了机组稳定性试验。

2.1 稳定性试验测量部位和参数

龚嘴水电站稳定性试验测量部位:①滑环、下导、水导摆度测量;②上机架、下机架、顶盖和尾水门+X、+Y方位的水平、垂直振动;③蜗壳压力、尾水管压力脉动测量;④水轮发电机组电压、功率、导叶开度、上/下游水位等。

2.2 稳定性试验项目及内容

龚嘴水电站稳定性试验监测项目及内容如下:①启动和停机试验;②变转速试验:在各转速下测量相关部位摆度和振动,检查转子质量不平衡;③变励磁试验:在不同空载额定电压条件下测量各部位摆度和振动,检查转子的磁力不平衡;④带负荷试验:以每10 MW一个测点,在各负荷工况下测量机组相关部位摆度和振动。并进行补气条件下的上述试验。

3 水轮发电机组振动试验分析

3.1 启动和变转速试验分析

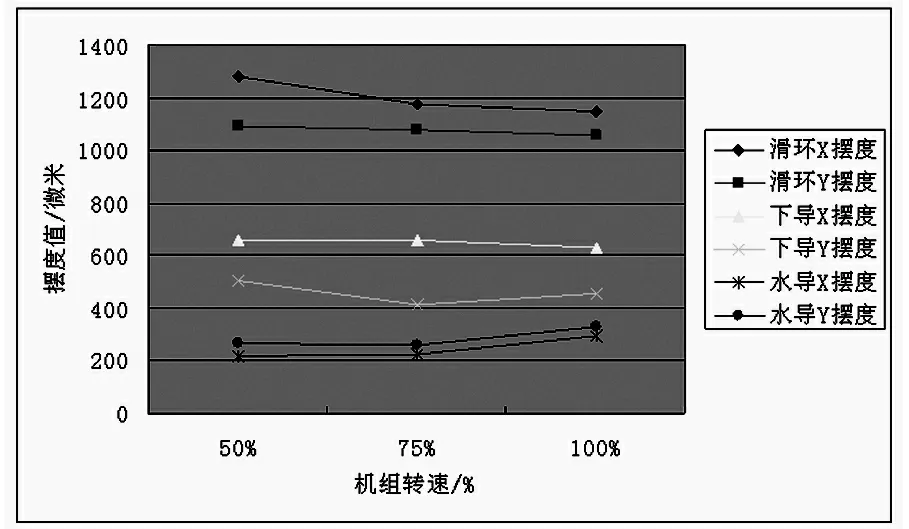

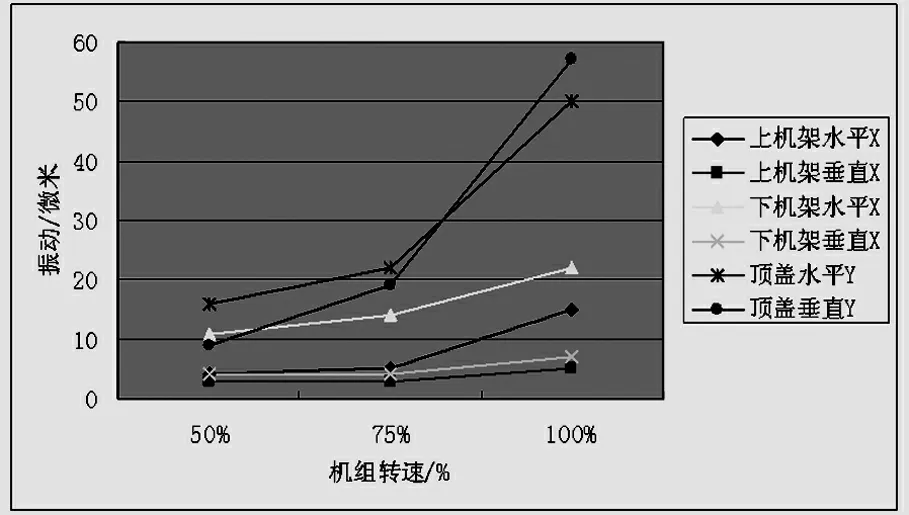

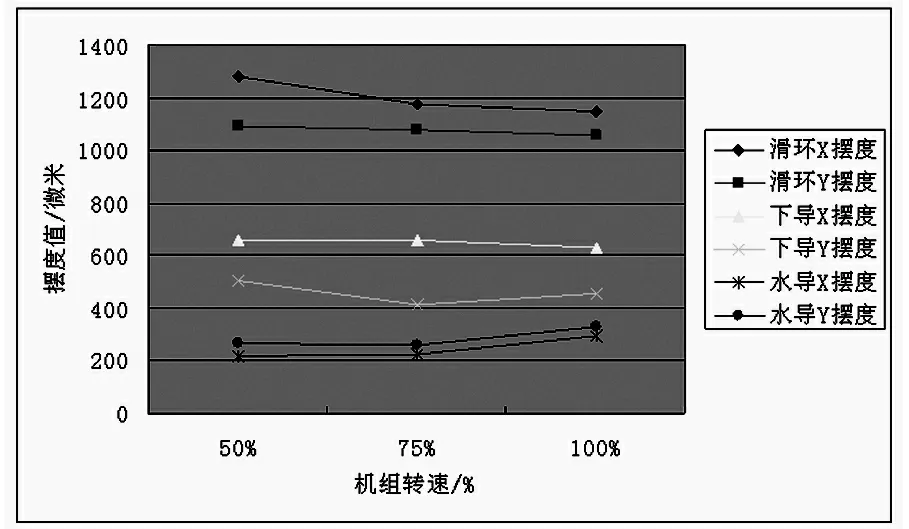

图1是2F机组变转速试验时,在各转速下,滑环、下导轴承、水导轴承处X、Y方位摆度的通频幅值变化趋势。图2是在各转速下,上机架、下机架和顶盖的水平、垂直方向振动通频幅值变化趋势。

图1 2 F水轮发电机组变转速过程各部位摆度趋势

图2 2F水轮发电机组变转速过程各部位振动趋势

在试验时2F机组转速<50%ne时滑环摆度幅值较大,由图1可知,各部位摆度随转速的增加而减小,但减小幅值不明显,其中,滑环处摆度值较大,在100%额定转速时,滑环X方向摆度约1 145 μm,转频分量523 μm,频谱分析显示存在幅值为189 μm的两倍频分量。下导摆度变化规律与滑环基本相同,但是幅值减少较小。图2所示上、下机架垂直振动幅值随转速增加并不显著,但是水平振动变化比较大。笔者认为:上述摆度和振动是滑环与主轴的对中不良所致。

由图1水导轴承处+X、+Y方位摆度随转速增加均呈增加趋势,增加值分别为79 μm、71 μm。图2中,顶盖的水平和垂直振动均随转速明显增加,100%ne水平振动值较75%ne增加了2.27倍,垂直振动增加了3倍。尾水门水平振动也较大,振动频率主要集中在0.5 Hz(0.34倍转频)附近,显然这是由于水轮机不在最优工况,导叶开度较小,转轮进口水流为非无撞击进口,出口水流也不是法向出口,水流流态紊乱引起振动。

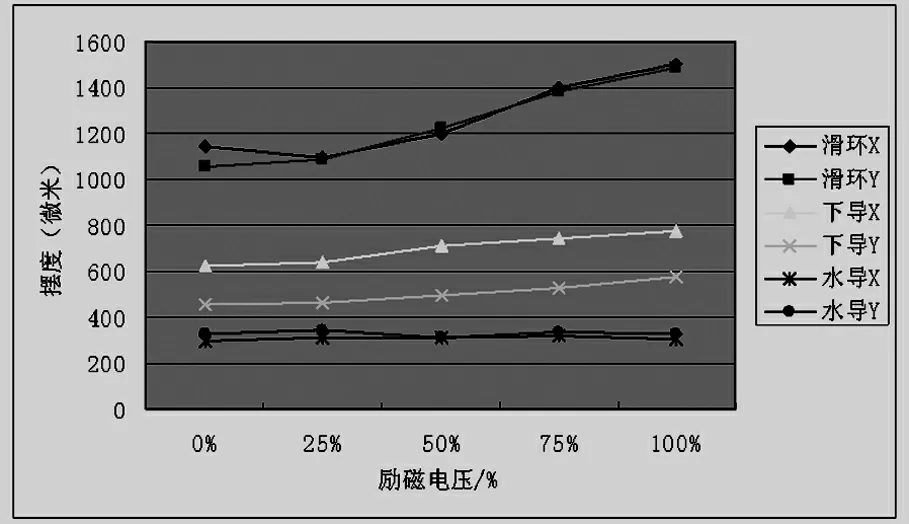

3.2 变励磁试验分析

在变励磁试验中2F机组各部位摆度和振动随励磁电压的变化趋势如图3、图4所示。随发电机励磁电压的增加,滑环、下导的摆度幅值及上、下机架的水平振动通频幅值均有明显的增大,水导摆度和顶盖振动均变化很小。说明发电机存在一定程度的磁拉力不平衡。

图3 2 F水轮发电机组变励磁试验各部位摆度趋势图

图4 2 F水轮发电机组变励磁试验各部位振动趋势

3.3 带负荷试验分析

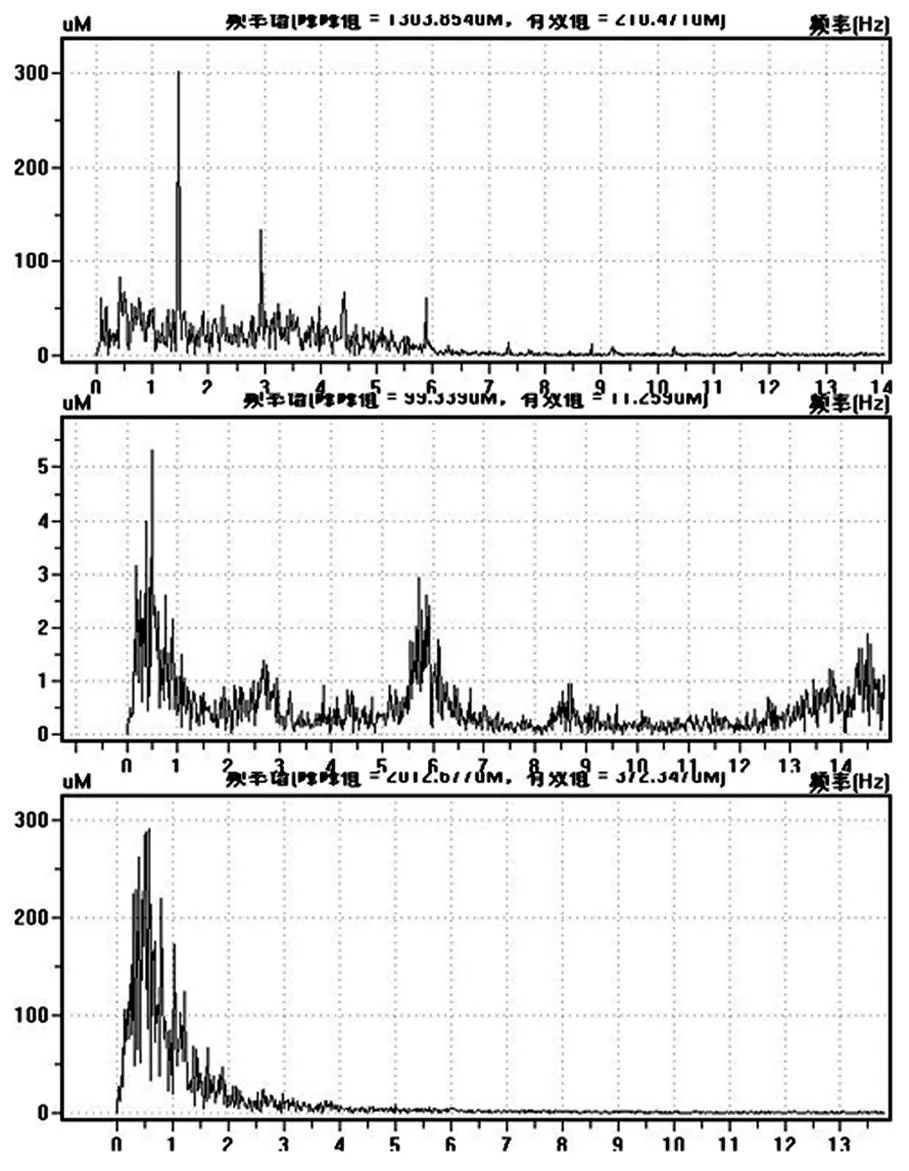

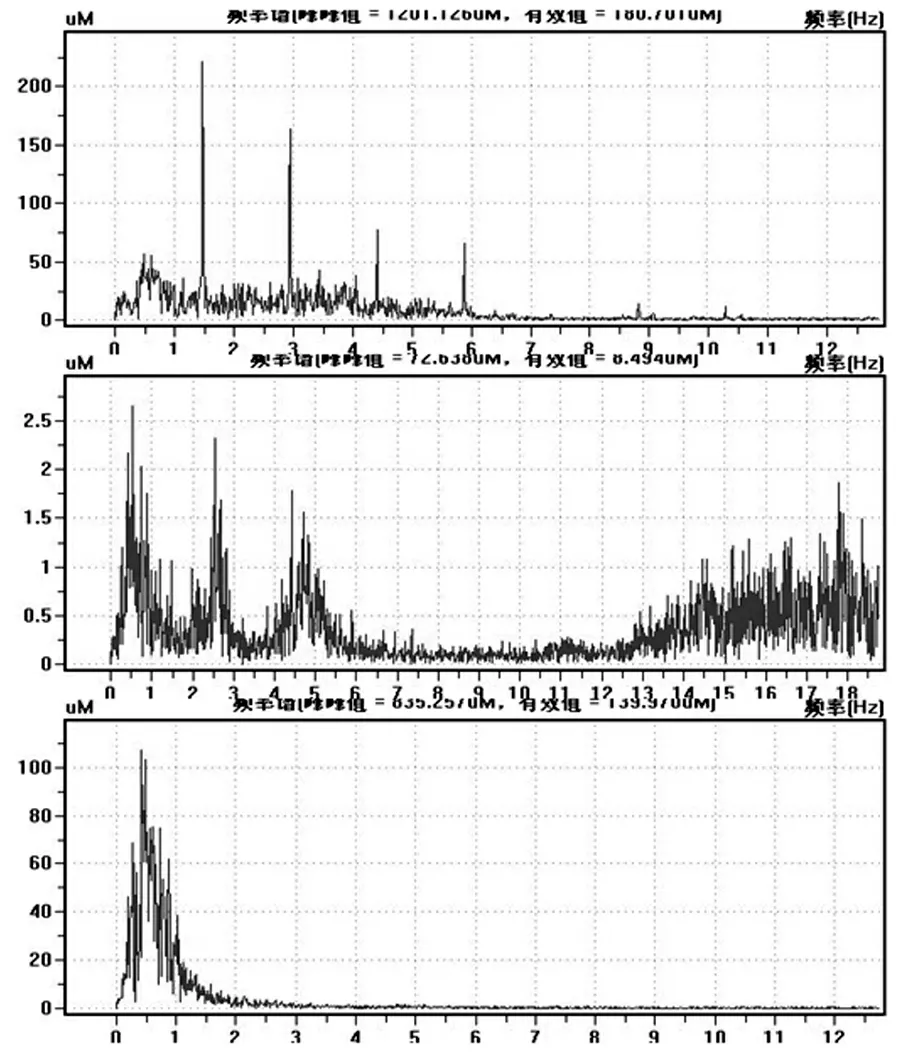

图5 2 F机组补气前60 MW工况时上导+X摆度顶盖+Y垂直振动、尾水门振动频谱图

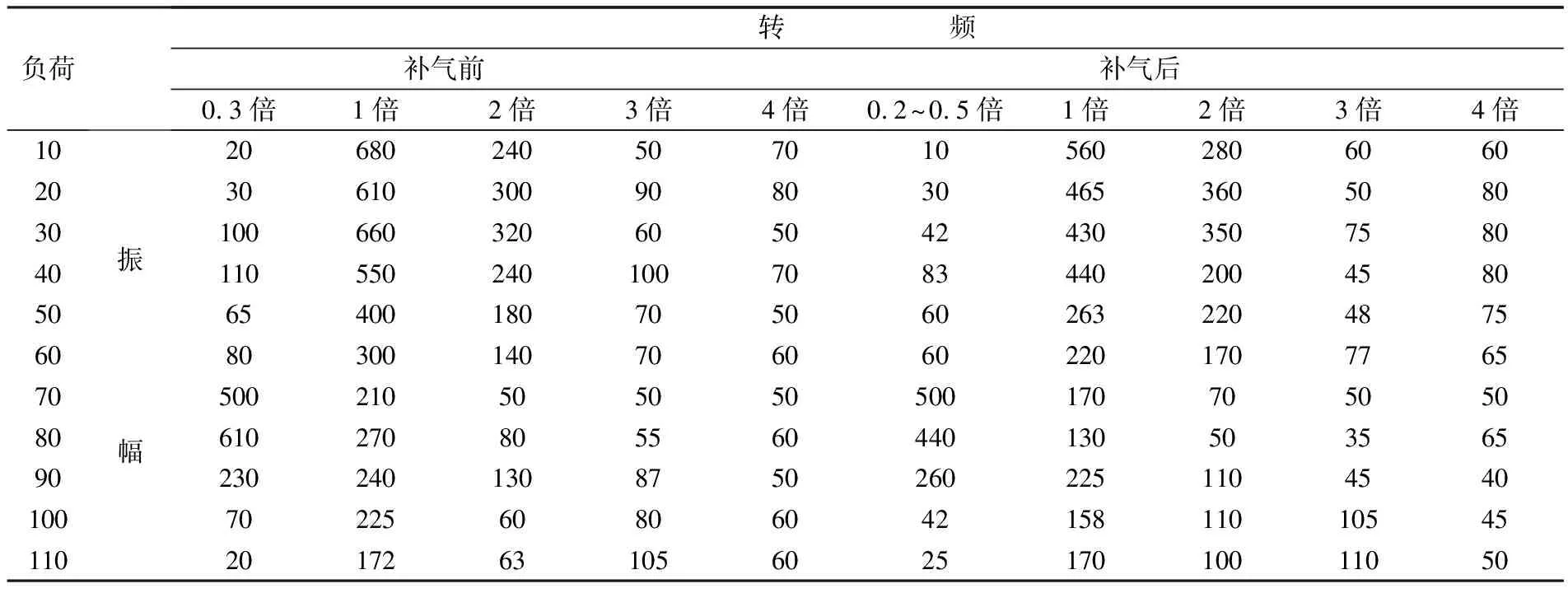

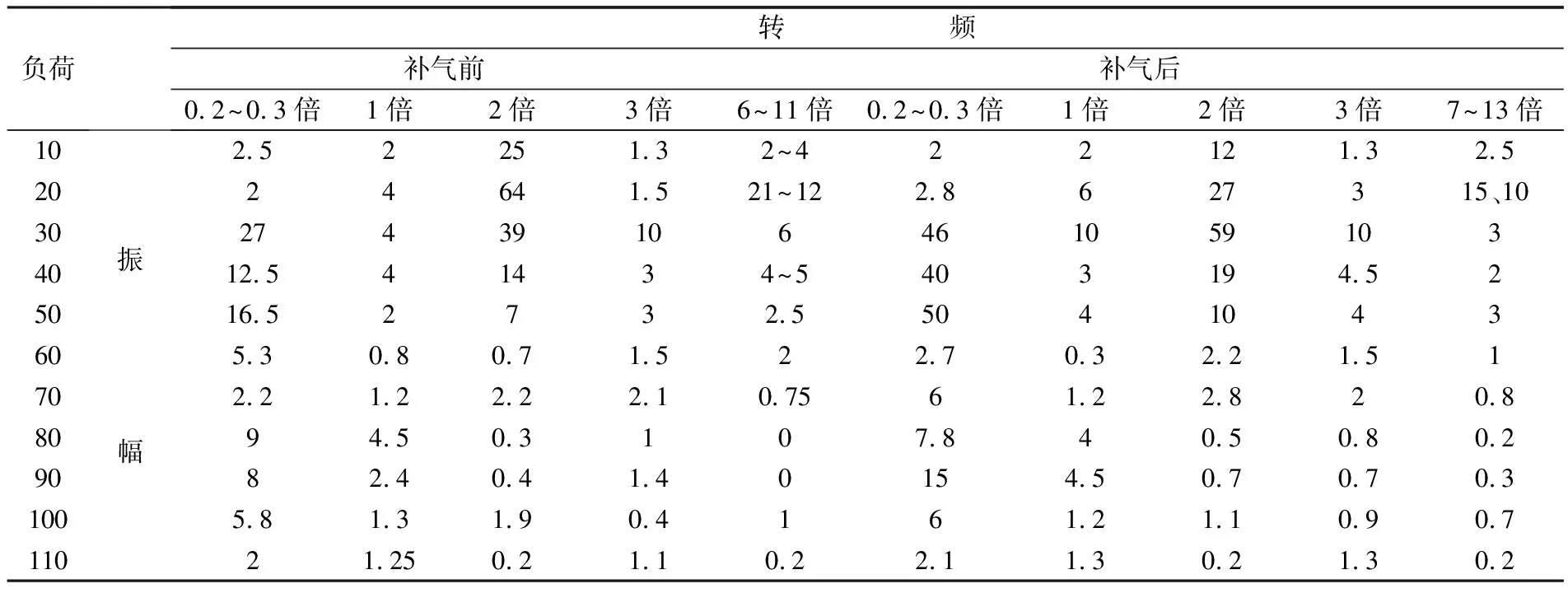

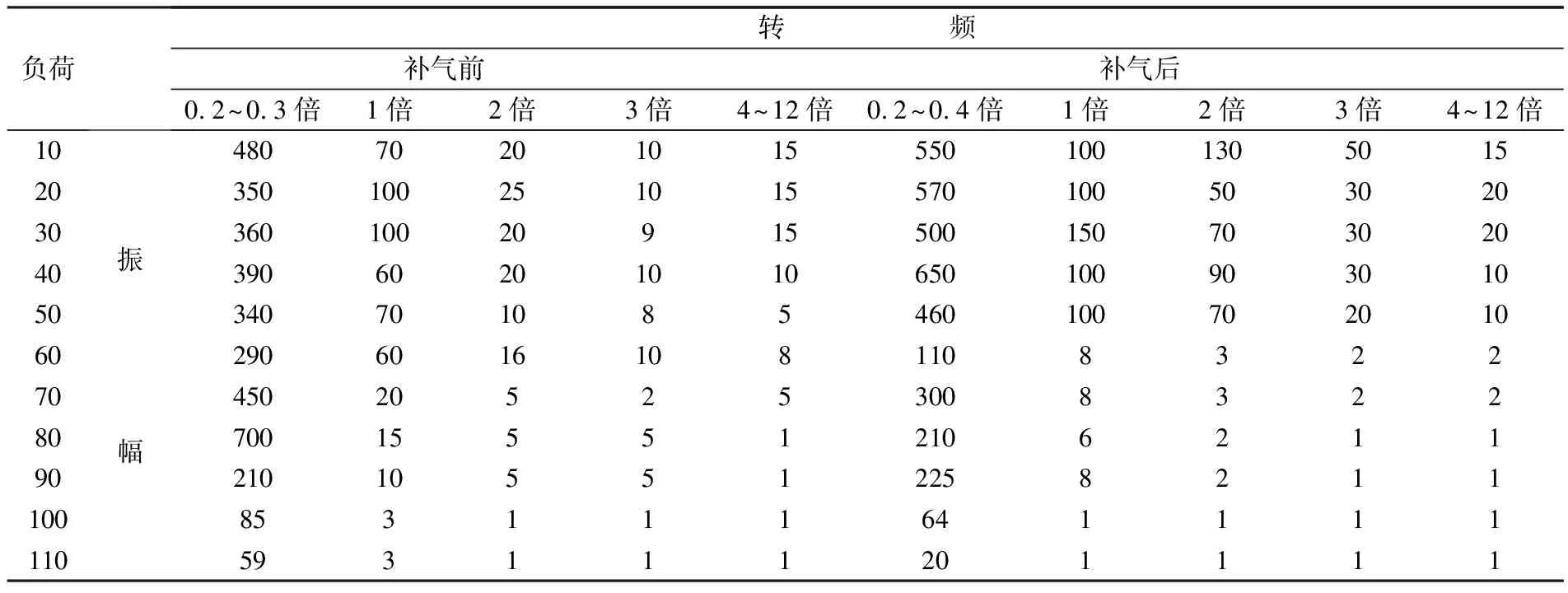

图5是龚嘴2F机组未补气状态下且功率为60 MW工况时的频谱图,从上至下依次为上导摆度、顶盖垂直振动、尾水门振动;图6是补气状态下相同工况相同测点的频谱图。限于篇幅,将10~110 MW各工况下的各测点的0.3、1、2、3、4倍转频及以上转频和相应振幅的统计得到表2~4。机组转频值为1.47 Hz。

图6 2 F机组补气后60 MW工况时上导+X摆度、顶盖+Y垂直振动、尾水门振动频谱图

由表2可知,补气前上导处1倍转频的最大幅值出现在10~30 MW负荷区,振幅值为610~680 μm,40 MW以后随着负荷的增加而逐渐减少,最小振幅为170 μm。补气后,上导处1、2倍频振幅的规律没有显著变化。其次,在0.3~0.4倍频下,负荷为30、40、70、80、90 MW时上导振摆较大,其中在70、80 MW负荷时振幅最大,达到500μm、610μm,补气后振幅减小不显著。根据国内外多年的工程实践,一般在导叶开度为40%~70%,或最优流量的30%~80%范围时,尾水管中会出现低频涡带[5]。由此可知,2F机组存在低频涡带引起的振动。

表2 2 F机变负荷试验上导摆度频谱统计表 (单位:负荷/MW,振幅μm,转频Hz)

表3 2 F变负荷试验顶盖Y向垂直振动频谱统计表 (单位:负荷/MW,振幅μm,转频Hz)

表4 2#变负荷试验尾水门振动频谱统计表 (单位:负荷/MW,振幅μm,转频Hz)

根据资料[5],国外有制造厂建议将混流式水轮机运行范围大致分成A、B、C、D四个区,A区为极低负荷运行区;B区为低部分负荷运行区,其振动主要与尾水管的旋转涡带有关,高部分负荷运行区,在不同水头最优流量的65%~90%工况,可发现高于转频的压力脉动存在于整个流道中,其频率常为1~5倍转频,且比较稳定;C区又分为最优效率运行区和满负荷运行区;D区为超负荷运行区[5]。由表3可知,在0.3倍转频附近,补气前后最大振幅均出现在30、40、50 MW负荷段,振幅为27 μm、12.5 μm、16.5 μm,约为其它负荷段的2~10倍,补气后振幅还有明显增加,其特征与B区低部分负荷运行特征比较接近,判断其振动是由尾水涡带造成的。

另外,1倍频的振动,补气前后较大振动值均出现在10~50、80、90 MW区域(72.7%~81.8%负荷段),振动规律和振幅无明显变化。2倍频的振动,补气前后在10~50 MW负荷区间振幅相对较大,其它负荷区振动较小。3倍频和高倍频振动的规律与2倍频振动基本一致。上述2F机组振动现象与前述高部分负荷运行区的振动特征比较吻合。

此外补气前后顶盖垂直振动的变化规律基本相同,且存在0.67倍频和1.36倍频的振动,振动频率无明显的规律。

由表4可知,补气前尾水门处的0.3倍频振动在10~90 MW负荷区较大,振幅为210~700 μm,最大振幅出现在80 MW处;补气后振动规律与补前基本相同,振幅为210~650 μm,最大振幅在40 MW处;机组负荷在100、110 MW区间,振幅减小2倍以上。0.68倍频振动规律与0.3倍频基本相同,仅振幅减小。在10~60 MW负荷区,1倍频振动振幅为60~100 μm,70~90 MW负荷区振幅为10~20 μm,100~110 MW负荷区最小;2、3、4及以上倍频的振动,随倍频数的增加其振动区间逐渐减小,且振幅也随之减小。补气后,振动的负荷区间缩小到10~50 MW,且振幅随倍频数增加而减小。

上述分析可见,尾水管内存在0.3倍频左右的低频涡带,也证实了低部分负荷区的振动与涡带有关。此外机组在100~110 MW负荷区运行较为稳定,稳定运行区范围较小且偏高。

值得注意的是通常在70%~75%负荷区,涡带与机组同心同向,无螺旋,压力脉动很小,对机组运行无扰动[5],而龚嘴2F机组在64%~73%负荷区振幅为最大值,补气后最大振幅移至45%以下负荷区。

3.4 采取补气措施后2F机组实际运行状态的分析

对2 F机组采取补气措施后,通过调看2012下半年2 F机组的摆度和振动数据,其摆度测量部位为滑环、下导和水导的XY向等6个测点,振动测量部位为上机架、下机架、顶盖的X、Y和垂直方向等9个测点,共计104 280条记录,其有效记录104 122条,各个测点有效记录在6 900条左右,由各负荷区各测点振动平均值得出图7。

由记录可知,2F机组有94.26%的时间运行在90 MW及以上负荷区,运行稳定性较好。由图7可见,在≤72.7%负荷区顶盖垂直振动数据失真,顶盖水平、上机架垂直和下机架水平振动平均值均超过《规范》[6]规定的允许值0.11 mm,特别是顶盖水平振动值大大超过允许值,达到300~390 μm。

4 总结及处理建议

通过对机组稳定性试验和实际运行数据的分析,笔者认为2F机组摆度和振动超标的主要原因是:

(1)变转速试验滑环处摆度达到 1.045~1.278 mm,为[6]规定发电机集电环允许绝对摆度值0.5 mm的2倍以上,可能是主轴、励磁机轴线不正或滑环椭圆等因素引起,建议调整励磁轴线摆度,或测量励磁滑环的圆度与同轴度,并加以修复。

另外,在变转速试验中,顶盖、尾水门振动均呈增加趋势,其原因是水轮机导叶开度较小,转轮进、出口为非最优工况,水流流态紊乱从而引起振动。

(2)随着励磁电流增加,滑环、下机架摆度以及上、下机架水平振动均呈现增大趋势,且摆度超过[6]允许值0.08 mm和0.11 mm,说明机组存在一定的电磁力不平衡。需对定、转子空气间隙和转子绕组匝间短路情况做进一步排查。

(3)变负荷试验说明:尾水管内除存在27.3%~45.5%负荷区低频涡带振动,还存在72.7%~81.8%高部分负荷区的振动。补气对消除高部分负荷的振动效果较好,对低部分负荷区振动效果较差。尾水门处测得振动与顶盖测振情况较为一致,低频涡带振动区范围较大,为0~81.8%负荷区。

(4)试验和实际运行记录表明,2F机组基本上只能运行在81.8%以上负荷区,否则振动就十分严重,使水轮发电机组优越的调节性能受到极大限制。建议对2F机组做调相运行工况试验,进一步确认机组振动是由水力不平衡,还是电气不平衡引起的。

(5)通过对运行记录分析,笔者认为水轮机的水力设计较为偏重能量指标,使其结构强度降低,导致振动加剧,建议对水轮机转轮进行建模仿真优化水力设计,进行必要的技术改造,以改善水轮机稳定性和调节性能。

参考文献:

[1] 阎宗国等,水轮发电机组转子动平衡试验[J]. 水力发电学报,2012,31(2):235-239.

[2] 马震岳、董 新.水电站机组及厂房振动的研究与治理[M].北京:中国水利水电出版社,2004.156-157

[3] 姚大坤、邹经湘、胡建文,水轮发电机转子动平衡时-频分析[J].水力发电,2005,31(8):56-58

[4] 刘保生、姚大坤、胡建文,动平衡消除水轮发电机振动故障[J].大电机技术,2005,3:5-8

[5] 王玲花, 水轮发电机组振动及分析[M].郑州:黄河水利出版社,2011.37-38,51-53

[6] 中华人民共和国国家质量监督检验检疫总局 GB/T8564-2003《水轮发电机组安装技术规范》[S],北京:中国标准出版社,2004