煤浆提浓技术在多元料浆气化炉上的应用

(伊泰伊犁能源有限公司,新疆 查布察尔 835300)

内蒙古伊泰煤制油有限公司一期160 kt/a煤制油项目于2009 年3月建成投产,经过3 a多运行,装置达到满负荷且运行稳定。其气化装置选用西北化工研究院的多元料浆气化技术,气化压力为4.0 MPa;3台φ3 200 mm气化炉,2开1备。原料煤为当地长焰煤,采用传统的单棒磨机制浆工艺,煤浆粒度级配不合理,煤浆浓度为59.49%,煤浆气化煤耗和氧耗偏高,煤浆流变性及雾化性能差,煤浆粒度偏粗,致使煤浆管道、泵、阀门、气化炉喷嘴等磨损严重,同时增加了生产成本。实践表明,煤浆浓度每提高1%,1 000 m3合成气(CO+H2)耗氧减少约10 m3、煤耗降低约10 kg。因此,为提高煤浆浓度,减少系统磨损,降低生产成本,该公司决定对制浆系统进行改造。现简介此次改造的历程,以及改造前后气化炉运行指标的变化情况和系统生产成本的变化情况。

1 制浆工艺简介

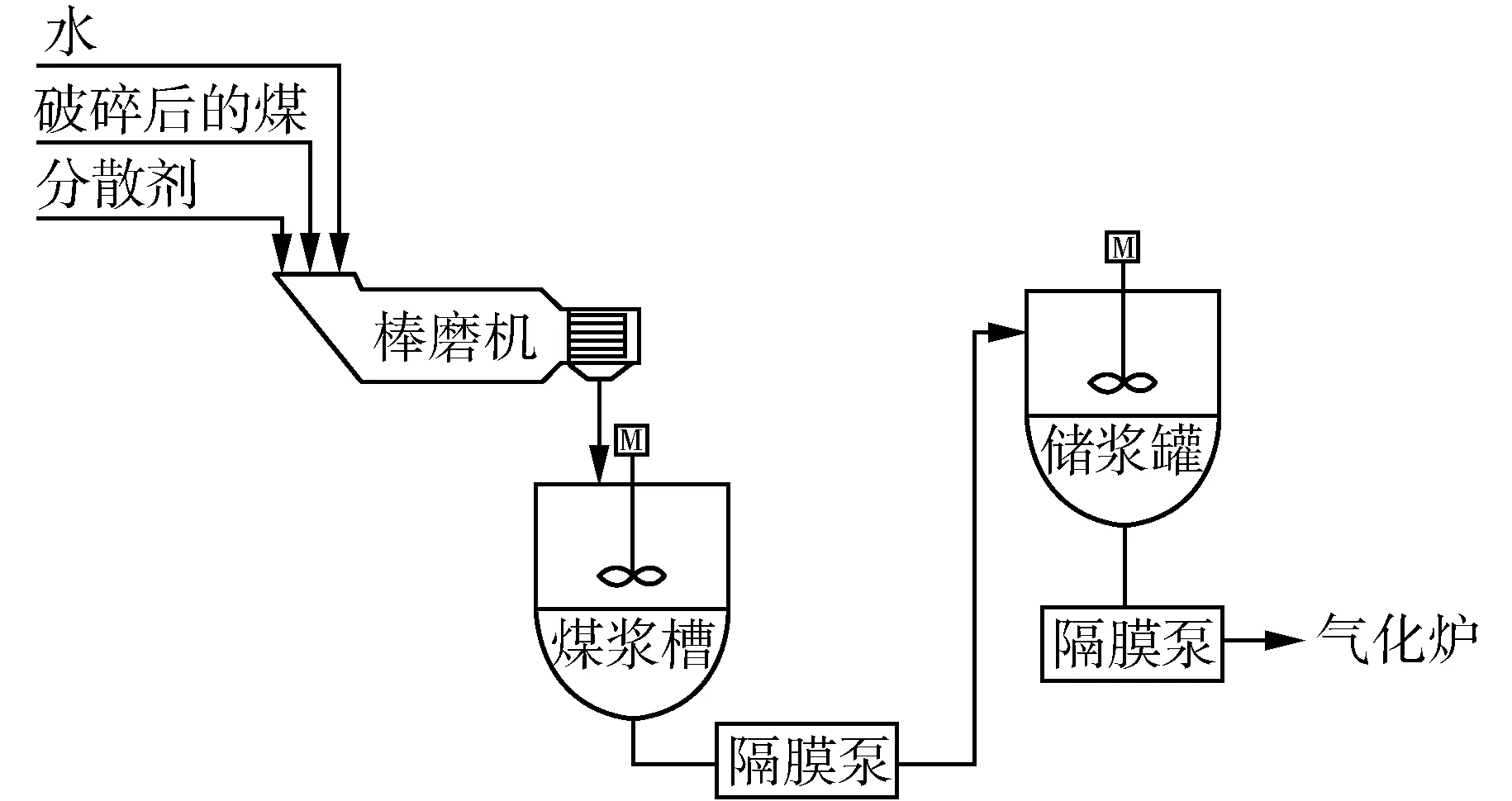

该公司原水煤浆制备工艺流程见图1,由两套φ3.4× 5.8 m棒磨机生产线组成,正常生产时2台棒磨机全开,无备用。水煤浆制备采用单棒磨机制浆工艺,生产水煤浆约为1 200 kt/a,水煤浆浓度约为59.49%,且煤浆流态及稳定性较差。

图1 改造前制浆工艺流程图

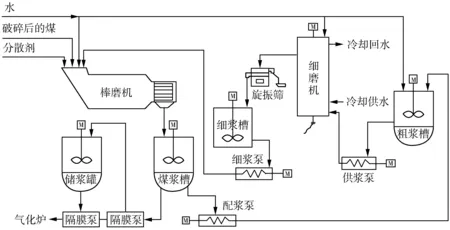

于是,该公司在原系统上增加了细浆制备系统,改造后的工艺流程见图2。在该系统中,棒磨机出口煤浆槽的一定量的煤浆经过重新补水由泵送入细磨机研磨成细浆后返回棒磨机,通过调整细浆的加入比例,优化水煤浆的粒度级配。

图2 改造后制浆工艺流程图

2 煤浆提浓改造的试验历程

2012年9月14日煤浆提浓系统改造完成,进行首次调试,通过优化细浆加入比例,煤浆浓度提高约2.5个百分点。但由于后续系统受限,无法调整棒磨机产量,致使煤浆粒径过细,添加剂加入比例偏高。针对这一问题,对提浓工艺及细磨机结构进行优化和改进,通过调整细浆粒径、加入位置及比例,达到在添加剂比例不变的条件下提高煤浆浓度的目的。

2013年4月10日完成煤浆提浓系统所有优化改造内容,具备再次调试条件。4月15日再次投入运行,并于6月5日8:00至6月8日8:00进行了72 h的性能考核。

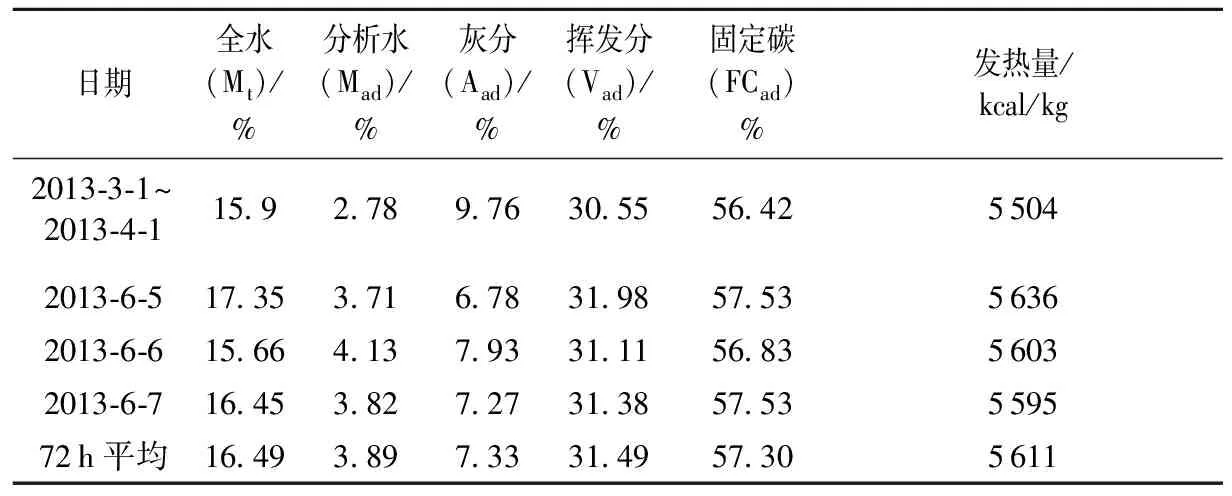

本次煤浆提浓改造试验过程中,以鄂尔多斯地区煤为制浆原料,其煤质分析数据见表1。

表1 煤浆提浓改造试验原料煤煤质分析数据

注:考核期间的煤质与改造之前基本相当。

3 改造效果

3.1 改造前后气化炉运行指标的变化

细磨后如何保证水煤浆在贮运及气化时的工艺要求,以及水煤浆在贮运工段的稳定性、流动性,是整个系统运行稳定、改造成功的关键。影响水煤浆浓度的因素主要有原料煤煤质、粒度级配以及分散剂活性等。

通过改造,增加“小粒径”含量,调配煤浆粒径分布,提高煤浆的堆积效率和浓度,大大改善了煤浆的流动性和稳定性。同时,由于细浆的加入,极大地提高了棒磨机研磨效率,使棒磨机产量得到大幅提高,煤浆质量与气化效果显著改善。制浆系统改造前后气化炉运行指标见表2。

表2 制浆系统改造前后气化炉运行指标对照表

由表2可以看出,改造前后,气化炉运行指标发生了很大的变化,比煤耗、比氧耗明显降低,煤气有效成分增加。比煤耗由624.8 kg/km3降至594.9 kg/km3,降低29.9 kg/km3;比氧耗由432 m3/km3降至406.6 m3/km3,降低25.4 m3/km3;有效气成分由79.4%提高至81.4%,提高2个百分点。这主要是因为,一方面在保证添加剂比例和煤浆粘度基本不变的情况下,煤浆浓度由59.49%提高至62.23%,提高了2.74%;另一方面,煤浆中小颗粒(200目)含量提高至36.19%,粒度级配得到优化,流动性、稳定性和雾化性能得到明显改善,为气化提供了有利的条件。

3.2 改造前后经济效益分析

据煤浆提浓前后系统的运行状况,测算夏季增产油品的效益,全年节煤、节氧效益,扣除新增细磨系统的运行成本,本项目每年可为公司创造3673.91万元的直接经济效益。具体计算过程如下。

3.2.1增产油品的效益

改造后,在空分出力相同的情况下,有效气量由52 000 m3/h÷432.0 m3/km3=120 370 m3/h提高至52 000 m3/h÷406.6 m3/km3=127 890 m3/h,增加7 520 m3/h,产油量增加7 520 m3/h÷5 400 m3/t=1.4 t/h,夏季3个月可多产油品3 024 t;油品售价按8 000元/t计算,可增加产值1.4 t/h×90 d/a×24 h/d×8 000元/t=2 419.2万元/a。扣除增加的原煤成本1.4 t/h×4 t(煤)/t(油)×90 d/a×24 h/d×380元/t=459.6万元/a后,直接经济效益可达2 419.2万元/a-459.6万元/a=1 959.6万元/a。

3.2.2比煤耗降低产生的效益

水煤浆提浓后,比煤耗降低29.9 kg/km3,煤耗(干基)降低115 000 m3/h×29.9 kg/km3=3.44 t/h(气化平均产气量115 000 m3/h);原煤价格按380元/t计算,比煤耗降低可节约成本3.44 t/h÷85%×380元/t×8 000 h/a=1 230.3万元/a。

3.2.3比氧耗降低产生的效益

水煤浆提浓后,比氧耗降低25.4 m3/km3,氧气消耗量降低115 000 m3×25.4 m3/km3=2 921 m3/h(气化平均产气量115 000 m3/h);氧气价格按0.48元/m3计算,则比氧耗降低可节约成本2 921 m3/h×(333-90) d/a×24 h/d×0.48元/m3=817.7万元/a。

3.2.4新增细磨系统运行成本

煤浆提浓系统新增超细研磨机及配套设备后,增加的运行成本主要包括装置耗电费、磨介损耗费、设备折旧费等。考核期间,细磨系统平均耗电量为389 kW·h/h,研磨介质日均损耗100 kg,则新增耗电费389 kW·h/h×8 000 h/a×0.51元/kW·h=158.71万元/a,磨介损耗费0.1 t/d×333 d/a×7 500元/t=24.98万元/a;设备折旧费750万元÷15 a=50万元/a,设备检维修费100万/a(搅拌叶片、研磨盘、锁紧螺母等易损件费用,润滑油1 000 L/a)。则每年增加的运行成本158.71万元/a+24.98万元/a+50万元/a+100万元/a=333.69万元/a。

3.2.5综合经济效益

总的经济效益为增产油品产生的效益、比煤耗降低产生的效益、比氧耗降低产生的效益之和,共计1 959.6万元/a+1 230.3万元/a+817.7万元/a=4 007.6万元/a;再减去新上设备增加的运行成本333.69万元/a。因此,改造后,创造的经济效益为4 007.6万元/a-333.69万元/a=3 673.91万元/a。

4 结 语

伊泰煤制油有限公司针对原制浆系统存在的问题,经过近一年的技术攻关,实现了煤浆提浓系统及关键设备(超细磨机)的稳定可靠运行,煤浆浓度提高2.74个百分点,流动性和稳定性得到明显改善,气化炉比煤耗降低29.9 kg/km3,比氧耗降低25.4 m3/km3,有效气成分增加2%,扣除运行成本后每年可为公司创造利润3 673.91万元。该提浓技术的成功开发对水煤浆气化炉和水煤浆锅炉制浆工艺的优化及关键设备的稳定运行具有一定的借鉴意义,对于提高资源利用率、提高企业经济效益也具有重要的意义。

参考文献:

[1]段清兵,何国锋,王国房,等.低阶煤制备高浓度气化水煤浆新技术[J].煤质技术,2009,24(5):41~43.

[2]段清兵,梁兴,张胜局,等.提高神华煤气化水煤浆浓度的可行性研究[J].洁净煤技术,2009,15(2):49~52.

[3]郭树才主编.煤化工工艺学[M].北京:化学工业出版社,1991.

[4]蔡可庆. 煤浆浓度提高对气化装置的影响及经济性评价[J].化肥工业,2013,40(1):13~18.