XNC-98甲醇合成催化剂升温还原简介

,

(贵州金赤化工有限责任公司,贵州 桐梓 563200)

贵州金赤化工有限责任公司(简称金赤化工)甲醇合成装置设计采用托普索专利包和托普索MK-121甲醇合成催化剂,于2011年12月28日投入运行。甲醇合成塔采用“绝热-管壳式”反应器(内径2 700 mm),催化剂均匀装入939根列管(φ63.5×2.9×7 019 mm),壳程充满沸水,可快速移走甲醇合成反应热,通过调节汽包压力来控制合成塔的床层温度。

2014年4月,因催化剂活性下降、副产物较多,将MK-121甲醇合成催化剂更换为四川天一科技股份有限公司(西南化工研究设计院)的XNC-98甲醇合成催化剂。XNC-98甲醇合成催化剂外观为带拱形末端的柱形体,规格为φ6×4.5 mm,堆密度为1.25~1.4 kg/L,径向抗压碎强度≥200 N/cm;主要成分为Cu、Zn、Al等的氧化物,其中,CuO>55%、ZnO>21%、Al2O3>8%。

1 甲醇合成回路流程(图1)简述

来自低温甲醇洗的新鲜合成气(5.2 MPa、30 ℃),与来自氢回收的富氢气混合后,经合成气压缩机新鲜段压缩到10.0~11.0 MPa,喷入少量高压脱盐水后进入第一进出料换热器(E-01)与合成塔(R-02)出口气换热,升温到208~230 ℃,进入脱硫槽(R-01)。

从高压分离器(D-01)来的循环气,经合成气压缩机循环段压缩到10.0~11.0 MPa,依次进入第三进出料换热器(E-03)和第二进出料换热器(E-02)与合成塔(R-02)出口气换热,升温到208~230 ℃,然后与脱硫槽(R-01)出来的新鲜合成气混合后进入合成塔(R-02)。

合成气在XNC-98甲醇合成催化剂的作用下反应,出合成塔(R-02)的气体温度在230~260 ℃,分别进入第一进出料换热器(E-01)和第二进出料换热器(E-02)被新鲜合成气和循环气冷却到150~159 ℃,然后进入第三进出料换热器(E-03)被循环气冷却到128~131 ℃,再进入合成水冷器(E-05)进一步冷却至40 ℃,在此绝大部分甲醇被冷凝下来。气液混合物则进入高压分离器(D-01),从高压分离器出来的气体返回到合成气压缩机循环段升压后循环利用;从高压分离器出来的粗甲醇则进入低压分离器(D-02),在0.4 MPa压力下闪蒸,闪蒸气送燃料气管网或者火炬,粗甲醇则送往精馏系统或者粗甲醇罐储存。

由于原料气中含有少量的N2、Ar、CH4等惰性气体,为了维持合成回路惰气平衡,从高压分离器(D-01)出口抽出一部分循环气作为弛放气。弛放气进入水洗塔(C-01)经脱盐水洗涤后,送往氢回收装置,渗透气送回甲醇合成系统回收利用,非渗透气送燃料管网或火炬,水洗塔底的稀甲醇溶液则送到低压分离器(D-02)回收。

图1 甲醇合成回路流程简图

2 XNC-98甲醇合成催化剂升温还原

金赤化工XNC-98甲醇合成催化剂设计装填体积为19.7 m3,采用N2配H2的还原方式。还原过程中使用的H2来源于本厂合成氨系统,经两级减压后送入合成回路,将氧化铜还原成单质铜。

2.1 氢气供应系统要求

配氢气来源 本厂氨合成压缩入口新鲜气

组成 H275%、N225%

压力 5.19 MPa(G)

最大流量 400 m3/h

2.2 XNC-98甲醇合成催化剂还原条件

压力 0.8~1.2 MPa(G)

还原温度范围 170~230 ℃

空速 1 000~2 000 h-1

还原气 H2含量1%的N2

整个升温还原过程耗时约61 h

2.3 XNC-98甲醇合成催化剂升温

XNC-98甲醇合成催化剂升温由开工喷射器(J-01)加入中压蒸汽(3.82 MPa、400 ℃)进行,升温速率≤15 ℃/h。合成塔出口温度(TI-62)升至40 ℃以上时,及时观察高压分离器(D-01)液位,液位上涨时,由高压分离器底部导淋排水,每小时计量一次;温度达到80 ℃时,控制升温速率≤10 ℃/h,将合成塔出口温度升到120 ℃;然后以≤20 ℃/h的升温速率,将合成塔出口温度升至170 ℃。

当合成塔出口温度达170 ℃时,减少蒸汽加入量,恒温1~2 h,观察高压分离器的液位,当高压分离器液位不再升高时,恒温即可结束。现场打开高压分离器底部导淋和LV-01阀组导淋彻底排水,并称重计量(与理论出水量相比较)。统计出水总量与理论物理出水量相当,则升温阶段结束。

XNC-98甲醇合成催化剂升温还原进度见表1。

表1 XNC-98甲醇合成催化剂升温还原进度表

2.4 XNC-98甲醇合成催化剂还原

(1)缓慢向合成回路间断导入还原气, 合成塔入口气中H2(或CO+H2)含量为0.2%~0.5%(体积分率),并立即取样分析。记录补氢流量计示数与循环气量,以判断补氢流量计示数是否可信。仔细观测床层温度,如床层温度突然升高,应切断还原气。

(2)按升温程序表继续升温,并将入塔H2(或CO+H2)浓度逐渐提至0.5%~1%,分析出塔氢浓度小于0.3%时,表明催化剂已进入主还原期。此时,控制床层温度在180 ℃左右,维持此条件继续还原。保证每一级温度下催化剂都能充分还原,遵守“提温不提氢,提氢不提温”原则。

(3)进入主还原期后,系统中CO2累积较快,应控制CO2含量<5%(以出塔气为准),CO2含量可通过放空和补氮来控制。

表2 XNC-98甲醇合成催化剂实际还原数据表

(4)按升温程序表继续升温至230 ℃,然后将H2(或CO+H2)浓度分别升至5%、10%和15%,并在相应的浓度下分别还原1~2 h。当连续两次分析H2消耗低于0.1%,高压分离器液位不再升高或已接近催化剂的理论出水量时,即可认为还原结束。

(5)缓慢减少喷射器的蒸汽量,降低合成塔温度至210 ℃(降温速率≤10 ℃/h),保持恒温。

(6)催化剂还原过程中应定时排出并称量高压分离器中的水,以监控还原反应的进程。

XNC-98甲醇合成催化剂实际还原数据见表2。

金赤化工XNC-98甲醇合成催化剂还原共耗时39 h(不包括升温时间),累计出水3 871.72 kg(理论出水3 757.25 kg),实际消耗还原气(75% H2、25% N2)6 022 m3(理论消耗5 741 m3);从出水、耗氢来看,催化剂还原非常彻底。催化剂还原过程中循环量、合成塔进出口温度、合成塔顶部绝热层温度、合成塔进口H2含量、系统压力等指标都非常平稳。另外,此次还原过程主还原期空速控制为1 170 h-1(m3气/m3催化剂),对缩短还原时间起到了积极的效果。

3 升温还原注意事项

(1)严格按照催化剂厂家提供的使用说明书和方案进行升温还原。自系统进还原气以后,合成塔进出口分析频率每半小时一次。有条件时投用在线分析,以作为参考。

(2)确保合成气压缩机正常运行。如果发生压缩机停车、断电等事故时,应立即切断氢源和热源,加大循环量,保持合成塔温度稳定。

(3)催化剂还原期间,如果系统压力下降,应补充N2,维持系统压力稳定。

(4)H2的加入是整个还原过程的关键,要严格控制在允许范围内,严格遵守“提氢不提温,提温不提氢”的原则。

(5)还原过程中必须严密监视床层温度及合成塔进出口温度的变化。当床层温度急剧上升时,必须立即减少或切断H2并减少开工蒸汽量,降低汽包压力,加大N2的循环量。

(6)XNC-98甲醇合成催化剂是以CuO为主体的铜锌铝系催化剂,在分析合成塔入口H2含量的同时,还应分析合成塔入口CO2含量,防止温度较低、CO2含量较高时生成ZnCO3,影响催化剂性能。

(7)H2的爆炸极限为4%~74%,且H2的点火能量很低,静电就能将其点燃,因此,必须做好催化剂还原期间的安全工作。

4 系统运行状况

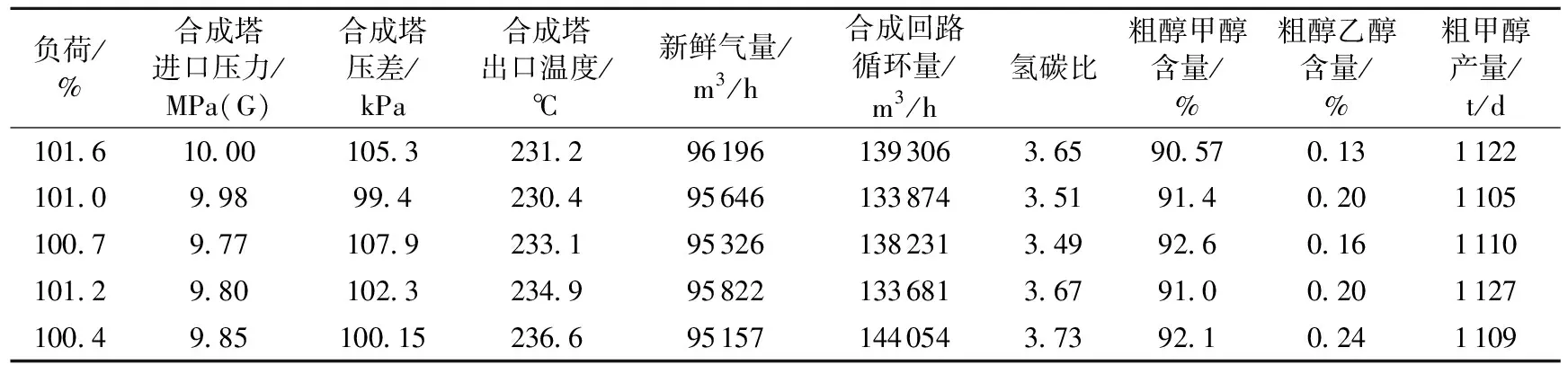

甲醇装置于2014年5月2日导入新鲜气产出粗甲醇,以60%负荷运行至5月15日,后逐渐加负荷至高负荷进行性能考核,运行数据见表3。在高负荷运行期间,醇净值、催化剂热点温度、床层压差、副反应等都优于设计指标,表明XNC-98甲醇合成催化剂能满足高强度生产要求,具有较高的转化率、选择性、低温活性和稳定性。

表3 甲醇合成系统运行数据表

5 结束语

XNC-98甲醇合成催化剂是一种高活性的铜基催化剂,在氢碳比、循环量较低的情况下,仍具有极高的选择性,有效保证了粗甲醇品质。由于XNC-98甲醇合成催化剂较高的时空收率,且单位体积催化剂产量高,可满足产能较大、催化剂装填量较小的装置的需要。

参考文献:

[1]杜安平,贺红云.XNC-98甲醇合成催化剂应用情况分析[J].天然气化工(C1化学与化工),2010,35(5):53~55.

[2]张献波,冯先凤.XNC-98型甲醇合成催化剂升温还原小结[J].化肥设计,2003,42(5):35~37.