喂线法与冲入法生产汽车曲轴的工艺对比

马顺龙

(一汽铸造公司特铸厂, 长春 130011)

冲入法是一种传统的球化工艺方法,比较稳定成熟,被大多数厂家广泛使用的工艺方法。喂线技术球化工艺是一种崭新的球化处理方法,具有回炉料加入量大、成本低、镁量易于控制、节省原材料等方面具有很大的优势,越来越多的铸造厂已经或正在准备采用这项技术[1,2]。特别是在批量生产汽车曲轴等球铁中小件时,具有其很大的优势。本文正是针对喂线法在生产曲轴实际应用过程中的经验总结。

1 曲轴特点

曲轴属于细长小件、结构复杂且程度高、高强度、高韧性、高精度的典型球墨铸铁小件[3]。曲轴属于典型的中小件,局部断面厚大,石墨化膨胀不能利于凝固初、中期的补缩,要靠相对较大的冒口进行外部补缩,工艺出品率很低,回炉料多[4]。

图1 曲轴铸件及其浇注系统实物图

(1)产品质量要求高,材质牌号QT780-3。力学性能为:抗拉780,屈服450,延伸3%。金相组织要求:球化率2,石墨球大小6, 基体铁素体含量≤6%, 珠光体含量94%。化学成分要求,见表1。

表1 曲轴化学成分 /%

2 生产工艺及存在问题

2.1 冲入法生产工艺

冲入法生产工艺流程如图2所示

熔化:采用2吨中频电炉。出铁温度为1530℃。

球化处理:采用冲入法,球化剂为含镁量6%的稀土镁硅铁合金,加入量为15kg/t球化剂。球化处理温度1510~1530℃。处理包高径比1.5∶1。

孕育处理:采用两次孕育的方法。一次孕育在球化包内加入,放在球化剂的上面,加入量为10公斤,占铁水重的0.5%~0.8%,球化剂及孕育剂的上面用覆盖剂压住。倒包孕育及在浇注时随流孕育,加入量为0.1%。

浇注:采用倾转式浇注机浇注,浇注温度:1 410~1 440℃,浇注速度:6~10s。

图2 冲入法处理工艺流程

2.2 存在问题

2.2.1 产品质量不稳定,易出现球化不良

由于冲入法球化剂的操作主要是手工操作,工人的操作经验、责任心和技术水平对球化效果影响很大。铁水冲入速度不能定量,冲入位置不准确,球化剂与铁水反应强度不均匀,初期反应剧烈,铁水翻腾,而后期反应减弱,无法有效控制反应速率、强度。常出现球化剂上浮、反应不完全等问题,球化效果不稳定,重现性差。一旦出现问题后,很难采取弥补措施。

2.2.2 渣多、易出现气孔缺陷

采用冲入法处理的铁水渣量大,一次扒渣很难彻底清除,通常需要扒渣三次以上。处理包和浇注包内壁挂渣严重,不仅影响了耐火材料的使用寿命[7],同时使清渣困难,增加了工人的劳动强度。

在生产过程中出现了大量的气孔缺陷,导致气孔缺陷的原因很多,比如铁水含气量、铁水中含硫量、浇注温度、砂型的水分、铸件壁厚等[8]。针对现有工艺条件,我们分析认为铁水残镁量、碳硅含量、铁水中的渣量是导致渣气孔的主要原因。

在铸件冷却过程中,渣作为气体析出的质点,气体依附在其上长大析出,增加了铸件的气孔缺陷的几率。采用冲入法处理包内的镁残量波动大、铁水增硅量大、渣多,这些都不利于渣气孔的消除。

图3 曲轴上的气孔缺陷

2.2.3 熔炼时回炉料加入量有限,导致回炉料大量积压

由于冲入法球化剂加入量大,球化剂内硅含量高,球化处理后的铁水增硅量大。这限制出炉的原铁水中的含硅量,在生产曲轴使铁水的终硅量为2.0%~2.3%,而出炉铁水的硅含量为0.8%~1.1%。在熔炼时需加入大量的废钢来降低炉内硅含量,限制了回炉料的加入比例。采用冲入法球化处理时,炉料中回炉料比例40%~50%。 在批量生产曲轴这类成品率很低,回炉料多的铸件时,易出现回炉料积压的问题,增加了生产成本。

3 球化处理工艺的改进

为解决上述问题,须采用新的球化处理工艺。该球化处理工艺具有:镁的吸收率高、残镁量可控性好、温度损失小、可重现性好、铁水增硅量小、渣量小等优点。

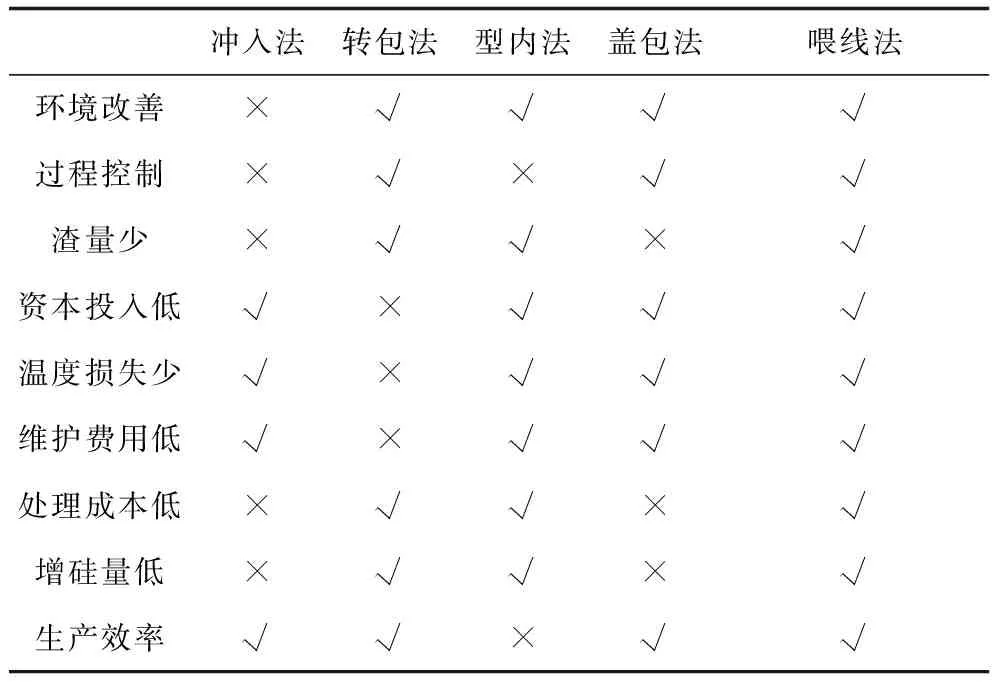

表2 喂线处理工艺与其他球化处理工艺的对比

√:好 ×:差

常用的球化处理工艺除冲入法,还有:转包法、盖包法、型内法、喂线法等[1,2]。各种球化处理工艺经过对比后(详见表2),可以看出喂线法不仅具有污染小、可控性好、渣量小、温度损失小、增硅量低的有点,而且有资本投入较低、维护费用低、处理成本低、生产效率高等优点[9]。因此采用喂线法取代原有的冲入法球化处理工艺。

所谓喂线法是先将欲加入铁水中的球化剂破碎成一定的粒度, 然后用薄钢带将其包裹成一条具有任意长度的“包芯线”,之后,借助于喂线机,使其以预定的数量和一定的速度穿过渣层,到达盛有铁水的铁水包底部附近, 随着钢带在该处的不断熔化,其所包裹的球化剂将进入钢水或铁水中, 通过球化剂与其周围铁水的相互作用, 从而达到对铁水球化处理的目的[10,11]。我们采用典型的立式喂线机处理站,如图4所示。

图4 典型的立式喂线机处理站1 包芯线线圈 2 包芯线 3 导线架 4 喂线机 5 处理包挂钩6 喂线导管 7 处理站 8 包盖 9 处理包

在原有生产条件下,增设立式喂线机处理站。采用DGN 喂线机,包芯线采用Ф13mm(外皮厚0.35mm)30%镁合金芯线(见表3),喂线速度定为25m/s。处理包采用去掉了堤坝的原冲入法的球化处理包。

表3 30%镁合金线的技术参数

4 实际生产效果

4.1 可灵活调整残镁量

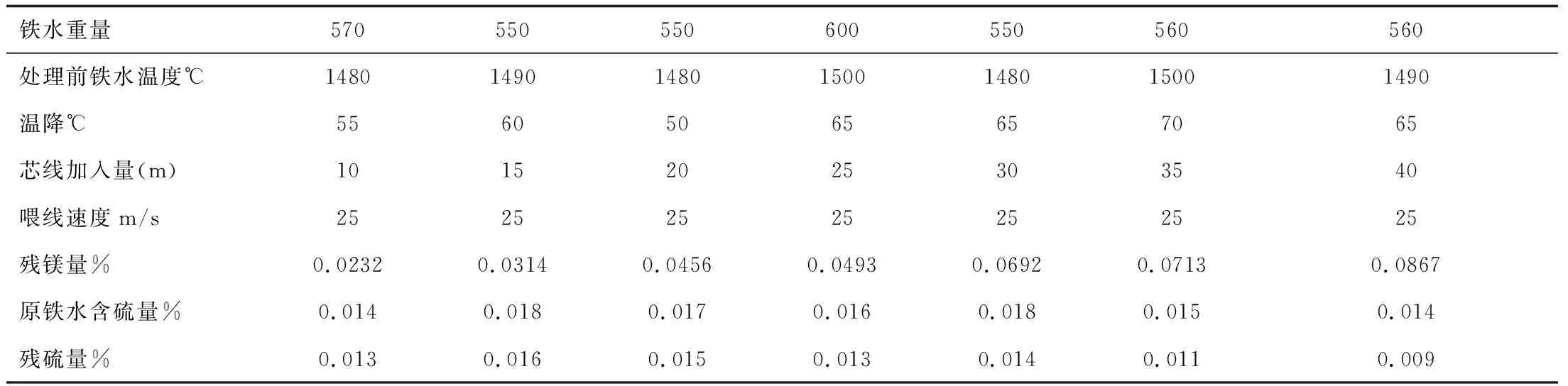

喂线法借助喂线机,将一定量的球化剂以一定的速率加入铁水内部。通过精确调整喂线速度、喂线长度,可以有效的控制球化剂的反应速率、强度和球化剂的加入量,使铁水达到预期效果。表4所示,铁水处理温度1480~1500℃,芯线加入量10~40m,残镁量稳定、重现性好。

分别采用冲入法和喂线法生产,在浇注机出铁槽处,间隔10分钟取样,连续取十组数据(见图5)。对比后,可发现,冲入法残镁量的波动范围0.01%~0.04%,而喂线法残镁量的波动范围0.025%~0.04%,波动范围窄,明显优于冲入法。

表4 不同芯线加入量,处理包内镁残镁量

图5 浇注前铁水镁残量变化

采用喂线法可根据现场变化,及时调整处理包内的镁残量。从而提高了产品质量,球化效果稳定,且生产操作简单方便。显然这大大提高了球化处理的可控制性,为生产高质量的球铁提高了可靠的保证。

4.2 加大回炉量解决回炉料积压问题

表5列出了分别采用冲入法和喂线法工艺指标。我们采用的30%镁合金芯线进行喂线处理,球化元素含量高,球化剂加入量少,对铁水增硅不明显。采用喂线法球化处理时,熔炼配料中回炉料可达80%。解决了回炉料的积压问题,降低了成本。

表5 冲入法与喂线法工艺对比

4.3 球化效果好,质量稳定

喂线法球化处理采用先进的计算机控制,取代了人工操作。消除了人为操作因素对球化效果的影响。可稳定控制残镁量,并可将残镁量控制在较窄的波动范围,从而为球化效果的稳定提供了保障。

图6 铸件本体的金相

可见喂线法的球化效果在球化率,石墨球的圆整度、石大小、数量都明显优于冲入法。

4.4 渣量少,气孔缺陷少

采用喂线法后,渣量少,一次扒渣时渣很容易清除,不仅减少了工人扒渣时间和劳动强动。且浇注包内挂渣少,易于清理,有利于设备的维护。由于喂线法的球化剂加入量少,球化剂与铁水的反应充分彻底稳定,球化元素的吸收率高,对铁水的搅拌效果好,渣量少。另外,采用喂线法增硅量小,在满足生产工艺要求的情况下,可将硅含量控制较低水平,也有利于减少渣气孔形成。

采用喂线法生产后,很少出现夹渣缺陷。由于浇注的铁水较纯净,且浇注时终铁水的硅含量较低,铸件的气孔缺陷渣气基本消除。

5 结语

(1)喂线法与冲入法相比,生产操作易于控制。

(2)喂线法与冲入法相比,球化质量好,球化效果稳定。

(3)喂线法与冲入法相比,吃回炉料大,降低原料成本。

(4)喂线法与冲入法相比,球化剂加入量少,铁水纯净,渣量少,增硅量小,消除了气孔缺陷。

[1]王成铎,孙雅心,李蒙,郭振廷.常用的球化处理方法.现代铸铁,2004,(3):62-64.

[2]黄继和. 十种球化处理法的比较.汽车科技,1994,(1):16-30.

[3]袁征峰.康明斯6BT柴油发动机铸态曲轴生产工艺.铸造设备研究,2002,(2): 17-20.

[4]连炜,李福贵,吴继胜,邓宏运,魏兵.薄壁球墨铸铁小件生产技术.铸造技术,Vol.24 No.6 504-505

[5]Rapid Determination of Magnesium in Ductile Iron

[6]Properties of Thin-Wall Ductile Iron Castings

[7]Control of Slag and Insoluble Buildup in Ladles,Melting and Pressure Pour Furnaces

[8]孙渭清,郭领军.综述球铁件的皮下气孔.铸造技术.1996,(4):32-36.

[9]段汉桥, 王立世, 魏伯康, 林汉同.包芯线在球墨铸铁生产中的应用现状.现代铸铁,2000,(4):8-12

[10]巫瑞智,吴玉彬,吴荷生,翟长生,孙宝德.喂线技术的现状与发展.铸造,2003,(1):7-9.

[11]巫瑞智.高镁合金喂线技术在球墨铸铁生产中的应用[D].哈尔滨:哈尔滨理工大学.