几套大型冶炼烟气制酸装置转化系统设计实践

肖万平

(中国恩菲工程技术有限公司, 北京 100038)

环保与综合利用

几套大型冶炼烟气制酸装置转化系统设计实践

肖万平

(中国恩菲工程技术有限公司, 北京 100038)

结合中国恩菲工程技术有限公司近几年来设计的几套产能为70万t/a左右的冶炼烟气制酸系统,简要介绍了转化系统的规模、工艺、主要设备等。转化系统工艺选择主要取决于冶炼工艺、冶炼烟气的稳定程度及SO2浓度的高低。从设计、制作安装、生产等方面看出,我国已具备建设大型冶炼烟气制酸转化系统的实力,个别关键设备的加工制造水平、材料的质量等尚需提升。

冶炼制酸; 转化系统; 换热流程; 高浓度; 中低温位热能; 回收技术

有色冶炼行业准入门槛的提高、环保法规的日益严格和冶炼技术的发展,促使了有色冶炼向规模化方向发展,配套的冶炼烟气制酸系统产能也向大规模方向发展。随着冶炼技术的发展,冶炼烟气量将趋于连续稳定、SO2浓度有了较大幅度的提高,这为制酸系统的稳定运行、中低温位热能回收利用创造了有利条件。近几年来,为适应单套制酸系统产能规模扩大的需要,制酸技术有了新的发展,如高浓度转化技术、中低温位热能的回收利用技术等得到了成功应用,并取得很好的经济效益,提高了产品的竞争力,实现了经济效益与环境效益的统一。本文简要介绍近几年来由中国恩菲工程技术有限公司设计的几套产能为70万t/a左右的冶炼烟气制酸转化系统的设计。

1 甘肃冶炼厂70万t/a冶炼烟气制酸系统

该系统处理镍熔炼过程产生的烟气,冶炼采用富氧顶吹熔池熔炼技术,处理烟气量为254 500 Nm3/h,SO2浓度为11%~12%,转化采用3+1四段转化, IV、I~III、II换热流程,转化系统设置了2台SO3冷却器,将热空气直接排空。

该系统2007年开工建设,2008年8月建成试生产。到目前为止,该系统已投入使用了6年,运行平稳,操作简易、主要技术指标达到甚至优于设计指标。

1.1 工艺流程简述

来自SO2鼓风机的干烟气依次进入冷热交换器、热热交换器,被转化后的高温烟气加热后进入一段转化。出一段转化的高温烟气经热热交换器降温后进入二段转化。出二段转化的高温烟气经层间热热交换器降温后进入三段转化。出三段转化的高温烟气依次经冷热交换器、SO3冷却器降温冷却后进入干吸系统。在此,烟气中的SO3被吸收。出干吸系统的烟气依次经层间冷热交换器、层间热热交换器,被转化后的高温烟气加热后进入四段转化,出四段转化的高温烟气依次经层间冷热交换器、SO3冷却器降温冷却后进入干吸系统。转化预热升温采用电炉加热的方式,具体流程如图1。

图1 甘肃冶炼厂70万t/a烟气制酸系统工艺流程

1.2 主要转化设备

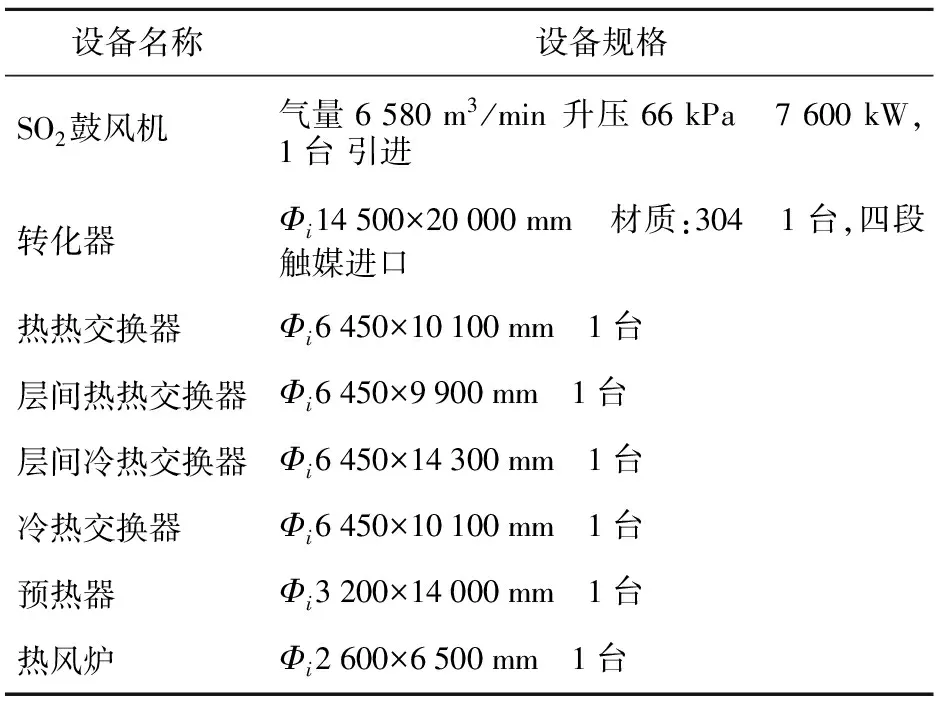

主要转化设备见表1。

表1 甘肃冶炼厂70万t/a烟气制酸系统主要转化设备

2 湖北有色金属公司72万kt/a冶炼烟气制酸系统

该制酸系统处理铜冶炼过程中产生的烟气,铜冶炼采用奥斯麦特炉熔炼、PS转炉吹炼工艺。转化系统处理烟气量为235 000 Nm3/h,SO2浓度为10%~11.5%,转化采用3+1四段转化,IV、I—III、II换热流程,设置有2台余热锅炉,回收转化系统的中温位热能。

该制酸系统于2011年1月动工建设,于同年9月建成并投入运行。自投入运行以来,由于精矿成分的变化,进转化系统的烟气浓度偏离设计值较大,造成转化系统自热平衡困难,总转化率略低于设计值。

2.1 工艺流程

工艺流程与上述甘肃70万t/a制酸系统类似,在这里不再叙述,只是用2台余热锅炉代替了2台SO3冷却器。转化预热升温采用燃油燃烧间接加热的方式。

2.2 主要转化设备

主要转化设备见表2。

表2 湖北有色公司72万t/a冶炼烟气制酸系统主要转化设备

3 广西有色金属有限公司80万t/a冶炼烟气制酸系统

该制酸系统处理铜冶炼过程中产生的烟气,冶炼采用闪速熔炼、闪速吹炼(简称“双闪”)工艺,冶炼烟气稳定,SO2浓度高,适合采用高浓度转化、中低温位热能回收技术。转化系统处理烟气量为135 000 Nm3/h, SO2浓度为18%,转化工艺采用预转化、五段3+2两次转化,III、IV、I—V,II换热流程,设置了2台余热锅炉和2台省煤器,对转化过程中的中温位热能进行回收利用。

该项目于2012年开工建设,于2013年12月建成并试生产。目前,该系统运行良好,总转化率达到99.95%,次高压蒸汽产量约30 t/h。

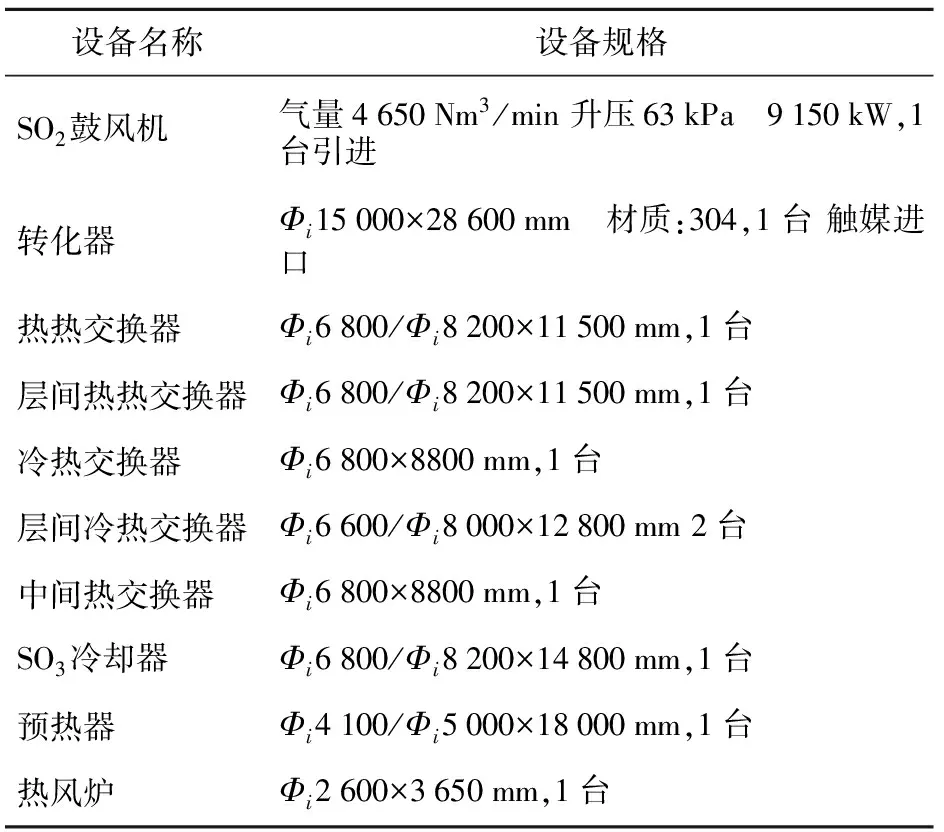

3.1 工艺流程简述

来自SO2干燥塔的干烟气经风机增压后进入冷热交换器,干烟气被转化后的高温烟气加热。出冷热交换器的热烟气分两支路,一支路与来自空气鼓风机的空气混合稀释后,依次经中间交换器、热热交换器,被转化后的高温烟气加热至触媒的起燃温度后,进入预转化器。在预转化器,烟气中的大部分SO2转化成SO3,由于该反应为放热反应,使烟气温度升高。出预转化器的高温烟气经1#余热锅炉降温后,与另一支路烟气混合后,进入一段转化,烟气中的大部分SO2被转化成SO3。出一段转化的高温烟气分两支路,一支路高温烟气经热热交换器降温后进入二段转化;另一支路经2#余热锅炉降温后进入二段转化,烟气中的部分SO2进一步被转化成SO3。从二段转化出来的高温烟气经层间热热交换器降温后进入三段转化,烟气中的SO2进一步转化为SO3,从三段转化出来的高温烟气依次经冷热交换器和1#省煤器降温冷却后,进入低温位热能回收系统(HRS)。在HRS中,烟气中的SO3被吸收。出HRS的烟气依次经层间冷热交换器和层间热热交换器,被转化后的高温烟气加热。出层间热热交换器的SO2烟气进入四段转化,转化后的高温烟气加热升温至410℃,烟气中的SO2被转化成SO3,出四段转化后的高温烟气经中间交换器冷却降温后进入五段转化。至此,烟气中的SO2几乎完全转化为SO3。从五段转化出来的高温烟气经层间冷热交换器和升煤器冷却降温后进入干吸系统。转化预热升温采用天然气燃烧间接加热的方式,具体流程如图2。

图2 广西有色公司80万t/a冶炼烟气制酸系统工艺流程

3.2 主要设备

主要转化设备见表3。

4 山东有色冶炼厂120万t/a冶炼烟气制酸系统

该制酸系统处理铜冶炼过程中产生的烟气,铜冶炼采用底吹熔炼、PS转炉吹炼工艺。转化系统处理烟气量为310 000 Nm3/h, SO2浓度为9%~13%,为目前国内单系列处理烟气量最大的制酸装置。转化采用3+2五段转化,III、I—V、IV、II换热流程,设置了1台SO3冷却器,通过副产250 ℃的热空气回收中温位热能。

表3 广西有色公司80万t/a冶炼烟气制酸系统主要转化设备

目前,该系统已完成详细设计,进入施工安装阶段,预计2015年初建成。

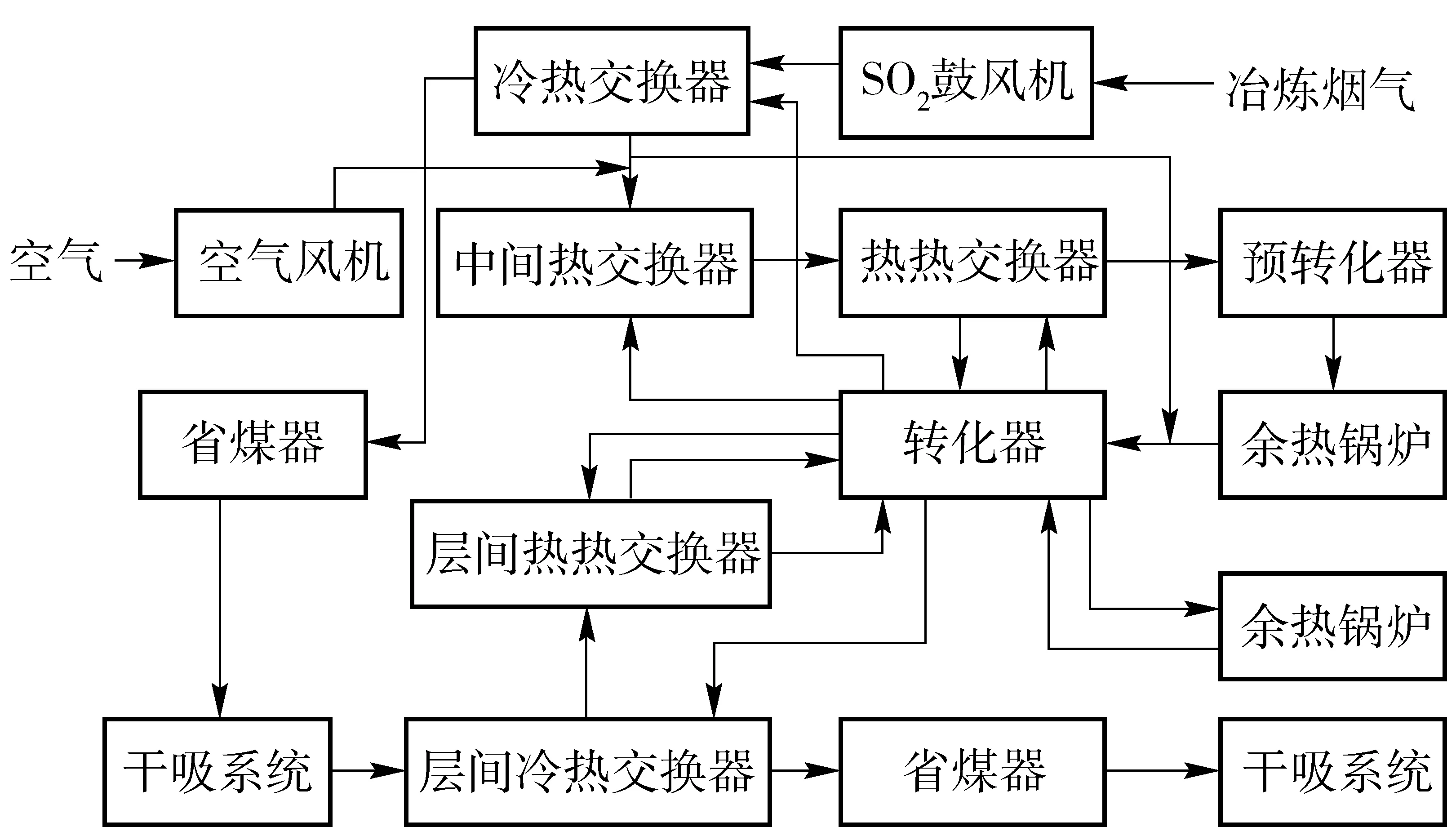

4.1 工艺流程简述

从SO2鼓风机出来的烟气,依次通过冷热交换器、热热交换器,被转化后的高温烟气加热后进入一段转化,出一段转化经热热交换器降温后进入二段转化,出二段转化的高温烟气经层间热热交换器降温后进入三段转化。从三段转化出来的高温烟气依次经冷热交换器、SO3冷却器降温冷却后进入干吸系统,在此,烟气中的SO3被吸收。出干吸系统的烟气,依次经过层间冷热交换器、中间热交换器、层间热热交换器,被转化后的高温烟气加热后进入四段转化,出四段转化后的高温烟气经中间热交换器降温后进入五段转化,出五段转化的高温烟气层间冷热交换器冷却降温后进入干吸系统。转化预热升温采用燃油燃烧间接加热的方式,具体流程如图3。

图3 山东有色冶炼厂120万t/a冶炼烟气制酸系统工艺流程

4.2 主要转化设备

主要转化设备见表4。

表4 山东有色冶炼厂120万t/a冶炼烟气制酸系统主要转化设备

5 河南冶炼厂有限公司130万t/a冶炼烟气制酸系统

该系统处理金精矿预处理过程产生的烟气,金精矿预处理采用底吹熔炼、悬浮吹炼工艺。该烟气相对稳定、SO2浓度高。转化系统处理烟气量约为200 000 Nm3/h, SO2浓度约为22%。转化采用预转化、3+2五段转化,III、IV、I—V、II换热流程,设置了2台余热锅炉、1台省煤器和1台蒸汽过热器,产生过热次高压蒸汽,回收中温位热能。

目前,该项目已完成建设项目的审批程序和基本设计,计划2014年下半年开工建设,2015年12月建成。

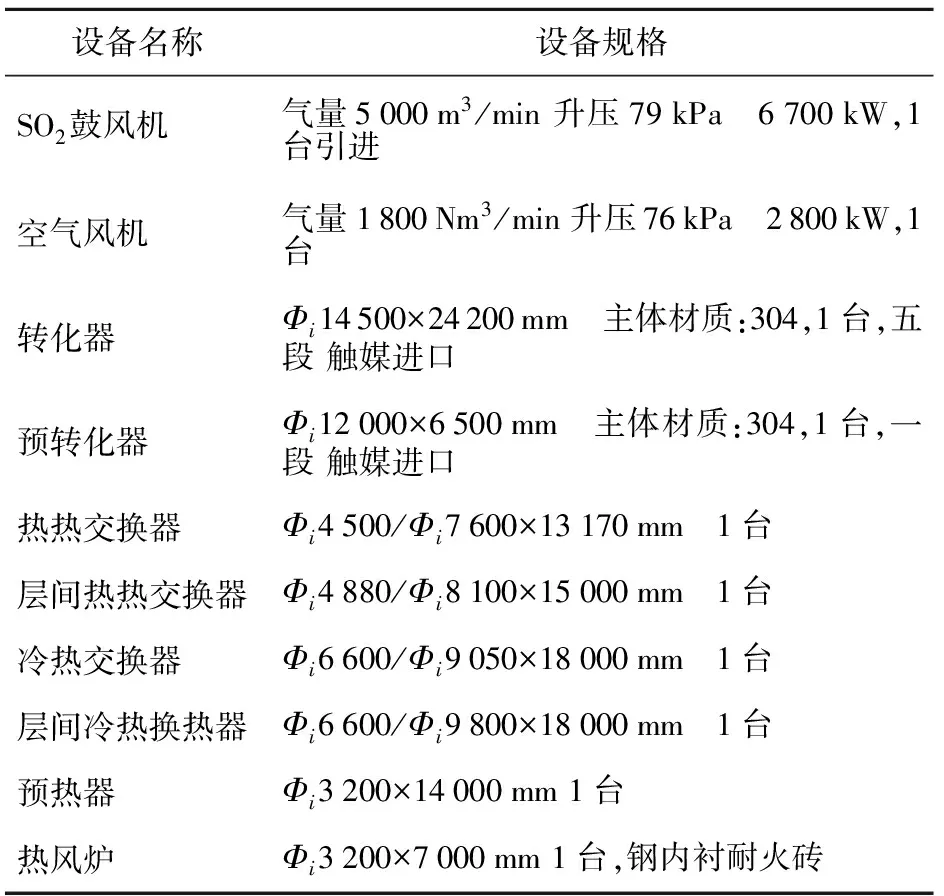

5.1 工艺流程简述

从SO2鼓风机出来的烟气,经冷热交换器,被转化后的高温烟气加热后分2支路,一支路与来自空气干燥塔的空气混合,稀释后的烟气经热热交换器,被转化后的部分高温烟气加热后,又分2支路,一支路进入预转化器。在预转化器,烟气中的大部分SO2转化成SO3,该反应为放热反应,使烟气温度升高。出预转化器的高温烟气经1#余热锅炉降温后,与出热热交换器的另一支路烟气、出冷热交换器的另一支路烟气混合后,进入一段转化。在此,烟气中的大部分SO2被转化成SO3。从一段转化出来的高温烟气分2支路,一支路高温烟气经2#余热锅炉降温后进入二段转化,另一支路高温烟气经热热交换器降温后进入二段转化。在此,烟气中的部分SO2被转化成SO3。从二段转化出来的高温烟气经层间热热交换器降温后进入三段转化,烟气中的SO2进一步转化为SO3,从三段转化出来的高温烟气依次经冷热交换器和省煤器降温冷却后,进入低温位热回收系统。在低温位热回收系统,烟气中的SO3被充分吸收。出低温位热回收系统的烟气依次经层间冷热交换器和层间热热交换器,被转化后的高温烟气加热后进入四段转化,烟气中的SO2进一步转化为SO3,出四段转化后的高温烟气经蒸汽过热器冷却降温后进入五段转化。在此,烟气中的SO2几乎完全转化为SO3。从五段转化出来的高温烟气经层层间冷热交换器冷却降温后进入干吸系统,具体流程如图4。

图4 河南冶炼厂130万t/a冶炼烟气制酸系统工艺流程

5.2 主要转化设备

主要转化设备见表5。

表5 河南某冶炼厂130万t/a冶炼烟气制酸系统主要转化设备

6 结论

从上面几套冶炼烟气制酸装置转化系统的设计实践可以看出:

(1)制酸装置转化系统的工艺选择主要取决于冶炼工艺,冶炼工艺决定着冶炼烟气稳定程度(包括气量及成分的相对稳定)和SO2浓度的高低,而烟气的稳定程度决定着转化系统的稳定程度。转化系统能否稳定运行,将直接影响SO2的转化率。下面就各种烟气条件下,总结转化系统应优先选择的工艺,仅供参考。

①当冶炼烟气稳定,SO2浓度在16%以上,优先选择转化率高的高浓度转化工艺,并对转化余热进行回收利用;

②当冶炼烟气稳定,SO2浓度为8%~16%,可选择转化率高的高浓度转化工艺,也可选择常规转化,建议对转化余热进行回收利用;

③当冶炼烟气稳定,SO2浓度在8%以下,优先选择常规转化,可对转化余热进行回收利用。

④当冶炼烟气不稳定,SO2浓度波动较大,应视具体情况而定。通常,优先选择常规转化,必要时,须强化系统的补热措施,或者通过其他方式(如将出净化的部分烟气进行SO2浓缩处理,然后将浓缩的SO2气体与岀净化的另一部分烟气混合,使进转化的烟气量及SO2浓度趋于稳定),将进转化的烟气由不稳定状态转换到相对稳定的状态。

(2)冶炼企业余热回收利用程度、水平在不断提高,同时,环保、低碳意识有了明显的提高。

结合近几年的发展,我国在大型冶炼烟气制酸装置转化系统的工艺选择、设计、设备制造、安装、生产等方面已经积累了丰富的经验。随着国内一些新技术、新材料的成功应用,设备国产化程度日益提高。但一些关键设备及材料(如SO2鼓风机、转化用触媒等)在加工工艺、制造、质量性能等方面仍与国外存在一定的差距。

Design Practice of Several Sets of Large Smelter Acid Plant Converter System

XIAO Wan-ping

This paper briefly introduces the converter system capacity, process, main equipment and etc., which based on the 700 kt/a smelter acid system sets designed by China Enfi Engineering in recent years. The process selecting of converter system mainly depends on the metallurgical process, stability of the smelting flue gas and SO2concentration. From the aspects of the design, fabrication, installation and operation, it shows that China already has the ability to design a large smelter acid plant converter system except some critical equipments’ manufacturing level and the material quality still need to be improved in further.

smelter sulfuric acid; converter system; heat transfer process; high concentration; low level heat energy; recovery techniques

2014-03-05

肖万平(1976—),男,陕西芮城人,大学本科,高级工程师,从事冶炼烟气制酸和环保脱硫等方面的设计、咨询工作。

X505

A

1008-5122(2014)03-0032-05