一种用于携带流反应器试验台的煤粉燃烧器的优化设计

,,,

(1.哈尔滨工业大学 燃煤污染物减排国家工程实验室,黑龙江 哈尔滨 150001;2.中国电力投资集团公司,北京 100032)

一种用于携带流反应器试验台的煤粉燃烧器的优化设计

杨建成1,吴江全1,胡亚民2,孙绍增1

(1.哈尔滨工业大学 燃煤污染物减排国家工程实验室,黑龙江 哈尔滨 150001;2.中国电力投资集团公司,北京 100032)

为了优化一种用于携带流反应器系统的煤粉燃烧器结构参数,降低氮氧化物排放,本文利用计算流体动力学软件FLUENT对该煤粉燃烧器结构参数的优化过程进行了数值模拟研究,并与试验结果进行了对比验证。结果表明,燃烧器一次风喷口采用扩口结构以及对冲二次风的引入均能有效的促进二次风与一次风煤粉的混合,增强煤粉着火及燃烧的稳定性。适当增加二次风喷口与一次风喷口的间距可以加速煤粉的燃尽。采用优化后的结构参数可以获得更低的氮氧化物排放,为基于携带流反应器系统的燃煤污染物减排研究提供了坚实的基础。

燃烧器;NOx;携带流反应器;优化设计;数值模拟;煤粉燃烧

0 引言

携带流反应器是研究煤粉燃烧及污染物减排最基本和最常用的实验设备之一。作者自主设计的多反应控制段携带流反应器[1]可以有效的模拟实际锅炉燃烧沿垂直方向上的一维工况,研究如何通过炉内空气分级、燃料分级燃烧等方式降低NOx的排放。该试验台最大的特点是燃烧器、取样枪及燃尽风喷口均可沿着炉膛方向轴向移动,这更有利于控制实验过程中停留时间的变化,扩展了可研究的范围;炉膛采用分段加热的方法,可以模拟不同的燃烧区域的温度水平。携带流反应器炉膛结构相对简单,炉内的各种化学反应对炉膛内部的温度场及流场的稳定性有极高的依赖性。燃烧器是该实验系统的关键设备之一,关系着炉内燃烧是否稳定以及最终燃烧效果的好坏,还影响着炉膛尾部氮氧化物的排放水平。燃烧器结构将影响着炉膛整体的流场及燃烧稳定性,对实验结果的准确性发挥着极其重要的作用。本文通过模拟和实验的方法对燃烧器进行了优化设计,通过优化,可以使炉膛燃烧更为稳定,着火提前,达到降低氮氧化物排放的目的。

1 燃烧器结构及工作原理

携带流反应器用煤粉燃烧器的设计应遵循以下几条原则[2]:

(1)正确选择燃烧器型式,保证煤粉及时着火以及燃烧的稳定性。通过考察携带流反应器中相关气体组分(O2,CO及CO2)的稳定性,判断反应器燃烧是否稳定。

(2)正确选择一、二次风量及其比例,以及组织好它们之间的混合,对促进煤粉气流的稳定燃烧有重要影响。从促进着火的角度讲,一次风量的比例不宜过大,否则不利于一次风煤粉稳定着火;二次风应该在一次风煤粉气流已经着火后混入,过早的将二次风与一次风混合等于增加一次风量。但是从促进混合的角度讲,在着火前,一次风与二次风的风温较低,体积较小,在燃烧器出口附近气流速度高,比较容易组织混合;而在着火以后,温度升高,烟气体积膨胀,粘度升高,这时气流速度又已经降低,二次风和一次风的混合比着火前困难得多。因此,只要不影响着火,使部分二次风和一次风在着火前混合也是有好处的[3]。针对干燥无灰基挥发分含量大于40%的煤种,可以考虑二次风在一次风着火前进行混合。

(3)正确选择炉膛出口过量空气系数,保证足够的空气量实现完全燃烧。如果过量空气系数太低,则在燃尽区的氧浓度将很低,这将使燃尽过程拖得很长。但是,过量空气系数也不能太大,因为随着过量空气的增加,将使得燃烧温度降低,从而使燃烧过程减慢。因此,通过控制一、二次风量进而控制过量空气系数也会影响着炉膛的组织燃烧。

(4)合理布置一、二次风位置,营造局部还原性氛围,为低NOx燃烧器减排氮氧化物创造条件。

(5)合理组织燃烧,促进一次风与二次风的混合,保证炉膛出口较高的煤粉燃尽率。相比于旋流煤粉燃烧器等其他燃烧器,直流煤粉燃烧器一次风射流刚性更强,二次风与一次风煤粉的混合推迟,炉膛内部局部温度下降,在炉膛尺寸一定的条件下,炭燃尽率会下降[4]。因此,针对携带流反应器而言,采用直流煤粉燃烧器必须适当提高煤粉细度,改善煤粉颗粒分布均匀性,改善燃料与空气的混合。对于低阶煤,二次风提前与一次风的充分混合,有利于着火提前,延长煤粉着火后在炉膛内部的停留时间,进而改善煤粉的燃尽效果。

图1 燃烧器喷口示意图

本文所讨论的燃烧器位于携带流反应器顶部,其简图如图1所示。燃烧器一次风喷管由全长1.5 m,外径为51 mm的不锈钢管作为外套管,中心给粉管内径14 mm,喷口处采用扩口设置,根据自由射流的特点[2,5],扩口角度设置为30°,为保证燃烧器在炉膛内安全运行,采用了冷却油对燃烧器进行不间断冷却。二次风呈对冲布置进入炉膛,其喷口中心与一次风喷口距离为lmm,二次风喷口内径根据具体工况设计了6 mm,8 mm,10 mm,12 mm,14 mm等不同口径的喷口,实验研究过程中再根据不同二次风量,选择不同口径的二次风喷口。本文未考虑分级燃烧等工况,且仅针对设计煤种,二次风量较大,因此二次风喷口内径取最大值,即14 mm。当煤粉随着一次风喷入炉膛后,与对冲布置的二次风迅速混合并着火。燃烧器结构参数及设计煤种煤质参数见表1和表2。

表1 燃烧器结构参数

2 数学模型的选择和计算条件的确定

本文采用数值模拟与试验相结合的方法对燃烧器结构进行了优化。在数值模拟过程中,气相湍流模型采用Realizablek-ε模型[6],气固两相流动模型选用颗粒轨道模型法中的随机轨道模型,辐射模型选用的是以热流法为基础的P-1辐射模型。煤燃烧模拟方法采用了非预混燃烧/PDF方法,挥发分的析出模型采用双步反应模型,焦炭燃烧模型选用动力/扩散模型。NOx的计算[7-8]主要考虑热力型和燃料型NOx,对于挥发氮和焦炭氮的分配根据实验测量确定,干燥无灰基Nchar/Nvol=54/46,挥发份中N的转化主要考虑HCN和NH3,由实验的测量可知,对于元宝山褐煤HCN/NH3=86.36/13.64。焦炭的比表面积由实验测量得到,SBET=23 816 m2/kg。在模拟过程中,一、二次风的入口边界条件设定为质量流量入口边界条件,炉膛出口采用充分发展的压力出口条件,炉膛壁面设定为恒温条件。

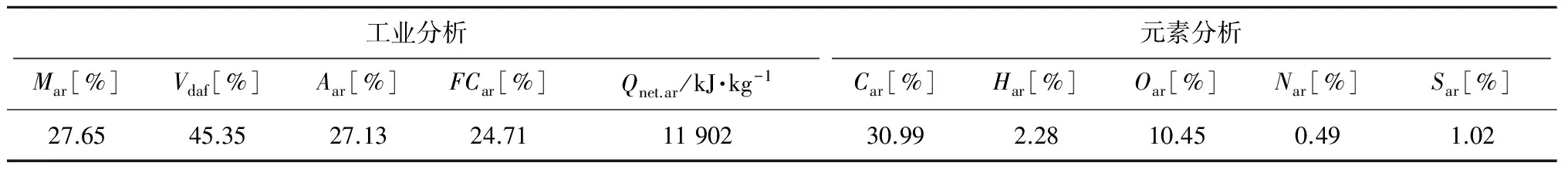

表2 燃烧器设计煤种的煤质特性

为了验证数值模型的可靠性,将模拟结果与在多反应控制段携带流反应器试验台测量的结果进行了对比验证。

3 结果与讨论

3.1 燃烧器结构对湍流动能的影响

湍流动能是指单位质量流体由于湍流脉动所具有的动能,通常定义湍流速度脉动场的湍动能[9]为

(1)

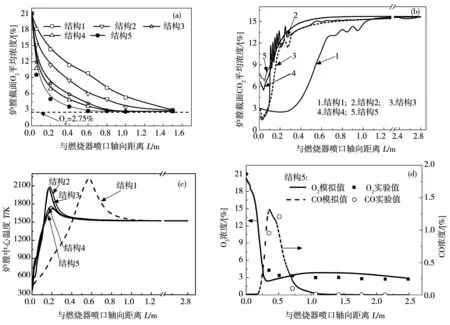

湍流动能主要来源于湍动脉动,湍流动能增加即湍流发展,湍流扩散能力增强,湍流动能减少使湍流衰退,湍流扩散能力减弱。为了研究加入对冲二次风结构对整个炉膛流场的影响,计算了五种燃烧器结构沿炉膛轴线方向的水平截面面平均湍动能,其分布如图2所示。

从图2可以看出,在将一次风喷口由直口改为扩口,以及加装二次风对冲喷口后,湍流动能在一次风喷口附近较大,但同时衰减也很迅速。缺乏对冲二次风的情况下,测点沿炉膛与燃烧器喷口轴向距离L≥0.4 m之后进入流动稳定区域,即湍流动能基本不变的区域;而加入对冲二次风之后,不论二次风喷口中心与一次风的距离如何,均能够及时地进入流动稳定区。这是因为如果不添加对冲二次风,一次风风量较大,刚性强,同时从燃烧器喷出后自由扩散,耗散较慢,而加入对冲二次风之后,由于互相冲击的作用加速了动能的耗散。而一次风喷口采用扩口结构后一次风刚性弱于直口结构的一次风刚性,也更利于流动的加速稳定。

图2 不同燃烧器结构炉膛截面平均湍流动能分布

3.2 燃烧器结构对炉膛气氛及温度的影响

从图3中不难看出,该直流煤粉燃烧器没有加装对冲二次风的情况(结构1),由于一次风刚性太强,和周围气体混合较差,造成氧浓度下降缓慢,与加装对冲二次风的结构2~5相比,CO2急剧升高及炉膛中心温度快速达到峰值这一现象明显延后,说明混合缓慢严重的延迟了煤粉燃烧反应,煤粉的着火延迟。随着二次风的加入,氧的消耗加快,截面氧气浓度分布变得更均匀,着火提前。从图3(b)中可知,结构3与结构2相比,一次风喷口由直口结构改为扩口结构,在着火区域CO2变化比较平滑,波动较小,而结构2在着火区域CO2波动剧烈,说明一次风喷口采用扩口型式更利于燃烧着火的稳定。结构3~5的对比分析表明,随着二次风喷入位置与一次风喷口距离l的增加,会促进氧量的加速消耗,加快燃烧反应,当炉膛轴向氧气浓度趋于稳定后,可以认为煤粉已经燃尽,因此,从图3(a)不难看出,距离l的适当增加可以使得煤粉燃尽时间缩短;但是对着火时间的影响较弱,因为判断煤粉着火的主要依据为炉膛中心温度处于峰值,截面氧气浓度急剧降低及CO2浓度急剧升高等三个指标[10],结构3~5的结果表明,距离L的增加,没有显著改变以上所提及的三个判断指标在炉膛轴向位置的明显变化。当采用结构5时,在距离燃烧器约0.6 m之后,氧气浓度趋于稳定,燃烧基本完成。

图3 燃烧器结构对炉膛气氛及温度的影响

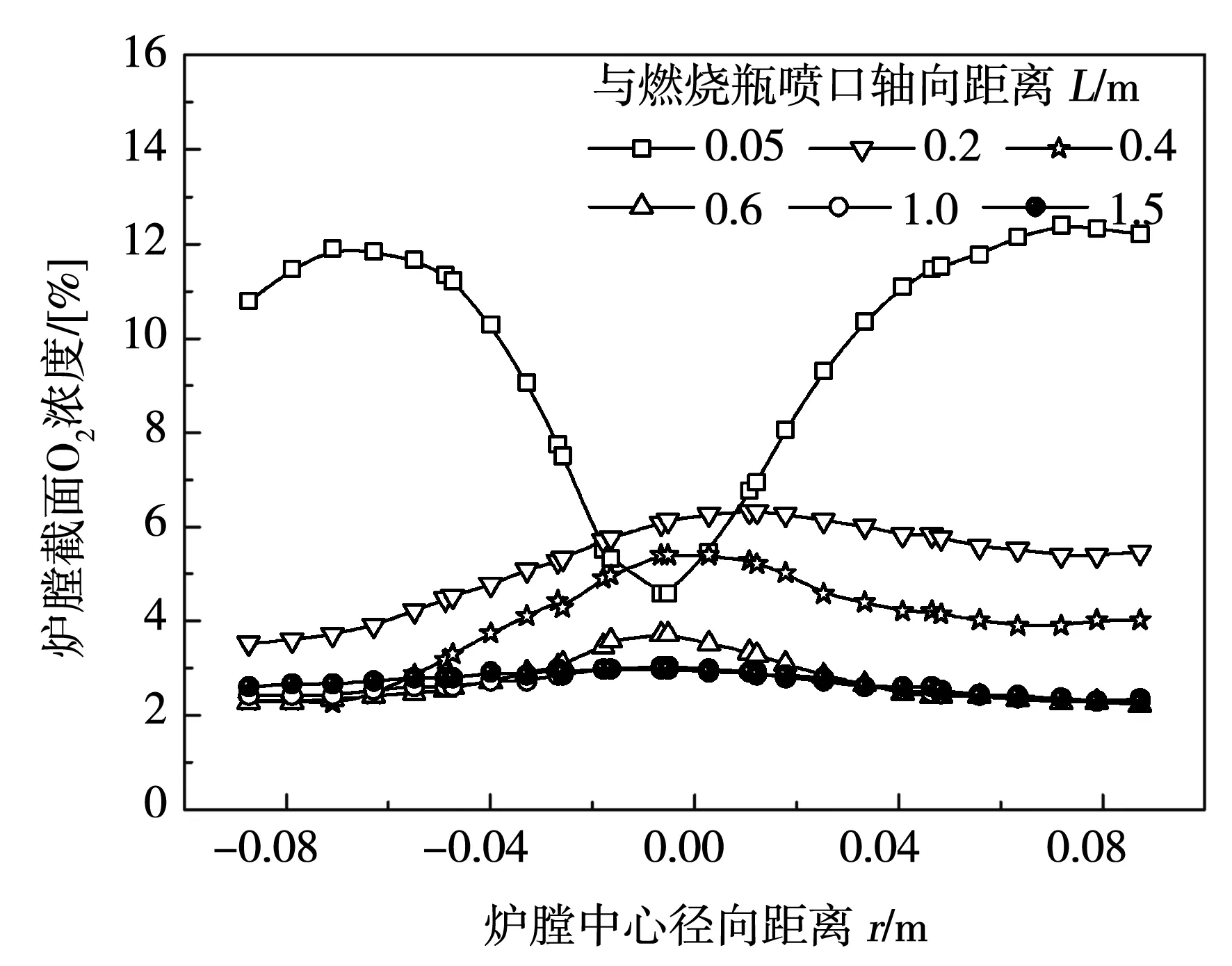

从图3中可以看出,在L=0.05 m即二次风混入初期,由于此时一次风煤粉浓度很高,二次风的混合还不是很充分,炉膛中心氧气浓度较低,因此,必须通过及时引入二次风对煤粉进行强制混合以增强对流传热,达到提高煤粉气流温度,强化煤粉着火的目的;当L=0.2 m时,从图中可以看出,炉膛径向氧气浓度分布与L=0.05 m截面已经有很大区别,此时氧气浓度分布不再呈现明显不均匀性,而是逐渐趋于一个平衡,这也与二次风的充分混入,强化对流传热,进而促进着火,加速了氧气消耗有关;随着反应的继续进行,炉膛内氧气浓度沿着径向方向逐渐拉平,即当L=0.6 m之后,可以看出炉膛径向氧气浓度已经接近平衡,且浓度值接近于燃烧完全后的炉膛出口设计值(2.75%),此时煤粉燃烧反应已基本完成。从图3(c)及图3(d)可知,结构5最高火焰温度位于二次风混入之后的强烈搅拌区域,在接近0.6 m(约0.9 s)处燃烧反应就已基本完成,优化后的燃烧器,数值模拟的CO以及氧气浓度变化趋势与实际测量值比较吻合,这说明采用数值模拟的方法来对不同燃烧器结构的燃烧场进行模拟,可以帮助我们深入认识携带流反应器内的反应过程,为燃烧器结构的优化设计提供坚实的理论基础。

图4 炉膛不同位置氧气浓度分布

3.3 燃烧器结构对氮氧化物排放的影响

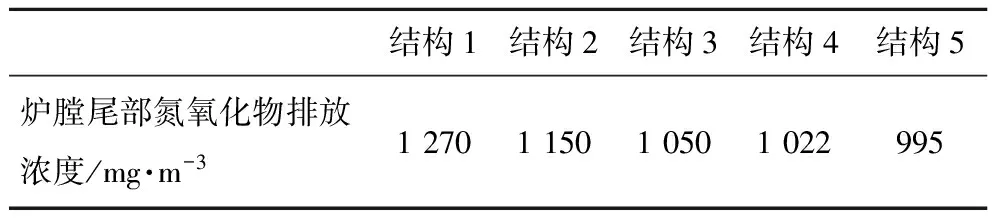

从表3中可以看出,一次风喷口为直口(结构1)时,氮氧化物排放最高,远高于常规煤粉锅炉中的NOx排放值;而一次风喷口改为扩口后氮氧化物排放降低,且随着l的增加而逐渐降低。该燃烧器二次风采用对冲布置强制混合,由于试验台炉膛内径较小,混合剧烈,可以认为二次风与一次风瞬间即完成混合,其二次风完全混入一次风的时间与旋流煤粉燃烧中二次风混入一次风的时间相当[11-13]或更快,远小于直流煤粉燃烧器锅炉中二次风开始混入一次风的时间。正因为二次风混入较早(比实际锅炉燃烧过程中要早得多),其氮氧化物排放仍然比常规四角切圆直流燃烧器煤粉锅炉中的NOx排放值高一点,接近甚至略高于旋流煤粉燃烧器锅炉。基于以上分析,如果继续延长二次风喷口与一次风的距离,炉膛尾部的氮氧化物排放会进一步降低,但是对于实验室规模的携带流反应器而言,受炉膛结构所限,该直流燃烧器一次风喷口缺乏强化混合的结构,而如果燃烧器本身的二次风与燃烧器喷口距离过大,则会进一步的延迟着火,增加完成反应所需要的反应管长度;同时,由于在燃烧器出口附近一次风气流速度高,混合比较强烈,而当l过大时,气流速度会降低,二次风和一次风的混合会困难得多,从而导致燃烧稳定性变差,进而影响该携带流反应器尾部CO、O2及NOx排放的稳定性,这对实验工况的判断和结果的检测是不利的。

表3 燃烧器优化对炉膛尾部氮氧化物排放的影响

4 结论

本文采用数值模拟与试验相结合的方法对燃烧器结构进行了优化,得到以下结论:

(1)一次风喷口采用扩口结构,可以加速混合区域湍流动能的衰减,促进煤粉气流喷入炉膛后流动的加速稳定。

(2)随着对冲二次风的加入,煤粉燃烧稳定性增强,着火提前。随着二次风混入位置与一次风喷口距离的增加,虽然对着火位置的影响不大,但会促进氧量的加速消耗,使煤粉燃尽时间缩短。

(3)通过燃烧器结构优化,氮氧化物排放降低,但因为二次风混入过早,仍然较常规四角切圆直流燃烧器煤粉锅炉中的NOx排放值略高。

[1]Yang Jiancheng, Sun Rui, Sun Shaozeng, et al. Experimental study on NOx reduction from staging combustion of high volatile pulverized coals. Part 1. Air staging[J]. Fuel Processing Technology,2014,126(0):266-275.

[2]何佩鏊,赵仲琥,秦裕琨.煤粉燃烧器设计及运行[M].北京:机械工业出版社,1987.

[3]Л.А.Вулис著.燃烧的热力理论[M].陈丹之译.北京:电力工业出版社,1957.

[4]张建文.低NOx直流煤粉燃烧器设计简介[J].锅炉技术,2000(6):23-28.

[5]董海梅,张晓辉,孙锐,等.立体分级低NOx燃烧系统数值模拟[J].节能技术,2008,26(4):305-308,362.

[6]廖华林,李根生,李敬彬,等.径向水平钻孔直旋混合射流喷嘴流场特性分析[J].煤炭学报,2012(11):1895-1900.

[7]钱琳,廖永浩,车宏伟,等.热解一步反应模型在煤燃烧模拟中的验证[J].节能技术,2013,31(6):499-503.

[8]钱琳,孙绍增,王东,等.两种褐煤的13C-NMR特征及CPD高温快速热解模拟研究[J].煤炭学报,2013(3):455-460.

[9]杨建波,陈冬林,贠英,等.两种异形入口突扩腔体喷嘴出口射流流动特性研究[J].工业炉,2014(1):13-16.

[10]韩才元.煤粉燃烧[M].北京:科学出版社,2001.

[11]Jing Jianping, Li Zhengqi, Liu Guankui, et al. Influence of different outer secondary air vane angles on flow and combustion characteristics and NOx emissions of a new swirl coal burner[J].Energy & Fuels,2009,24(1):346-354.

[12]周志军,周丛丛,许建华,等.低NOx旋流燃烧器一,二次风混合特性分析[J].中国电机工程学报,2010(11):8-14.

[13]Li Zhengqi, Liu Yong, Chen Zhichao, et al. Effect of the air temperature on combustion characteristics and NOx emissions from a 0.5 MW pulverized coal-fired furnace with deep air staging[J].Energy & Fuels,2012,26(4):2068-2074.

OptimalDesignofaPulverizedCoalBurnerBasedonEntrainedFlowReactor

YANG Jian-cheng1, WU Jiang-quan1, HU Ya-min2, SUN Shao-zeng1

(1.National Engineering Laboratory for Reducing Emissions from Coal Combustion,Harbin Institute of Technology, Harbin 150001, China;2.China Power Investment Corporation,Beijing 100032,China)

The computational fluid dynamics (CFD) code, FLUENT, is employed to evaluate the optimization process of burner structure of the entrained flow reactor, and the contrast verification was compared with experimental results. The aim of the research is to get the optimized structure parameter and reduce NOx emissions with this burner. Results indicate that the flaring structure of primary air nozzle and the injection of the secondary air through the two opposed nozzles can enhance the mixing of the secondary air into the primary air, and obviously improve pulverized coal fire and combustion stability. The burnout of pulverized coal could be accelerated effectively by appropriately increasing the space of secondary air nozzles and primary nozzle. Lower NOx emissions can be obtained during the optimized structure of burner used, which has provided a solid foundation for NOx abatement technologies under entrained flow reactor.

burner;NOx;entrained flow reactor;optimal design;numerical simulation; pulverized coal combustion

2014-05-16修订稿日期2014-07-29

高等学校博士学科点专项科研基金(20112302130001);创新研究群体科学基金(51121004)

杨建成(1981~),男,博士研究生,研究方向为燃煤污染物减排。

TK223.2

A

1002-6339 (2014) 05-0387-05