抽汽供热机组节能优化潜力的综合调研分析

, ,,,

(1.华电能源哈尔滨第三发电厂,黑龙江 哈尔滨 150024;2.哈尔滨工业大学,黑龙江 哈尔滨 150001)

抽汽供热机组节能优化潜力的综合调研分析

柏春光1,蔡鼎2,张可浩2,张修君1,左世春1

(1.华电能源哈尔滨第三发电厂,黑龙江 哈尔滨 150024;2.哈尔滨工业大学,黑龙江 哈尔滨 150001)

本文针对哈尔滨第三发电厂的2台200 MW和2台600 MW抽汽供热机组的运行经济性进行了综合调研分析,通过设计相关的试验并结合相关的计算方法,得到了不同工况下的机组热耗曲线组。试验结果显示,机组间的热负荷分配存在很大的节能优化潜力。这对于热电厂充分挖掘机组节能优化潜力、降低发电煤耗、提高上网竞争优势具有一定的借鉴意义。

供热抽汽;冷凝器背压;热耗;热负荷分配;节能优化

0 引言

随着经济的发展和人民生活质量的提高,城市集中供热系统得到迅速发展,其中热电联产能源转换效率具有明显优势[1],因此,政府对热电联产生产方式非常重视,这也使抽汽供热机组得到了大力的发展。但是,我国能源相对不足,尤其是燃料供应越来越紧张,煤价逐年上涨;因此,对于以煤为主要燃料的抽汽供热机组来说,降低煤耗是关乎企业生存的重要因素。目前,我国热电厂主要能耗指标仍然与世界先进水平差距较大[2],其中平均供电煤耗比世界先进水平高出30~40 g/kW·h,为此全国一年发电要多消耗标准煤约1.2亿t[3]。可见,目前绝大多数发电厂,尤其是热电厂还存在很大的节能优化空间[4-5]。所以,对于一般的热电厂来说,针对机组做一些综合调研和分析的相关试验[6-7],充分挖掘机组节能优化潜力,对于今后采取相应的方法和手段在最大程度上降低机组发电煤耗[8-9],提高热电厂运行经济性,节约发电成本,提高在上网竞争中的优势,在实际行动中响应国家“节能减排”的号召,都具有非常重要的意义。

由于,我国目前的绝大多数电厂包括热电厂,都是配备200 MW~600 MW级别的机组[10-12],尤其是600 MW级别的机组在国内是主流机组,其运行和节能优化方面的经验非常宝贵。因此,本文针对哈尔滨第三发电厂2台200 MW及2台600 MW的供热抽汽机组的经济性进行综合调研分析,通过理论分析以及相应的变工况试验,计算出不同工况下的机组热耗曲线组,得到每台机组及机组间的节能优化潜力,对于我国发电机组的优化运行具有非常重要的借鉴意义。

1 机组发电煤耗概况及存在问题分析

哈三电厂配备国产600 MW机组两台和200 MW机组两台。由于,200 MW机组和600 MW机组煤耗特性差异很大,并且同类型的两台机组由于投产时间的不同以及设备运行状况的不同,其煤耗特性差异也是较大的。因此,该电厂整体发电煤耗较高,据电厂内部不完全统计,每年用于机组运行燃煤约400多万t,燃煤费用高达数十亿元。所以,该电厂非常希望通过综合调研分析、充分挖掘机组的节能优化潜力,从而提高整厂的运行经济性。

2 机组变工况试验及结果分析

2.1 机组变工况热耗特性试验

相关文献资料的研究显示,影响抽汽供热机组经济性的两大主要因素即为供热抽汽量和发电用的蒸汽量[13]。因此,主要建立每台机组不同电负荷和热负荷时的机组热耗值关系曲线,从而对机组的节能优化潜力进行综合的调研分析。但是,在对曲线结构和形式一无所知的情况下,为了确定曲线,需要对每一热负荷、电负荷做试验,通过大量组合才能得到曲线。然而,通过理论计算和分析可知,热(电)负荷一定,机组电(热)负荷与热耗率关系曲线为一直线或抛物线[14]。因此,在曲线结构和形式确定的情况下,可以设计合理的变工况试验方案,就能通过尽可能少的调研试验便可获得机组热耗值曲线。在上述理论分析的基础上,通过变工况理论计算确定试验方案的示意图,如图 1~图3所示。

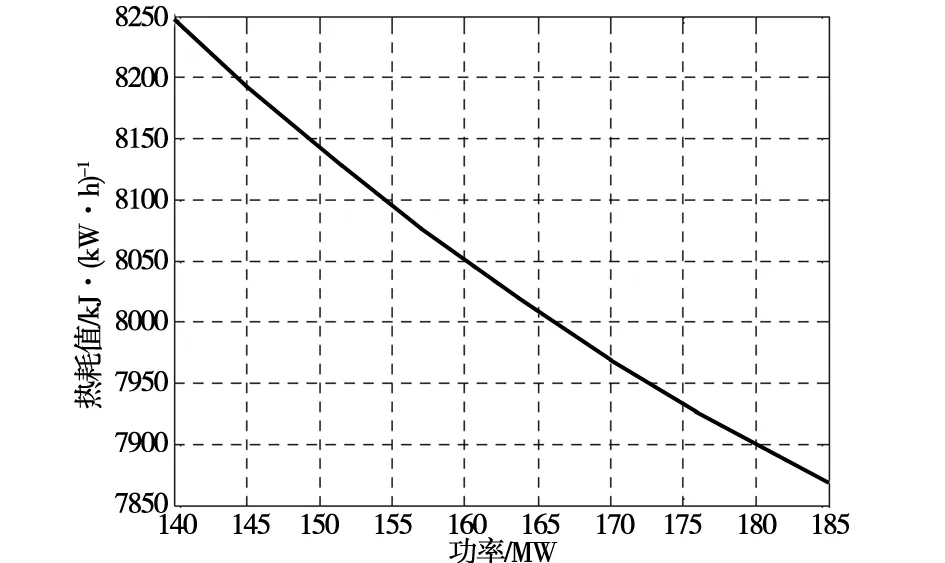

首先,确定热负荷1情况下,功率—热耗曲线(如图 1),需要4个工况点。

图1 热负荷1情况下,功率—热耗曲线

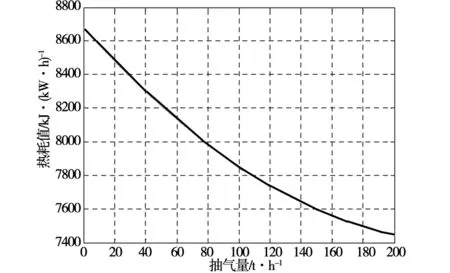

然后,确定功率1情况下,热负荷—热耗曲线,如图 2,需要2个工况点。

图2 功率1情况下,热负荷—热耗曲线

最后,与功率1相同,功率4情况下也需要2个工况点。

由此可见,确定不同电负荷和热负荷时机组的热耗曲线,最少需要开展8个工况的现场试验,确定曲线的具体参数,进而得到机组热耗率曲线。并且,需要针对600 MW机组和200 MW机组依次进行变工况试验,具体试验过程如下。

2.1.1 600 MW机组变工况试验及结果

首先,进行600 MW机组热耗特性试验,试验过程及相应结果如下。

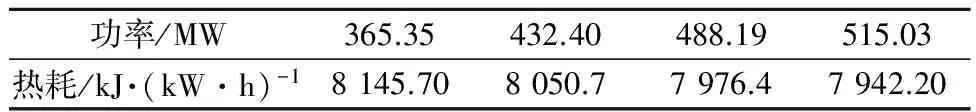

当抽汽量为80 t/h,背压为4.9 kPa时,得到的变工况热耗值如表1所示。

表1 抽汽量为80 t/h,背压为4.9 kPa时结果

将上述四个点进行拟合,结果如图3所示。

图3 抽汽量为80 t/h,背压为4.9 kPa时热耗拟合曲线

当功率为365.35 MW,背压为4.9 kPa时,得到的变工况试验热耗值如表2所示。

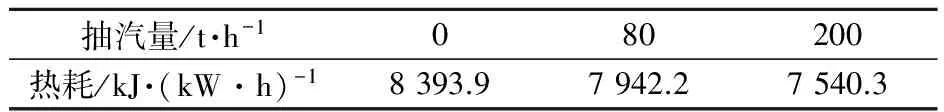

表2 功率为365.35 MW,背压为4.9 kPa时的结果

将上述三个点进行拟合,结果如图4所示。

图4 功率为365.35 MW,背压为4.9 kPa时热耗拟合曲线

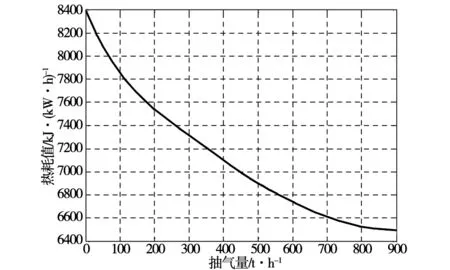

当功率为515.03 MW,背压为4.9 kPa时,得到的变工况热耗值如表3所示。

表3 功率为515.03 MW,背压为4.9 kPa时结果

将上述三个点进行拟合,结果如图5所示。

图5 功率为515.03 MW,背压为4.9 kPa时热耗拟合曲线

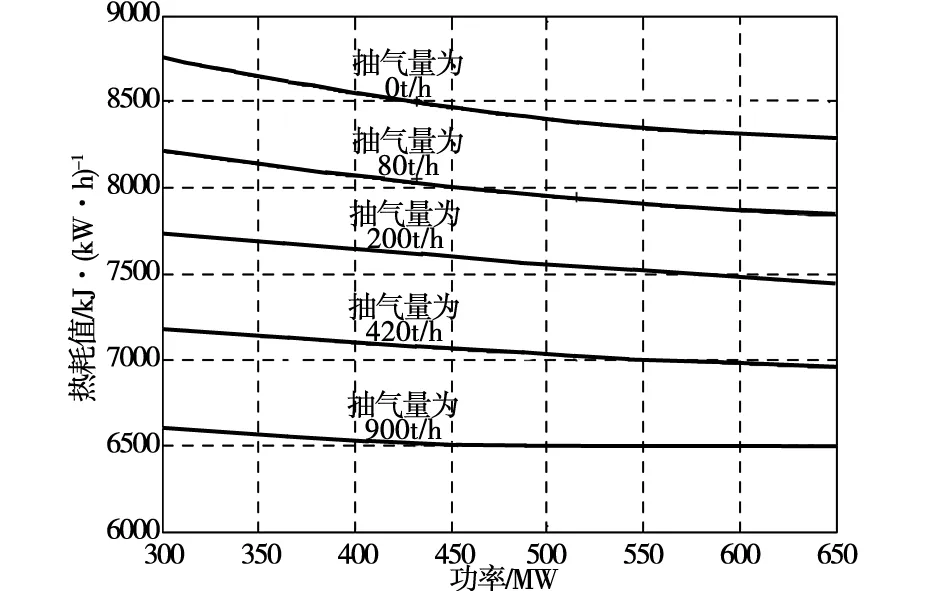

综上,可以得到600 MW机组的热耗曲线,如图6所示,其中,抽汽量为420 t/h时的机组热耗曲线是利用插值法得到的。

图6 600 MW机组的热耗曲线(背压为4.9 kPa)

2.1.2 200 MW机组变工况试验及结果

然后,进行200 MW机组上热耗特性试验,试验过程与600 MW机组相同,试验结果如下:

当抽汽量为55 t/h,背压为4.9 kPa时,得到的变工况热耗值如表4和图7所示。

表4 抽汽量为55 t/h,背压为4.9 kPa时结果

图7 抽汽量为55 t/h,背压为4.9 kPa时热耗拟合曲线

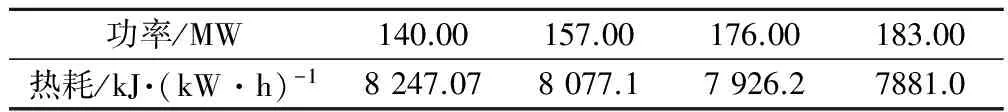

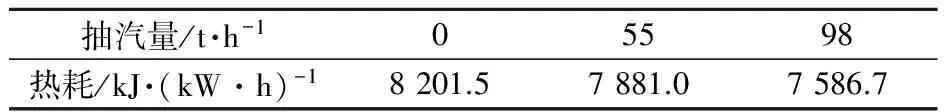

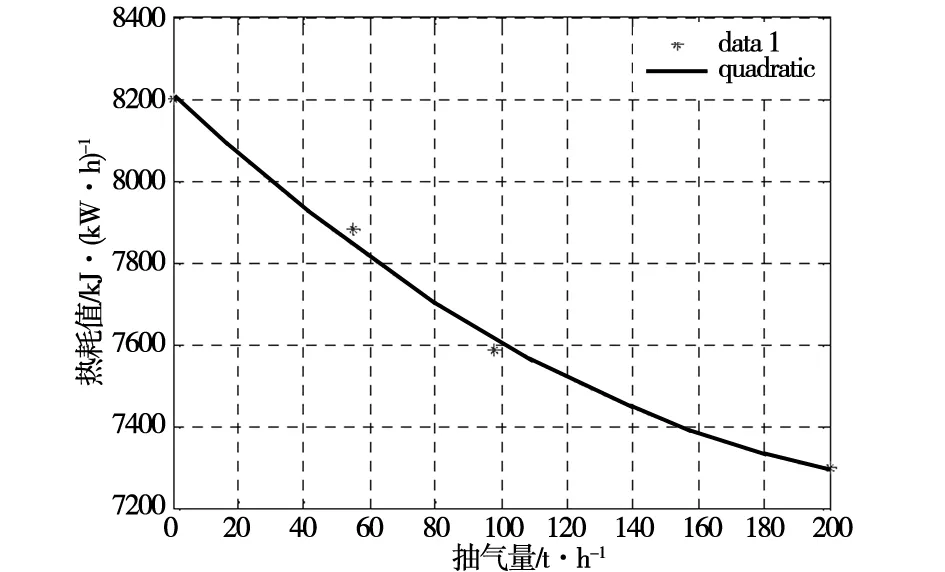

当功率为140 MW,背压为4.9 kPa时,得到的变工况热耗值如表5和图8所示。

表5 功率为140 MW,背压为4.9 kPa时结果

图8 功率为140 MW,背压为4.9 kPa时热耗拟合曲线

当功率为183 MW,背压为4.9 kPa时,得到的变工况试验热耗值如表6和图9所示。

表7 功率为183 MW,背压为4.9 kPa时结果

图9 功率为183 MW,背压为4.9 kPa时热耗拟合曲线

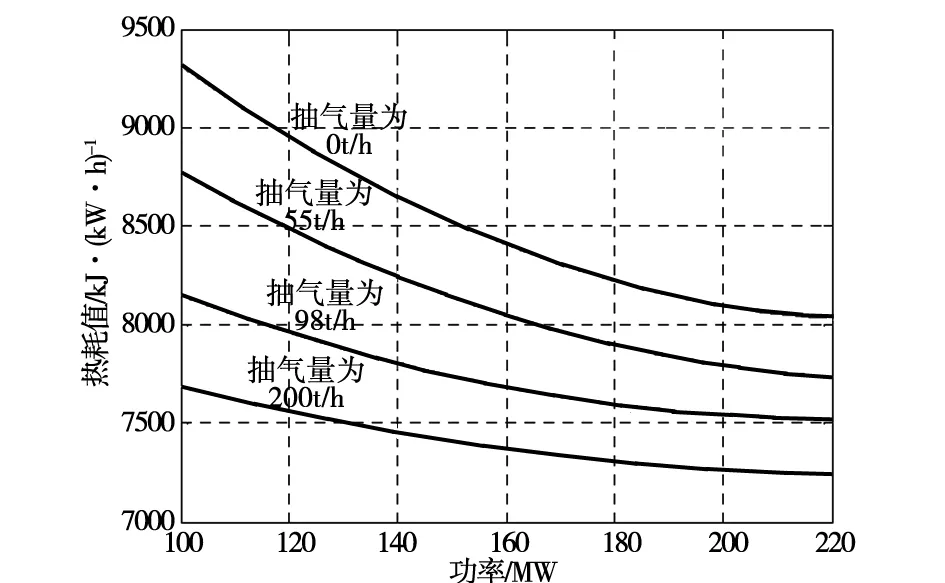

综上,可以得到200 MW机组的热耗曲线组,如图10所示。

图10 200 MW机组的热耗曲线(背压为4.9 kPa)

2.2 机组节能优化潜力分析

由上述具体的热耗特性变工况试验过程可知200 MW和600 MW机组的热耗曲线符合以下规律:在背压和功率不变的条件下,随抽汽量的增加而减少;在背压和抽汽量不变的条件下,随功率的增大而减少。图表结合还可以看出:改变抽汽量和功率的最大可调范围时,机组热耗值的变化范围很大;并且,600 MW和200 MW机组在最大抽汽量时热耗是不同的。因此,当全厂的总供热抽汽量一定时,采用对200 MW机组和600 MW机组抽取不同汽量的方案时,全厂总供热煤耗下降的程度是不同的。利用文中的试验数据对全厂总热耗进行初步评估,以全厂的总供热量为1 600 t为例,采取抽汽方案1时,2台200 MW机组分别抽200 t,两台600 MW机组分别抽400 t,全厂总热耗最大可下降6 000 kJ/kW·h;采取抽汽方案2时,2台200 MW机组分别抽0 t,两台600 MW机组分别抽800 t,全厂热耗最大可下降4 000 kJ/kW·h;这两种方案的热耗下降值相差近2 000 kJ/kW·h;并且,如果热耗降低50 kJ/kW·h,相当于发电煤耗可以降低 0.5~1 g/kW·h,按全厂每年年发电量80亿kW·h,全厂年均节约燃煤4 000 t。由此可见,机组之间的热负荷分配具有巨大的节能潜力,可以考虑进行热电负荷分配的优化技术研究,降低全厂的发电总热耗值。

3 结论

本文通过针对哈尔滨第三发电厂4台供热抽汽机组开展节能优化潜力的综合调研分析工作,从理论分析计算和试验相结合的结果得到了不同工况下的机组热耗曲线组,通过对试验数据和热耗曲线的分析,结果发现当总供热量不变时,机组间采用不同抽汽量时可以降低全厂的总发电热耗值,存在很大的优化潜力。从而,为后续进行热电负荷分配综合优化工程实践奠定理论基础和技术条件。

此外,由于背压、主蒸汽压力、主蒸汽温度、再热压力、再热蒸汽温度、给水温度等多方面因素都会对机组的能耗产生不同程度的影响,因此,后续的节能优化工作需要综合考虑各方面的影响因素,可在阀门管理的综合优化、利用背压修正的滑压运行综合优化以及利用供热抽汽量修正的滑压运行综合优化等方面开展技术层面的优化工作。从而降低热耗和发电成本,达到提高经济效益和节约能源的最终目的,响应国家“节能减排”的号召。

[1]赵峰,李清龙,王伟.电力市场中热电联产机组两部制电价机制的研究[J].电网与清洁能源,2013,29(6):56-60.

[2]周欢,刘惠宁.对抽凝式供热机组主要节能指标的探讨[J].应用能源技术,2007,120(12):15-17.

[3]焦庆丰,朱光明,等.我国火电厂能耗现状及节能潜力分析[J].湖南电力,2008,28(1):20-23.

[4]孔祥清,雷霞,刘斌,等.节能减排背景下可中断负荷参与系统备用的优化模型[J].电网与清洁能源,2012,28(1):35-39.

[5]王达达,仇英辉,平安,等.云南节能发电调度运行问题及思考[J].电网与清洁能源,2012,28(12):34-37.

[6]关海平,焦晓亮,等.600 MW汽轮发电机组运行状况的调研分析[J].节能技术,2011,29(1):57-65.

[7]徐志强,宋英东,等.国产引进型600 MW汽轮机顺序阀投运情况调查及分析[J].汽轮机技术,2008,50(5):374-377.

[8]易朝晖.汽轮机组抽汽压损对加热器疏水温度的影响[J].节能技术,2010,28(6):494-526.

[9]徐治皋.供热机组负荷优化分配的研究[D].东南大学,2005.

[10]江飞,孙建国,等.国产亚临界600 MW空冷机组单阀-顺序阀切换试验研究[J].节能技术,2011,29(5):437-441.

[11]张秀坤,蒋明东,等.国产600 MW汽轮机配汽方式优化改造[J].节能技术,2005,23(1):87-90.

[12]张宇,刘卫平,等.330 MW汽轮机组优化运行试验研究[J].热力发电,2009,38(1):72-75.

[13]王珏,薛恺.浅析火电厂供电煤耗影响因素[J].节能技术,2011,29(6):533-536.

[14]盛德仁,李蔚,等.汽轮机组热耗率分析及实时计算[J].热力发电,2003(5):16-18.

ComprehensiveInvestigationandAnalysisonEnergy-savingandOptimizationPotentialofHeat-supplyUnitswithExtractionSteam

BAI Chun-guang2,CAI Ding2,ZHANG Ke-hao2,ZHANG Xiu-jun2,ZUO Shi-chun2

(1.Energy Company Limited Harbin Third Power Plant,Harbin 150024,China;2.Harbin Institute of Technology,Harbin 150001,China)

This paper comprehensively investigated and analyzed the economy of heat-supply units with extraction steam of Harbin Third Power Plant, which included two 200 MW and the other two 600 MW units. Heating consumption curves group of different conditions was obtained by designing related experiments and combined with related calculating method. The experiment results showed that there was great potential for the optimization of heating load distribution between the units, which was significante for thermal power plants to fully excavate the potential for saving energy,to reduce coal consumption and to sharpen competitive edge.

heat-supply with extraction steam; condensers’ back pressure; heat consumption; heating load distribution; energy-saving and optimization

2013-06-28修订稿日期2013-12-04

哈尔滨市应用技术研究与开发公关项目(2012DB2CP022)

柏春光(1973~),男,硕士,高级工程师,主要从事火力发电厂运行、检修等生产技术方面的研究工作。

TK269+2

A

1002-6339 (2014) 01-0028-04