主轴-刀柄与刀柄-刀具结合面参数辨识研究

王二化,吴 波,胡友民,王 军,杨叔子

(1. 常州信息职业技术学院 机电工程学院,江苏 常州 213164;2. 华中科技大学 数字制造装备与技术国家重点实验室,武汉 430074)

颤振为金属切削过程中较易出现的自激振动,不仅限制机床生产率,且会严重影响工件表面质量,加剧刀具磨损,恶化工作环境。为避免颤振发生,通常用稳定性Lobe图辅助工艺选择合适的切削参数,而获取稳定性Lobe图需先获得刀尖频响函数。该函数可由激振实验方法获得[1-2],但对大量主轴、刀柄、刀具组合而言,实验方法在生产实际中较难实现。为此,Schmitz等[3-4]提出动柔度耦合子结构分析方法(RCSA)。

需要强调的是,主轴-刀柄、刀柄-刀具结合面参数的准确辨识为RCSA方法的主要难点之一。目前各子结构间结合面参数辨识方法研究[5-8]尚未成熟,因此,本文在文献[9-10]基础上,针对结合面参数辨识问题,以传递矩阵法、RCSA耦合技术、PSO优化算法为基础,提出主轴-刀柄、刀柄-刀具结合面参数辨识方法。比较预测、实验刀尖频响函数发现一致性较好,表明本文所提辨识方法能有效识别主轴-刀柄、刀柄-刀具结合面参数。

1 主轴-刀柄、刀柄-刀具结合面参数辨识模型

以华中数控股份有限公司自主研发的XHK立式加工中心为研究对象,基于传递矩阵法及RCSA耦合算法,预测加工中心刀尖频响函数,并将刀尖频响函数预测值与实验值比较分析,建立主轴-刀柄、刀柄-刀具结合面参数辨识模型。

1.1 主轴装配体、刀柄、刀具端点频响函数

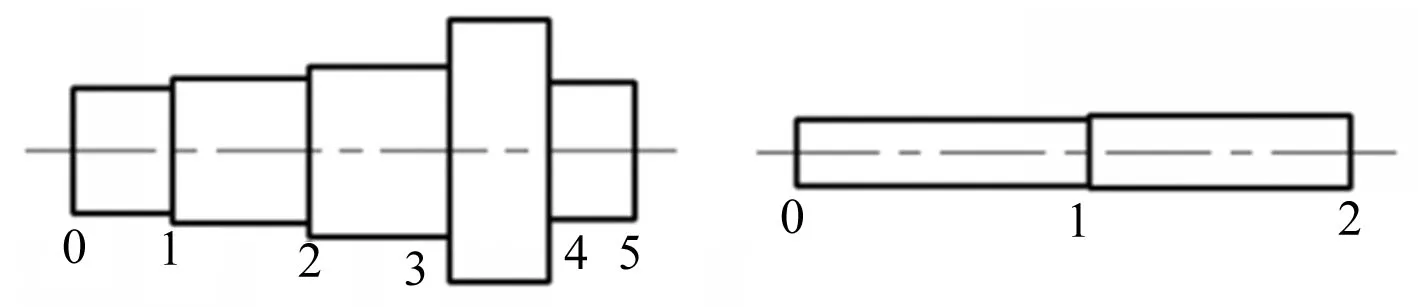

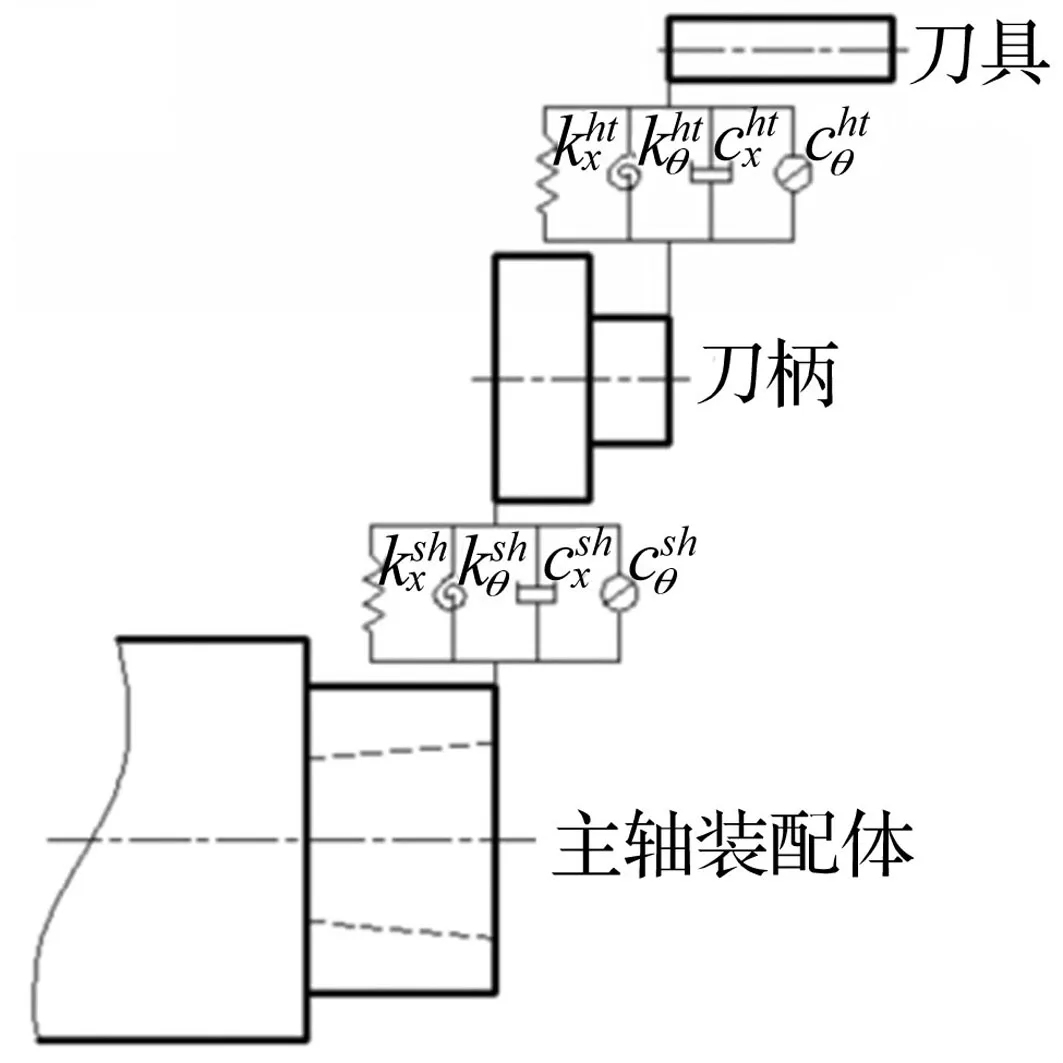

将XHK立式加工中心分解成主轴装配体、刀柄、刀具三个子结构,见图1。

图1 主轴装配体、刀柄、刀具子结构

在三个子结构中,因主轴装配体结构复杂,较难建立精确动力学模型,故利用锤击方法测试其端点频响函数,实验原理见图2。

图2 主轴装配体端点频响函数测试方案

(1)

(2)

(3)

据刀柄、刀具结构特点适当简化,利用多段Timoshenko梁建立传递矩阵模型,见图3。

图3 刀柄、刀具子结构

通过传递矩阵法[12-13],可得刀柄、刀具子结构端点频响函数矩阵为

(4)

(5)

1.2 主轴、刀柄、刀具耦合模型

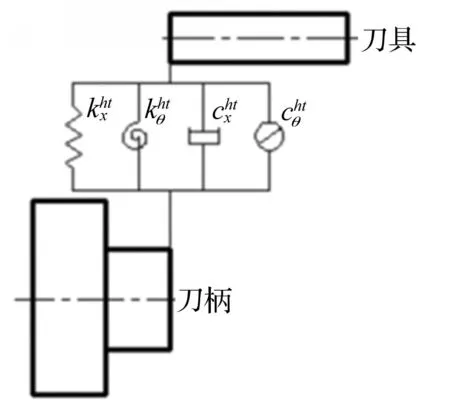

图4 刀柄、刀具弹性耦合图

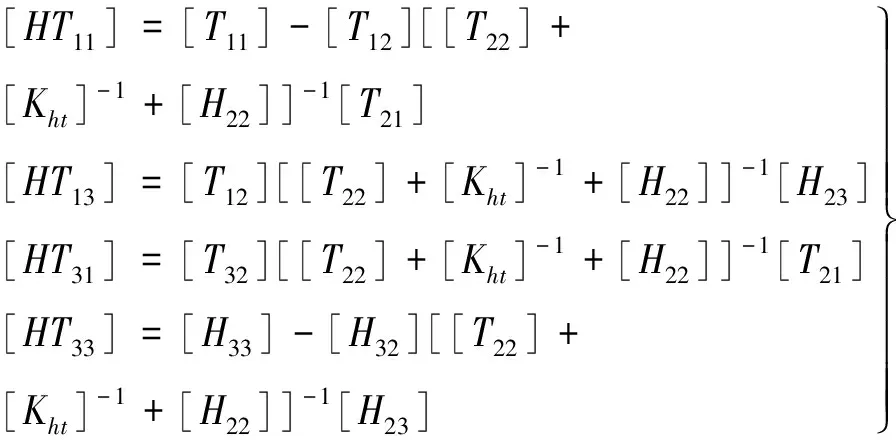

具体耦合过程为

式中:

(7)

耦合后端点频响函数矩阵为

(8)

得加工中心刀尖频响函数矩阵及矩阵中第一个元素为

(9)

式中:

(10)

图5 子结构弹性耦合图

E=Ge(ω)-Gm(ω)

(11)

式中:E为参数向量α的非线性函数。总方差J(α)为

J(α)=ETE={Ge(ω)-Gm(ω)}T×

{Ge(ω)-Gm(ω)}

(12)

由于需辨识的参数较多,求解困难,故利用优化算法辨识结合面参数较合适。以总方差J(α)为目标函数,以参数向量α为优化参数,完成主轴-刀柄、刀柄-刀具结合面参数辨识。常用优化方法有牛顿法、遗传算法、蚁群算法、退火算法及粒子群算法等。由于粒子群算法原理简单,易实现,较适合用于连续优化问题求解,但该算法较易陷入局部最优问题,因此,为提高主轴-刀柄、刀柄-刀具结合面参数辨识精度,本文采用融合粒子群与局部搜索算法的优化算法[14]实现主轴-刀柄、刀柄-刀具结合面参数辨识。

2 主轴-刀柄、刀柄-刀具结合面参数辨识算法

粒子群优化算法由Kennedy等[15]提出,亦为群体迭代算法,但无遗传算法中交叉、变异,无需编码、解码[16],且需调整的参数不多。为处理优化问题的较好算法,并广泛应用于诸多领域。粒子群算法具有较强的全局搜索能力。然而,该算法在迭代的最后阶段易陷入局部最优。为解决PSO算法局部最优问题,吴亮等[14]提出融合粒子群与局部邻域搜索算法的优化算法,该算法可有效克服局部最优缺陷,且计算精度、速度均具有优异性能。因此,本文选择此算法进行主轴-刀柄、刀柄-刀具结合面参数辨识。

粒子群算法即一群粒子(鸟或蜜蜂等)在一定空间中寻找食物的模型。寻找食物时,每个粒子均由其前一个位置以一定速度向最好位置移动。影响粒子移动速度的因素包括突进、认知及社会三部分。引入惯性因子PSO模型中,每个粒子的新速度、位置算式[17]为

(13)

式中:c1,c2为两加速度系数;w为控制粒子群全局搜索及局部搜索能力的惯性因子;r1,r2为[0,1]间任意两个数;Vi为粒子速度;Pg为全局最好位置;αi为第i个粒子当前最好位置。

局部搜索算法针对平面局部密集结点算法,其利用确定的圆形搜索域在优化空间中进行密集点搜索[14]。局部搜索算法步骤如下。

2.1 搜索半径确定

搜索半径应小于或等于节点平均距离,假设节点横坐标集为{x0,x1,x2,…,xn-1},纵坐标集为{y0,y1,y2,…,yn-1},节点横、纵向平均距离分别为

(14)

式中:xmax,xmin为横坐标极大、极小值;ymax,ymin为纵坐标极大、极小值;n为节点数目。

以任一节点(xi,yi)为圆心、搜索半径为半径画圆,若无其它节点落入该搜索圆域内,则认为此节点为孤立节点;若节点(xj,yj)落入该圆域内,则以节点(xj,yj)为圆心画圆,进行下一轮搜索,直至出现孤立节点。

2.2 搜索

将局部搜索算法引入粒子群算法后,可较好规避粒子群算法局部搜索不足问题,从而大大提高计算精度、速度。具体步骤为

(1) 初始化粒子群、局部搜索算法参数、及迭代最大次数;

(2) 如果达到最大迭代次数,程序结束,否则,转步骤(3);

(3) 如果当前解能满足已设定的误差条件,程序结束;如果达到局部搜索的启动值,启动局部搜索算法,查看禁忌表是否已满,未满,将此邻域存入禁忌表,已满,提高局部搜索算法启动精度,并清空禁忌表,转步骤(4);若未搜索到满足误差条件的解,又未达到局部搜索算法启动值,则转步骤(2);

(4) 在任一已启动的邻域内,若当前解满足误差条件,程序结束;若优于当前解,将当前解置换为更优解,若既未满足误差条件,又不优于当前解,则增大衍生解数目及邻域范围。

3 案例分析及实验研究

以XHK立式加工中心为对象,进行主轴-刀柄、刀柄-刀具结合面参数辨识研究。刀柄、刀具材料密度7.8E3 kg/m3,杨氏模量E=200 GPa,尺寸见图6。

图6 刀柄、刀具尺寸

图7 实验装置

图8 主轴装配体直接端点频响函数hs33

获得各子结构端点频响函数后,利用直线、转动弹簧阻尼单元通过RCSA方法耦合三子结构,进行刀尖频响函数预测。其中,主轴-刀柄、刀柄-刀具结合面参数需辨识未知量。为识别主轴-刀柄、刀柄-刀具结合面参数,通过激振实验方法获取测试的XHK加工中心刀尖频响函数(图7(b)),将加速度传感器固定在刀具底端,利用力锤敲击刀尖位置获取激振力及加速度信号,将采集的信号传输到LMS数据采集系统,采用谱分析技术获取刀尖位置直接、交叉频响函数。在相同条件下,连续测试5次取平均值。

利用RCSA方法,通过直线及转动弹簧阻尼单元耦合主轴装配体、刀柄、刀具三个子结构,获得预测刀尖频响函数。考虑辨识算法中有大量矩阵运算,用MATLAB软件编程,实现主轴-刀柄、刀柄-刀具结合面参数辨识。计算时间取决于方程数量、频域范围及单位频率内的频率点数。用计算机(Pentium®Dual-Core CPU 2.93 GHz, 2.0 GB RAM)计算,完成主轴-刀柄、刀柄-刀具结合面参数辨识,耗时31 min,计算结果见表1。

表1 结合面参数辨识结果

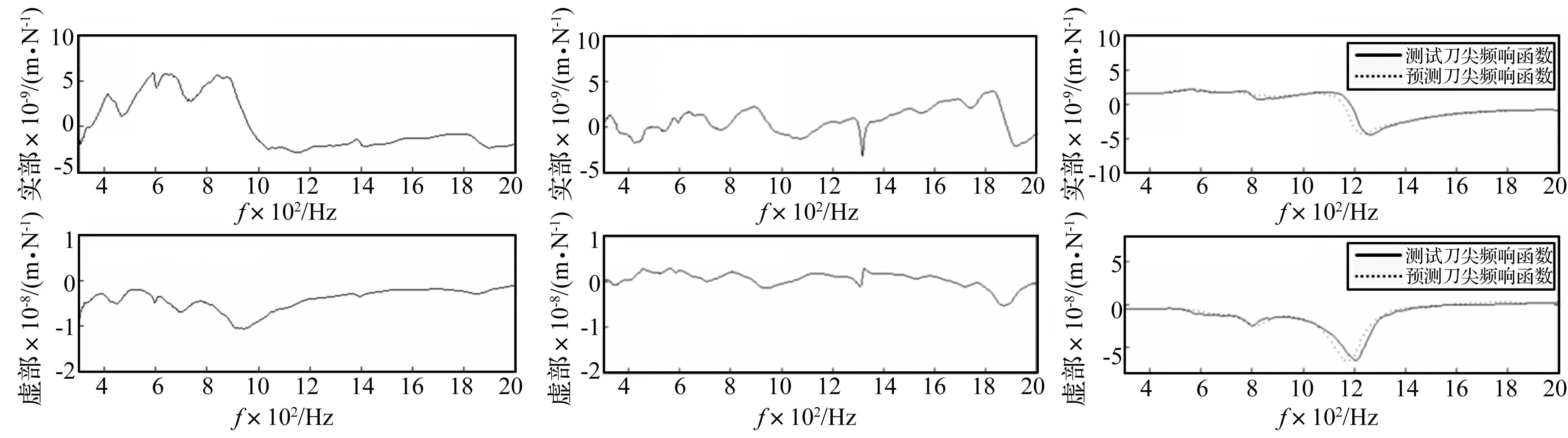

为验证本文所提参数辨识算法的正确性,将辨识出的各结合面参数代入刀尖频响函数预测模型,将所得预测的刀尖频响函数与测试的刀尖频响函数对比见图10。由图10看出,除在频率1 200 Hz峰值附近有波动外,预测、测试的刀尖频响函数一致性较好。预测结果表明,本文方法能有效辨识主轴-刀柄、刀柄-刀具结合面参数。

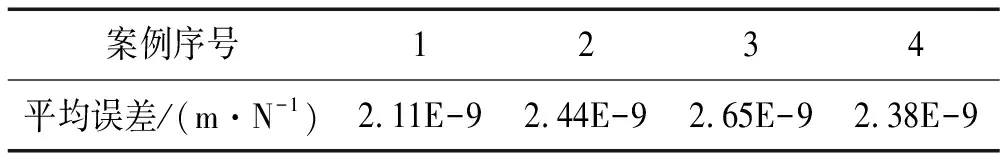

为验证辨识算法的普适性,改变刀具悬臂长度分别为90 cm、100 cm、110 cm,并称为案例2,3,4。利用本文方法辨识不同悬臂长度的主轴-刀柄、刀柄-刀具结合面参数,并将预测与测试刀尖频响函数进行比较。为量化预测和测试刀尖频响函数的一致性,基于误差向量E,构造预测刀尖频响函数平均误差表达式为

(15)

式中:m为频率测试点数;Ei为误差向量E的第i个元素。

四组案例平均误差结果见表2。由表2看出,不同刀具悬臂长度,预测、测试的刀尖频响函数一致性均较好。由此可论证本文辨识算法的普适性。此辨识算法可有效辨识与本对象具有相似结构的主轴-刀柄、刀柄-刀具结合面参数。

表2 四组案例预测、测试结果平均误差

4 结 论

(1) 基于传递矩阵、RCSA耦合方法及PSO优化算法,提出主轴-刀柄、刀柄-刀具结合面参数辨识方法,通过Timoshenko梁理论结合传递矩阵方法,计算刀柄、刀具端点频响函数,利用锤击实验方法测试主轴装配体端点频响函数。

(2) 用RCSA方法耦合三子结构,并计算加工中心刀尖频响函数;以减小预测与分析刀尖频响函数间误差为目标,利用改进的PSO方法辨识主轴-刀柄、刀柄-刀具结合面参数;比较预测与实验刀尖频响函数表明,本文所提方法能有效辨识主轴-刀柄、刀柄-刀具结合面参数,并具有较高的普适性,可用于相似结构的结合面参数辨识。

[1]Budak E,Altintas Y. Analytical prediction of chatter stability in milling-part i: general formulation; part ii: application to common milling systems[J]. Transactions of ASME, Journal of Dynamic Systems, Measurement,and Control,1998,120(1):22-36.

[2]Kivanc E B, Budak E. Structural modeling of end mills for form error and stability analysis[J]. International Journal of Machine Tools and Manufacture,2004,44(11):1151-1161.

[3]Schmitz T. Predicting high-speed machining dynamics by substructure analysis[J]. CIRP Ann.,2000,49(1):303-308.

[4]Schmitz T, Davies M, Kennedy M. Tool point frequency response prediction for high-speed machining by RCSA[J]. Journal of Manufacturing Science and Engineering, 2001,123(4):700-707.

[5]Schmitz T L,Powell K, Won D,et al.Shrink fit tool holder connection stiffness/damping modeling forfrequency response prediction in milling[J]. International Journal of Machine Tools & Manufacture, 2007, 47(9):1368-1380.

[6]Movahhedy M R,Gerami J M.Prediction of spindle dynamics in milling by sub-structure coupling[J]. International Journal of Machine Tools & Manufacture, 2006, 46(3/4):243-251.

[7]Namazi M, Altintas Y, Abe T, et al.Modeling and identification of tool holder-spindle interface dynamics[J]. International Journal of Machine Tools & Manufacture, 2007, 47(9):1333-1341.

[8]Özsahin O, Ertürk A, Özgüven H N,et al.A closed-form approach for identification of dynamical contact parameters in spindle-holder-tool assemblies[J]. International Journal of Machine Tools & Manufacture, 2009, 49(1):25-35.

[9]胡峰,吴波,胡友民,等. 基于概率神经网络和KS检验的机械状态监测[J].振动与冲击,2008, 27(4):56-62.

HU Feng, Wu Bo,HU You-min,et al. Machine condition monitoring based on probabilistic neural network and KS inspection[J]. Vibration and Shock, 2008, 27(4):56-62.

[10]胡峰,吴波,胡友民,等. 利用粒子群优化算法实现阻尼和频率的精确识别[J].振动与冲击,2009,28(7):8-11.

HU Feng, Wu Bo,HU You-min,et al. Precise identification of damping and frequency by using particle swarm optimization[J]. Vibration and Shock, 2009, 28(7):8-11.

[11]Schmitz T, Duncan G S.Three-component receptance coupling substructure analysisfor tool point dynamics prediction[J]. Journal of Manufacturing Science and Engineering, 2005, 127(4):781-790.

[12]包世华. [M].武汉:武汉理工大学出版社, 2005.

[13]杨肃,唐恒龄,廖伯瑜,等. 机床动力学(Ⅱ)[M]. 北京:机械工业出版社,1983.

[14]Wu Liang,Jiang Yu-ming.Optimization algorithm integrates PSO with local neighborhood search[J]. Computer Engineering and Design, 2010,31(7):

[15]Kennedy J, Eberhart R C.Particle swarm optimization[C]. In: Proceedings of IEEE International Conference in Neural Networks, 1995:1942-1948.

[16]Chen T Y, Chi T M.On the improvements of the particle swarm optimization algorithm[J]. Advances in Engineering Software,2010,41(2): 229-239.

[17]Eberhart R C, Shi Y. A modified particle swarm optimizer[C]. In: Proceedings of 1998 IEEE World Congress on Computational Intelligence, 1998:69-73.