某驱动桥壳疲劳寿命分析研究

单 峰,朱俊虎

(奇瑞汽车股份有限公司,安徽芜湖 241006)

某驱动桥壳疲劳寿命分析研究

单 峰,朱俊虎

(奇瑞汽车股份有限公司,安徽芜湖 241006)

依据模态分析理论,针对出现疲劳损伤的某型桥壳,建立桥壳的有限元模型以及Adams环境下的虚拟样机模型,对桥壳进行疲劳寿命仿真分析。研究结果表明:桥壳结构满足强度、刚度要求,且在一定的频率范围内,同种载荷不同频率下的桥壳疲劳损伤及寿命相差不大,寿命满足设计要求。同时可通过hypermesh预测分析桥壳的疲劳寿命及损伤,对于桥壳的优化和改善具有指导意义。

驱动桥壳;疲劳寿命;寿命预测;虚拟试验台

利用Hypermes软件建立简化的桥壳有限元模型。对桥壳进行有限元模态分析验证,导出Nastran可以提交分析的文件。Nastran运算之后导入Adams/View中,建立桥壳的柔性体虚拟样机试验台,进行不同频率时2.5倍满载不对称循环载荷作用下的仿真分析,得到桥壳的模态位移及相应工况下的桥壳最大应力,比较不同频率下的桥壳最大应力及其对应位置。

在MSC.Fatigue中建立桥壳材料的应力-寿命曲线,进行运算仿真得到桥壳的疲劳损伤及寿命,并进行对比分析。

1 分析理论

1.1模态分析的柔性体动力学求解

在Adams中,柔性体模型的弹性是由模态来表示的,其基本思想是赋予柔性体一个模态集,借助模态矢量及模态坐标表示弹性位移。利用拉格朗日方程,定义柔性模型上任一点在总体坐标系中的坐标为q,得到动力学简化方程[1]为

(1)

式中M为质量矩阵;C为柔性体的阻尼矩阵;FT为外力矩阵;K为刚度矩阵。

1.2模态应力恢复

当有限元(柔性体)模型的第i阶固有圆频率ωi、模态振型矢量Φi及模态位移Qi已知,可由模态应力恢复算法求得有限元模型上节点的模态应力σ和反作用力F,σ的计算式[2]为

σ=ΦEσ,

(2)

式中Eσ为模态应力矩阵;Φ为模态位移矢量。

F与材料的弹性模量、泊松比有关,取决于有限元模型。F的计算式[3]为

F=KU-ω2MU,

(3)

式中ω为ωi的矢量表达;U为基于Φi和Φ的节点位移。

式(2)中,Φ为柔性体动力学求解的随时间变化的矢量集Φ(t),由式(2)、(3)可分别得到节点模态载荷历程σ(t)与F(t),该载荷历程可以用于零部件及整车的疲劳分析。

2 有限元建模及分析

2.1模桥壳静力仿真分析

根据建立的有限元模型,求解得到桥壳2.5倍满载工况下桥壳的位移和应力[4-6],位移云图和应力云图见图1(图1 a)中位移单位为mm,图1 b)、c)中应力单位为MPa)。其中1c)图中略去了因约束造成的应力集中的地方。

图1 桥壳2.5倍满载轴荷时应力和位移云图

由图1看出,桥壳载荷为满载轴荷的2.5倍时,桥壳最大变形为 2.047 mm,而桥壳的支撑点间的距离为1 956 mm,因此,每m轮距最大变形为 1.047 mm<1.5 mm,符合国标规定和要求;如图1b)所示,桥壳最大应力出现在约束附近,而且在约束附近出现了明显的应力集中,最大应力达到523.1 MPa。略去约束附近的区域,如图1c)所示,可以看出,桥壳的应力明显比图1b)中小很多。桥壳的最大应力为180.2 MPa,远低于材料的屈服极限420 MPa,更远远低于材料的强度极限600 MPa,因此该驱动桥桥壳满足刚度、强度要求。

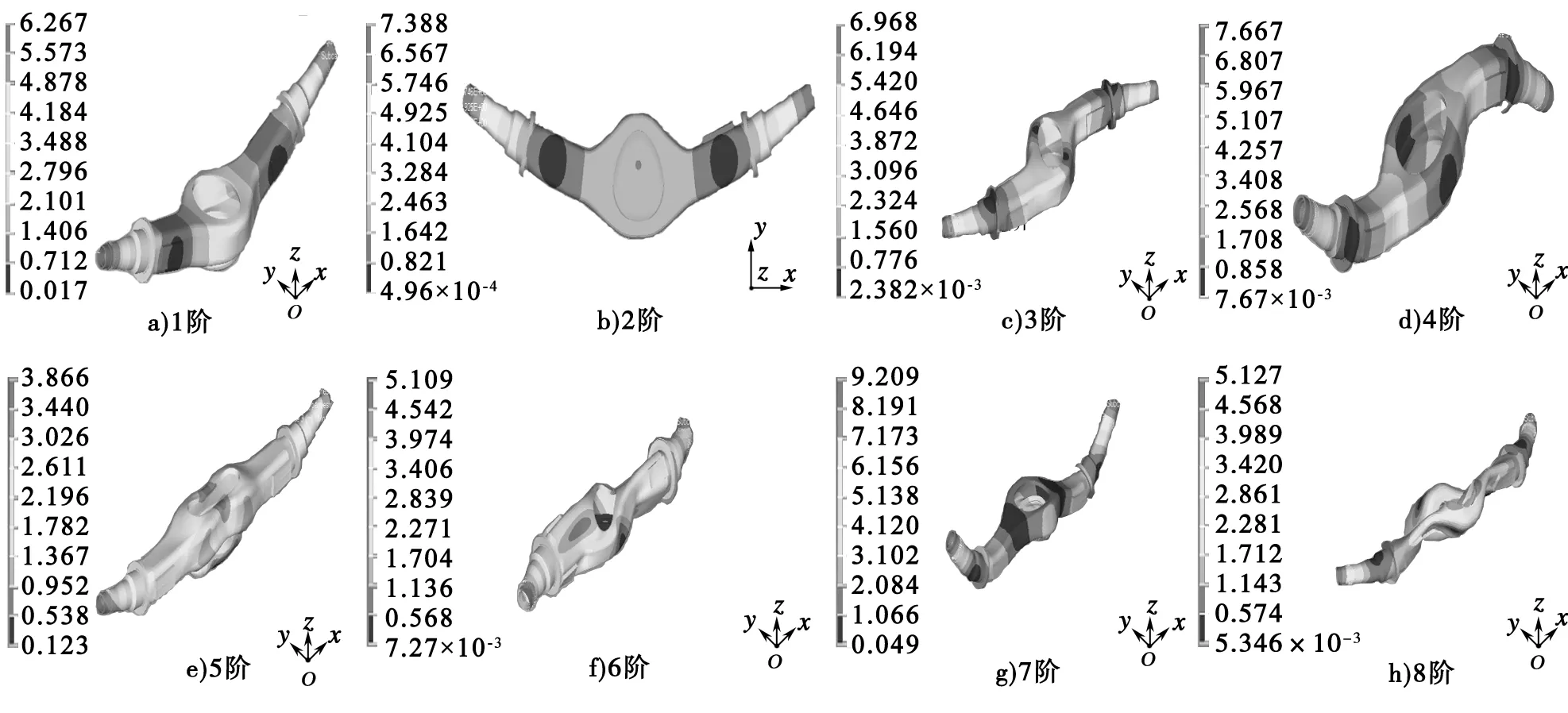

2.2桥壳模态分析

计算求解出桥壳前8阶模态的频率和振型。利用Hypermesh中的OptiStruct进行分析可得到桥壳的前8阶模态。计算得桥壳的前7阶模态固有频率(去除掉刚体模态固有频率)分别为198.7,350.1,549.7,577.3,808.6,895.2,943.6 Hz。前8阶模态振型见图2。

图2 前8阶模态振型

由前7阶模态固有频率及图2可知,桥壳模态频率多为中高频率,较为分散且远远超过路面激励源的激励频率、车身本体的频率,桥壳模态结果较好[7-9],说明桥壳的模态频率计算结果合理。

参照振型图中的坐标系,设定xOy平面内的变形为纵向变形,xOz平面内的变形为横向变形。图2a)中所示的振型为1阶横向弯曲振型,最大变形发生在桥壳两端的半轴处。桥壳的总体振型满足要求,前10阶基本为低阶的弯曲扭转振动,这为后续柔性体模型的准确性判定提供了参考。

3 桥壳试验台架仿真分析

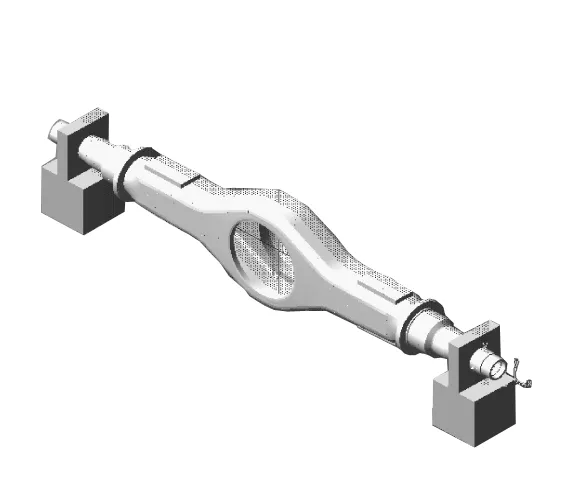

3.1桥壳试验台架的建立

在Adams中相应位置对称建立2个台架底座,用于安装固定桥壳,并与地面相连。桥壳一侧外接点处与台架底座用固定副约束,另一侧外接点处与台架底座用移动副约束,用模态分布力的形式给桥壳加载,建立起虚拟试验台架,如图3所示。

图3 桥壳虚拟样机模型

在Adams中的柔性体的信息中均能找到相同模态及相同振型,且频率差不超过 2%。桥壳在Adams中的1~7阶的频率分别为198.7,350.2,550.2,577.9,809.8,896.2,946. 8 Hz。

沿汽车纵向为桥壳有限元模型对应的每个节点加载195.65 N的力。借助Adams中的STEP函数可以施加满载2.5倍轴荷、频率分别为2,5,8,11 Hz的不对称载荷,最大、最小载荷的绝对值为2.5倍满载轴荷的1.6倍、0.4倍。在此载荷下,桥壳上表面以压缩为主,拉伸为次[10]。

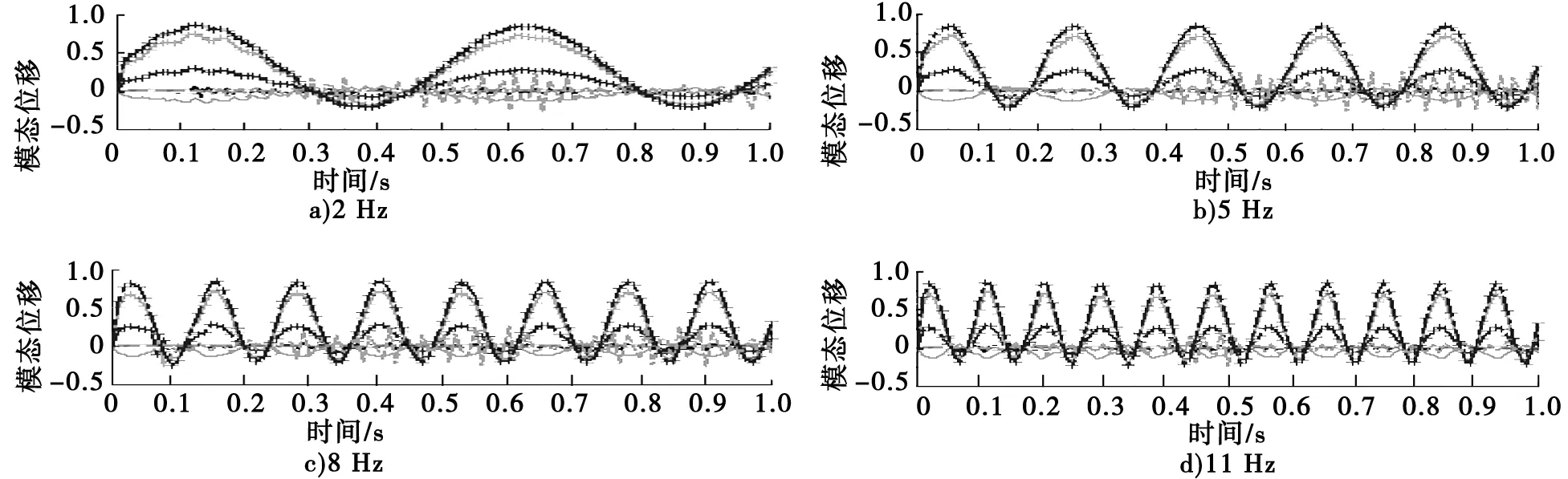

3.2桥壳仿真分析

图4列举不对称载荷不同频率下的7~26阶的模态位移时间历程曲线。

图4 不对称循环载荷下不同频率的模态位移时间历程曲线

综合分析图4可以看出,在相同形式载荷的作用下,尽管载荷的频率不同,但是各个阶次模态位移的时间历程曲线的趋势、范围基本相同,即施加的0~15 Hz频率范围内的载荷对桥壳的仿真分析影响极其微弱[11-12]。

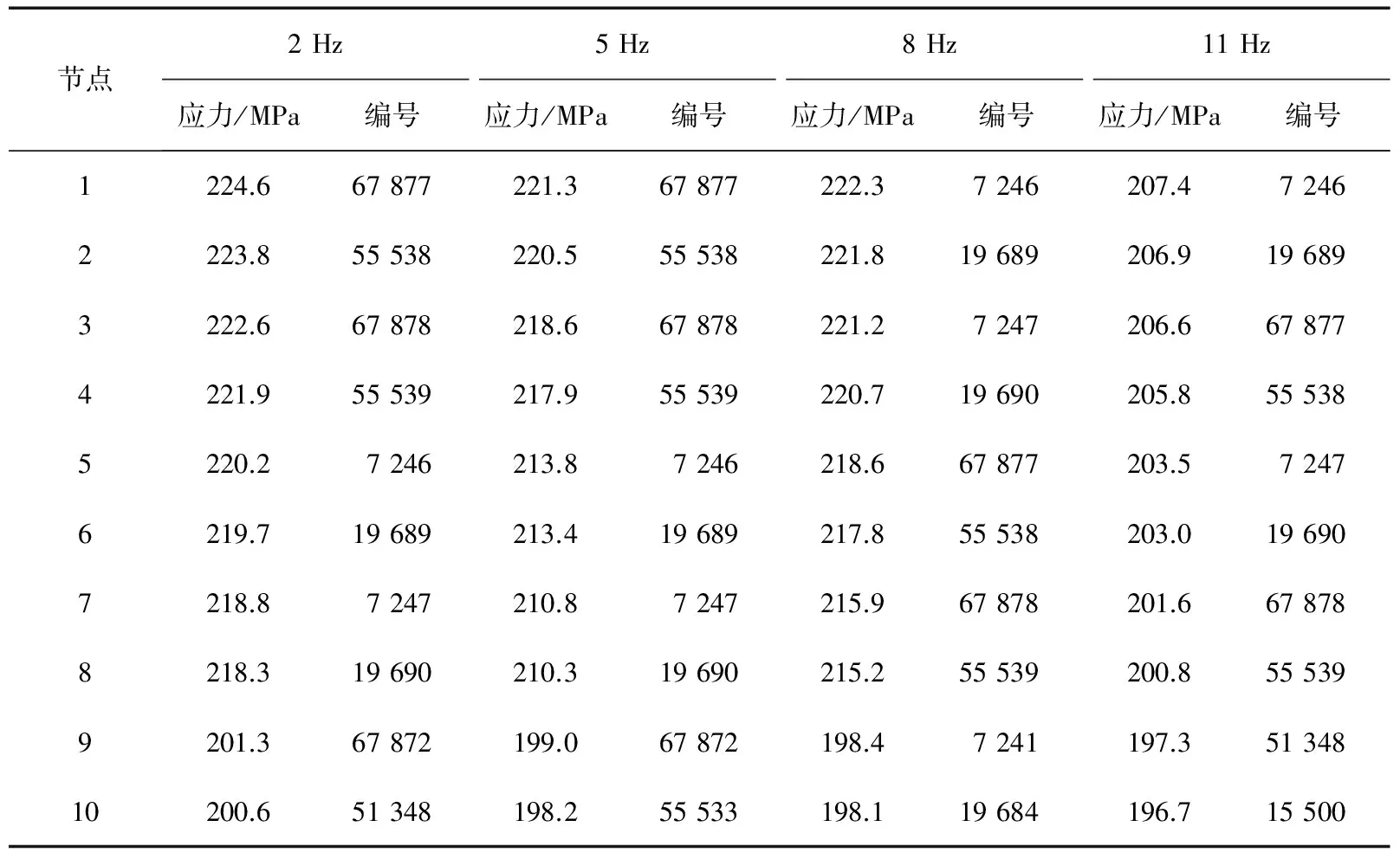

在Adams后处理Adams/PostProcess中查看仿真过程最大应力以及相应的节点号,可直观输出相应节点的曲线。在主菜单Durability下选择Hot Spots Table,可以列出在仿真过程中各个节点的最大应力,显示仿真过程中最大Von Mises应力及节点号和对应的位置坐标。表1列出了桥壳在2.5倍满载不对称载荷时对应2,5,8,11 Hz频率下应力最大的10个点的信息。

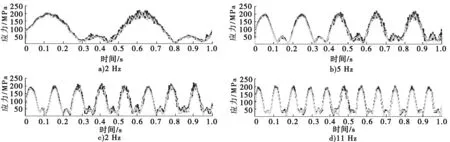

桥壳在不对称载荷不同频率下的某些应力最大的节点的应力-时间历程曲线如图5所示,图5中的Hot Spots应力时间历程曲线选择的是1#、3#、5#、7#、9#对应的节点。

从图5中对应的应力及坐标发现,Adams下2.5倍满载轴荷的仿真应力结果与hypermesh下静态2.5倍满载轴荷下的应力分析结果有一定的误差,但是相差不大。在考虑仿真设置、实际约束及动载荷的影响下,比较桥壳在不对称载荷下的仿真分析结果及hypermesh中静应力的计算结果,最大应力发生的位置基本相同,则所建模型准确。

表 1 不同频率下应力最大的节点应力及对应的编号

图5 某些应力最大的节点的应力-时间历程曲线

4 桥壳疲劳寿命分析

图6 Q420B材料S-N曲线

4.1桥壳材料的应力-寿命曲线

桥壳的材料为Q420B,其弹性模量2.1×105MPa,屈服极限420 MPa,强度极限取中间值600 MPa。考虑没有实际的桥壳材料的试验数据,参考并借助 MSC.Fatigue 软件中自带数据库得到分析所需的应力-寿命(S-N)曲线。实际上,在已知材料弹性模量、强度极限的情况下,在软件中可以得出与桥壳材料的S-N曲线近似的材料疲劳曲线。通过拟合而得到材料的S-N曲线如图6所示,N为疲劳寿命。

4.2疲劳寿命分析

分别对应导入不对称载荷不同频率下的结果文件,通过MSC.Fatigue模块仿真得到对应的桥壳疲劳寿命结果,对不同频率载荷工况下的桥壳疲劳寿命结果进行分析及比较。

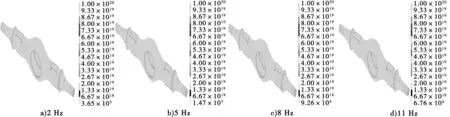

分别取2,5,8,11 Hz频率不对称载荷下的时间历程导入软件进行桥壳的疲劳分析。图7为桥壳不对称载荷下的疲劳损伤分布图。

图7 不同频率、不对称载荷下桥壳疲劳损伤分布图

由图7可知,当频率分别为2,5,8,11 Hz时最小疲劳损伤分别为2.74×10-6、6.79×10-6、1.08×10-5、1.48×10-5,不同频率下桥壳的疲劳损伤远远<1。最小疲劳损伤的位置如图7中所示的两侧凸缘盘外侧的第1个轴肩过渡处(图7中用圆圈标识的位置及桥壳下表面与其对称的位置处),其疲劳损伤相对于桥壳的其它部分较大,是桥壳相对薄弱的环节。

图8为桥壳不对称载荷下的疲劳寿命分布图,图8中数字的单位为次。

图8 桥壳不同频率不对称载荷下疲劳寿命分布图

如图8所示,在不同频率、不对称载荷作用下,桥壳的疲劳寿命较差的区域为桥壳左右上下弹簧座的尖角处、两侧凸缘盘外侧的第一个轴肩过渡处、桥壳开口中间处,与有限元仿真分析的应力较大处及Adams仿真中的最大应力区域基本一致,进一步验证了这些区域即为桥壳的薄弱部分。

在Adams中采用的仿真时间为1 s,则在2,5,8,11 Hz频率下1 s内的循环次数分别为2,5,8,11次。因此,将疲劳仿真得到的疲劳寿命分别乘以2、5、8、11即可得到桥壳的疲劳寿命。从图8可以看出,在2,5,8,11 Hz下桥壳的最小疲劳寿命分别为3.65×105,1.47×105,9.26×104,6.76×104次,所以对应的疲劳寿命N分别为7.300×105,7.350×105,7.408×105,7.436×105次。

从计算结果来看,在不同频率、不对称载荷作用下,桥壳的疲劳寿命值基本相差不大,最大差值为7.436×105-7.300×105=13 600,为2%左右。而且,各频率下的疲劳寿命远超过国标对桥壳寿命的最低寿命50万次的要求,也十分接近桥壳的中值寿命80万次[13-15]。

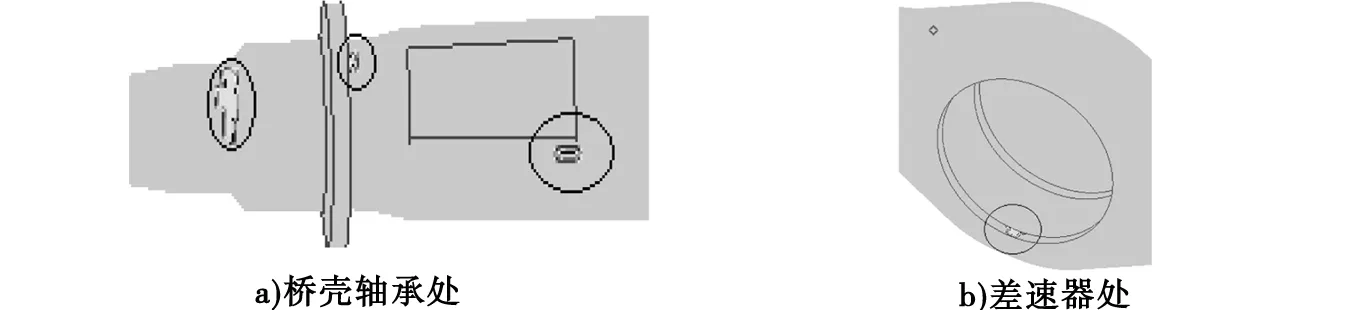

综上来说,桥壳的疲劳寿命能够满足使用要求,而且不同频率、不对称载荷作用下对桥壳疲劳寿命的影响不大。图9为桥壳疲劳寿命相对较短的位置分布。

图9 桥壳疲劳寿命较短处

5 结语

通过hypermesh建立了桥壳的有限元模型,利用adams求解得到不同频率不对称循环载荷下的桥壳疲劳损伤值以及疲劳寿命。桥壳的强度、刚度符合设计要求,而且在一定范围内,频率对疲劳的影响很小。同时通过hypermesh软件较好的达到了寿命分析计算的目的。

[1]孙宏祝.基于模态应力恢复的汽车零部件虚拟疲劳试验方法[J].汽车工程,2007,29(4):274-278.

[2]章适.基于模态应力恢复的车架疲劳寿命计算[D].合肥:合肥工业大学,2010.

[3]徐灏.疲劳强度设计[M].北京:机械工业出版社,1985.

[4]林明芳,黄玲珍,高一平,等.大客车车身典型零构件疲劳寿命预测[J].汽车工程,1996,18(1):38-43.

[5]王海亮,金先龙,林忠钦.低地板城市客车车身结构有限元分析[J].汽车工程,2002,24(2):140-144.

[6]张婷.驱动桥桥壳疲劳寿命预测与试验验证[D].合肥:合肥工业大学,2010.

[7]冯辛安.CAD/CAM技术概论[M].北京:机械工业出版社,1995.

[8]吴道俊.车辆疲劳耐久性分析、试验与优化关键技术研究[D].合肥:合肥工业大学,2012.

[9]赵明岩.驱动桥疲劳试验技术研究及试验台系统软件开发[D].杭州:浙江大学,2003.

[10](美)李永利.疲劳试验测试分析理论与实践[M].张然治,译.北京:国防工业出版社,2011.

[11]Steven W Bradley, Walter L Bradley.Analysis of Failure of Axle Housing of Crane Truck with Fracture Mechanics[J].Engineering Failure Analysis, 1995, 2(4):233-246.

[12]Osman Asi.Fatigue Failure of a Rear Axle Shaft of an Automobile Engineering[J].Fatigue Analysis,2009,13:1293-1302.

[13]第二汽车制造厂.OC/T 534—1999 汽车驱动桥台架试验评价指标[S].天津:全国汽车标准化技术委员会,1999.

[14]第二汽车制造厂.OC/T 534—1999 汽车驱动桥台架试验方法[S].天津:全国汽车标准化技术委员会,1999.

[15]王国军.Msc.Fatigue 疲劳分析实例指导教程[M].北京:机械工业出版社,2009.

FatigueLifeAnalysisofCertainDriveAxleHousing

SHANFeng,ZHUJun-hu

(QiruiAutoCo.,Ltd.,Wuhu241006,China)

Based on the modal analysis theory and the occurred fatigue damage of certain axle housing, the finite element model and virtual prototype model are established in the environment of Adams software to make the fatigue life simulation analysis of the axle housing. The research result shows that the axle housing structure meets the requirements of stiffness and strength and within certain frequency range, the fatigue damage and life of axle housing are similar in the condition of the same load but different frequency, which meets the requirements of the life design. Besides, the fatigue life and damage can be analyzed by the prediction of hypermesh, which has guiding significance for the optimization and improvement of axle housing.

drive axle housing; fatigue life; life prediction; virtual test bench

杨秀红)

2014-06-06

单 峰(1982—),男,安徽芜湖人,奇瑞汽车股份有限公司工程师,主要研究方向为现代汽车设计.

10.3969/j.issn.1672-0032.2014.03.005

U463.218

A

1672-0032(2014)03-0020-06