大高宽比散热片制造方案

,,

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

大高宽比散热片制造方案

江海东,杨兆军,周明智

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

以大高宽比散热片的制造为对象,给出了大高宽比散热片翅片的几种加工方法,介绍了每一种制造方法的基本原理和优缺点,对散热片的加工制造具有一定的应用价值。

高宽比;散热片;铲削;熔模铸造

0 引言

电子设备核心的芯片,工作的主频越来越快,消耗的功率越来越大,发出的热量也越来越多[1]。在70℃ ~80℃ 水平上,温度每增加1℃ ,器件可靠性下降5%[2]。研究表明,超过55%的电子设备其失效形式是由温度过高引起的,而且随着温度的不断增加,其失效率呈指数增长[3]。因此,冷却散热技术的发展是解决电子设备高可靠发展的一个关键环节。随着电子设备芯片的发热功率的日益加大,散热需求增加,散热设计难度越来越大。风冷系统由于其低成本、高可靠,是目前电子设备普遍使用的一种冷却散热方式。

常见的风冷系统是将电子设备发热芯片安装在散热片基座上,将芯片工作产生的热量传导至散热片基座,再经翅片和空气进行对流散热。在工程应用中,最为常用方法是通过增加翅片数量或增大单个散热翅片的面积来提高风冷系统散热能力,在制造能力允许的范围内,风冷系统需要最大限度地增加散热片高宽比以满足热流密度不断提高的芯片散热要求。此外,随着热设计技术的发展,虽然各种不同冷却(如液冷、热管冷却和热电冷却)技术都可解决散热问题,但采用散热片的风冷技术仍是非常经济可靠的一种散热方式,高效、低成本地制造散热片具有实用性。

为解决风冷系统散热问题,提高散热片的换热效率,大高宽比(高宽比大于20,翅片宽度小于2 mm,间距小于3 mm)散热片的应用越来越广泛。大高宽比散热片翅片刚性低、易变形,这对传统的切削加工方法带来考验,为了解决大高宽比散热片的制造问题,下面给出了几种制造方案,也是该类散热片加工制造的重要参考。

1 整体加工法

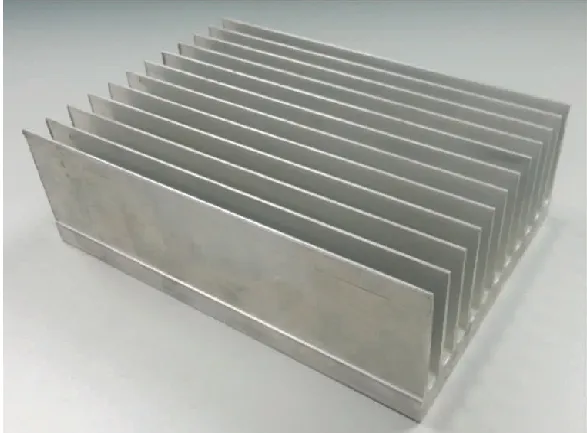

1.1 铣削加工

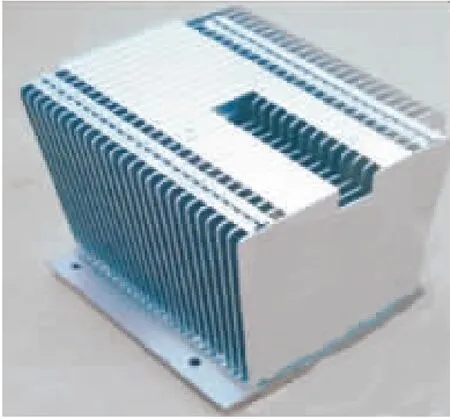

大高宽比散热片如图1所示,由于翅片的大高宽比限制,常规的铣削加工刀具不能满足翅片的加工要求,采用立铣刀加工时需定制加长刀具,使用高速数控机床多次小切削量加工,该方法费效比低。另一种铣削方法是将特制的单刃刀装配在加长刀杆上采用卧铣切削加工,相比立铣的加工方法,卧铣单刃刀加工效率高,翅片表面光洁度低,该方法对机床的工作行程有要求,工件较长时需要调换方向装夹拼接加工。单刃刀卧铣加工的散热片如图2所示。

图1 大高宽比散热片翅片

图2 单刃刀卧铣加工的散热片

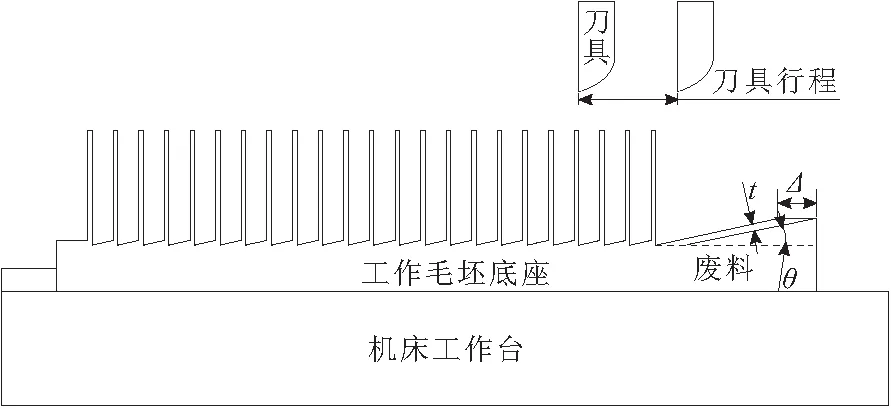

1.2 铲削加工

铲削加工散热片翅片是一种近年来出现的散热片加工新方法。散热片的翅片采用特殊的刀具直接从金属上铲削而成[4],其加工原理如图3所示。刀具切削运动方向与工件毛坯表面呈一定角度,当刀具向前进行切削运动时,铲削加工产生的薄片型切屑经刀背折弯形成翅片;刀具后退时,工件被移动推进一个固定步距,进行下一次切削。如此反复不断,在工件毛坯底座上切出一片片排列整齐的翅片,从而加工出整体散热翅片。

图3 铲削散热翅片加工原理

散热翅片厚度t(变形之前)与步进距离Δ、切削角度θ关系为:

t=Δ·sinθ

从上式和图3可以看出,刀具切入深度越小,翅片厚度t越小,翅片厚度大小与工件的步进距离Δ及切入角度θ直接相关。可以只改变刀具切入角度θ来实现翅片厚度不变而使翅片间距发生变化。

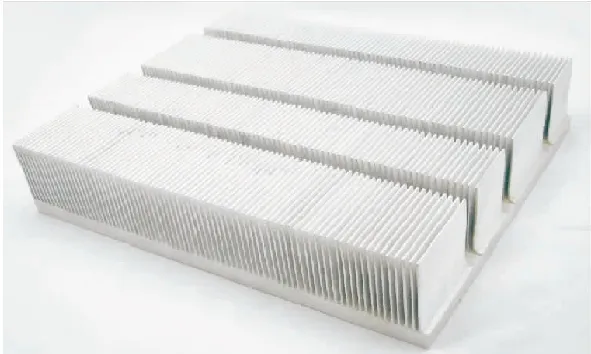

根据铲削加工翅片的原理可知,翅片材料的选用时要求工件基体材料塑性好,翅片易成型,目前铝、铜材料均可加工。加工翅片时工件毛坯末端有一段材料不能被加工利用,为了降低工件材料的浪费,可通过加长散热片翅片的长度来相对提高材料利用率。铲削加工散热片的翅片表面光洁度低,翅片铲削后要校形。铲削加工的散热片如图4所示。

图4 铲削加工的散热片

1.3 电火花线切割加工

电火花线切割加工方法是将待加工的散热片工件材料竖起装夹,利用电火花线切割机床切割成型翅片的一种加工方法,加工出的翅片长度尺寸有限,一般在300mm以内。该方法加工大高宽比散热片时效率低、成本高。

2 挤压

目前,市场上多数散热片均是采用挤压工艺制造,挤压成型散热片成本低,周期短。某产品中挤压成型的散热片如图5所示。挤压成型的散热片受模具表面精度高的作用,能够做到翅片表面光洁度比较高,而且可以在散热片的翅片表面增加凸起棱,以达到有效增加散热面积的需要。但随着高速发展的电子设备芯片散热量的不断增大,挤压散热片逐渐不能满足电子设备的散热使用要求,因为挤压成型的散热片密度受模具强度的限制无法做到更密,导致散热片与空气的换热面积大小受限。因此,在未来的主流电子设备散热片使用上,挤压工艺制造的散热片将逐渐减少。

图5 某产品挤压成型散热片

3 焊接

采用焊接方法制造散热片的方案,一般应用于铝或铜材质的散热片加工,其加工原理是使用薄板材制作散热翅片,底座板材上加工出各翅片的定位凹槽,装配定位后采用高温或低温钎焊技术将其连接成型。该方法能够制造出高密度的散热片,但由于其加工工艺复杂,成本高,且焊缝处易受腐蚀,一般仅用于高端散热片的制造。该方法因其散热翅片和底座之间采用焊接连接,存在焊接热阻,对散热片的散热性能会有所影响。某焊接成型的散热片如图6所示。

图6 某焊接成型的散热片

4 铸造

铸造是将液体金属浇注到与工件形状相吻合的铸造模具空腔中,待其冷却凝固后获得工件或毛坯的方法。随着铸造技术的发展,目前,有低压铸造、精密压铸和熔模铸造等精密铸造技术可以满足散热片的制造要求。

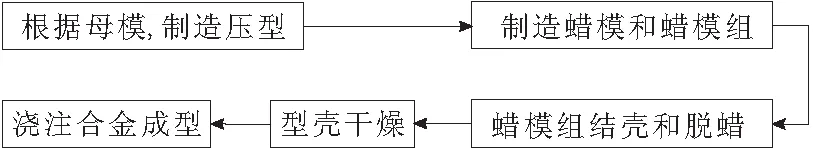

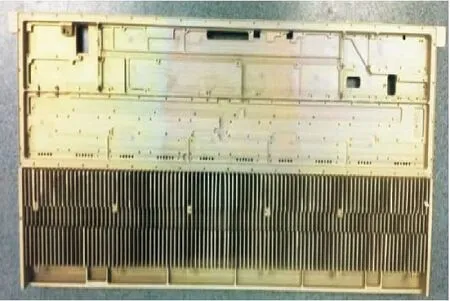

在各种铸造技术中,熔模铸造工艺具有成形精度高、表面质量高和成型材料范围广等优点。其主要工艺流程如图7所示。目前,用熔模铸造生产的铝合金熔模精密铸件,最大外廓尺寸为1 m,最小壁厚为0.8 mm。除航空领域外,国外发达国家已将该项技术推广应用至电子领域产品的制造,如大型电子设备的框架、散热壳体和高精度的微波功能部件等。图8、图9为某产品散热壳体采用熔模铸造方法制作的蜡模及加工后的工件实物,散热壳体上的翅片净成型,厚度为1.8 mm,间距为3.5 mm。

采用熔模铸造方法制作散热翅片需要重点控制翅片的成型质量,消除铸件中的微气孔及夹杂物,获得组织致密的翅片,方能保证散热翅片的散热性能。

图7 熔模铸造工艺流程

图8 某产品散热壳体成型蜡模制作

图9 某产品散热壳体熔模铸造成型后的精加工件

5 结束语

上述4类制造方法都能适用大高宽比散热片翅片的加工制造。铣削加工和电火花线切割加工尺寸精度高,效率低;铲削加工效率高,翅片表面光洁度低、需校形;挤压方法制造散热片的翅片表面精度高,但翅片成型密度受模具强度限制。焊接方法制造的散热翅片不受翅片尺寸限制,但工艺流程长,翅片的焊缝处需要做好防护处理,热设计时需要考虑焊缝处的焊接热阻;熔模铸造方法制造散热翅片时可以和微波壳体一体化集成设计,但对翅片的宽度和高度尺寸有一定的要求。

[1] 张雪粉,陈旭.功率电子散热技术[J].电子与封装,2007,21(7):35-39.

[2] 陈恩.电子设备热设计研究[J].制冷,2009,10( 28):53-58.

[3] 于慈远,于湘珍,杨为民.电子设备热设计热分析热测试技术[J].微电子学,2000,30(5):334-337.

[4] 张永俊,王玉强.整体式散热片加工方法和机床设计[J].机电工程技术,2011,40(10):54-55.

Review of Manufacturing Methods of Cooling Fin With Big Height-width Ratio

JIANGHaidong,YANGZhaojun,ZHOUMingzhi

(China Electronics Techology Group Gorporation No.38 Research Institute,Hefei 230088,China)

Taking the cooling fin with big height-width radio for the object,this paper describes several manufacturing methods of the cooling fin,and provides a reference value for the selection manufacturing methods by analyzing each method of fundamental,advantages and disadvantages.

height-width ratio;cooling fin; backing-off cutting;investment casting

2014-08-15

TN605

A

1001-2257(2014)11-0072-03

江海东(1976-),男,安徽庐江人,高级工程师,研究方向为雷达总体工艺技术及电子机械工程应用等;杨兆军(1987-),安徽滁州人,助理工程师,研究方向为产品工艺设计及电子机械工程应用等;周明智(1973-),男,安徽庐江人,高级工程师,研究方向为精密成型、新材料制备及应用和工艺过程仿真。