采动裂缝带瓦斯抽采技术及工程实践

高振勇

(中煤科工集团 重庆研究院有限公司,重庆 400037)

采动裂缝带瓦斯抽采技术及工程实践

高振勇

(中煤科工集团 重庆研究院有限公司,重庆 400037)

基于采空区上覆岩层裂隙分布规律,根据裂缝带高度、钻孔沿倾向控制范围经验公式,在工作面前方实施了顶板走向高位钻孔。结合天地王坡矿3215工作面裂缝带钻孔试验及抽采数据分析,验证了垮落带和裂缝带高度,并对钻孔压茬距以及合理钻场间距进行了计算,提出了合理的优化建议。工程实践表明:经优化后,顶板走向高位钻孔抽采效果明显,钻场平均瓦斯抽采量9.26m3/min,瓦斯抽采率52.65%,有效降低了采空区和采煤工作面的瓦斯量。

采动;裂缝带;抽采技术

TechnologyandEngineeringPracticeofMethaneDrainageinMiningFissureZone

根据矿山压力规律研究,随着采煤工作面的推进,采空区上覆岩层由于受到采动应力场的影响,覆岩垮落、裂隙发育并造成地表的下沉[1]。在工作面回采过程中,在其卸压角范围内垮落带的岩石充分垮落,裂缝带由下而上分大、中、小裂缝带,其中大裂缝带岩石易垮落,中、小裂缝带岩石较稳定,不易垮落,其内的岩层与煤层的孔隙率急剧增大,裂隙发育明显,这一区域是关键层下部形成的一个横向贯通的采动裂隙发育区,是瓦斯运移的主要通道,也是瓦斯积聚的主要场所[2-5]。因此,根据瓦斯运移规律抽采从采空区涌向裂缝带的瓦斯,将钻孔的终孔位置依次贯穿采动覆岩的垮落带、大裂缝带,在抽采系统负压的作用下,采空区的高浓度瓦斯被抽出,有效地解决了工作面的上隅角瓦斯超限问题[6-7]。

1 采动覆岩裂隙发育规律

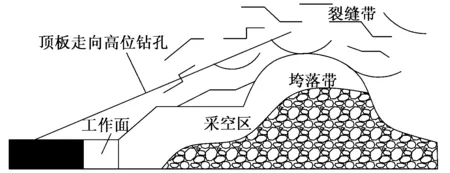

掌握采动裂隙发育规律对合理确定高位钻孔抽采设计具有非常重要的作用,对于采动裂隙在竖直方向上的发育演化高度,国内外学者提出了相关分布预测并给出了经验公式[8-9],应用较广泛的是把采空区覆岩分为垮落带、裂缝带、弯曲下沉带。顶板走向高位钻孔抽采裂缝带瓦斯如图1所示。

图1 顶板走向高位钻孔抽放裂缝带瓦斯示意

垮落带是在采动影响下,岩体受力失稳,破断的岩块呈不规则垮落。多数情况下是由直接顶垮落形成的。裂缝带内岩石的完整性遭到破坏,随着垮落带的垮落而下移。

垮落带理论高度计算公式[10]:

(1)

式中,h为采高,m;k为垮落岩石的平均碎胀系数;α为煤层平均倾角,(°)。

裂缝带位于垮落带之上,高度与采高、岩性等相关。在此带内,裂隙发育,形成瓦斯运移通道。裂缝带理论高度计算公式[10]:

(2)

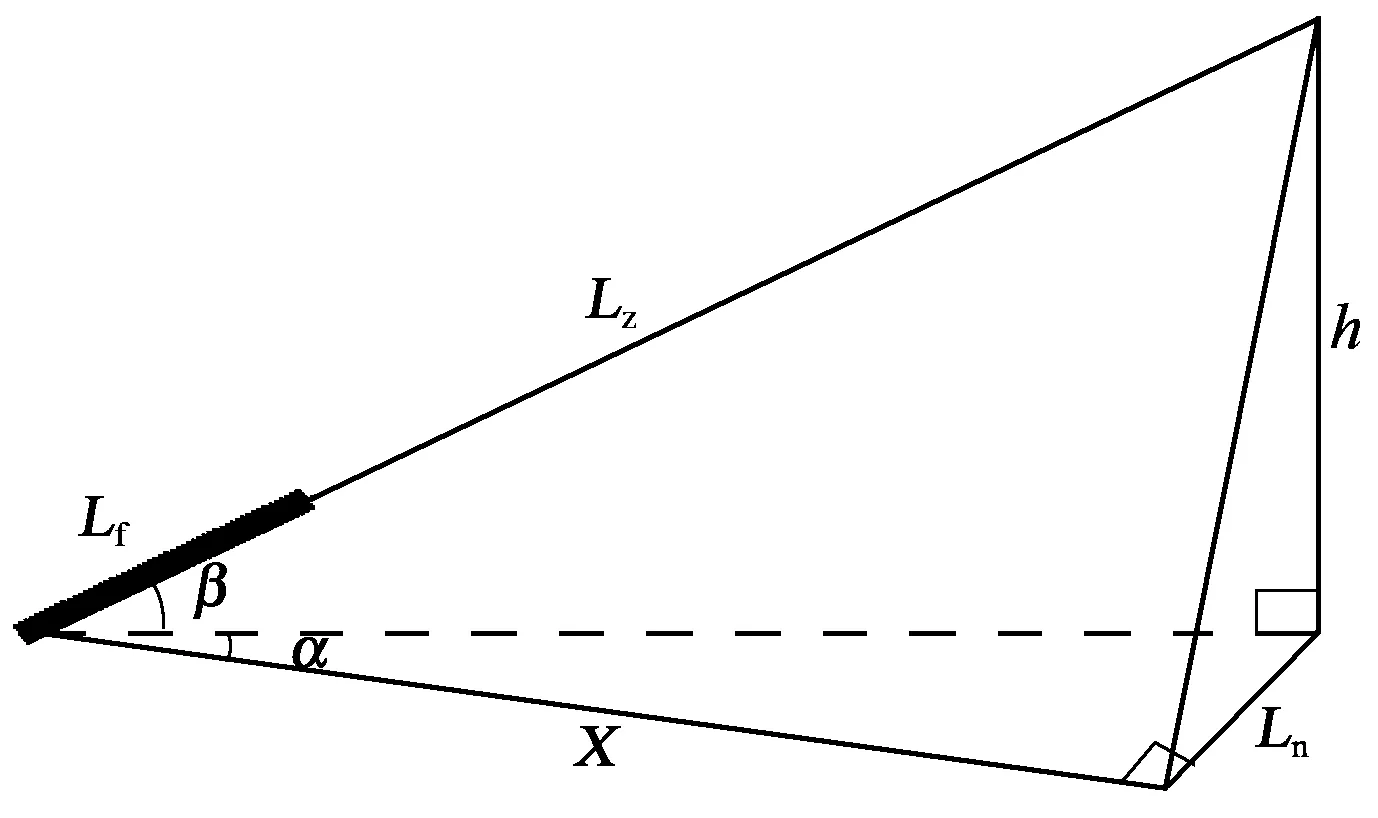

式中,a,b,c为待定常数,需依据煤矿设计规范确定,取值见表1[10]。

表1 待定常数取值

2 顶板走向高位钻孔瓦斯抽采参数设计

2.1 顶板走向高位钻孔参数计算

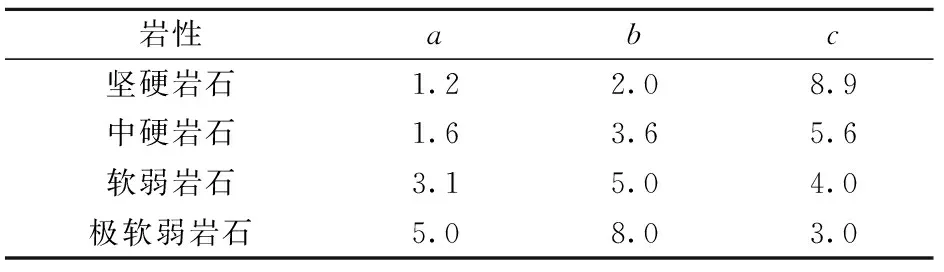

在进行裂隙钻孔设计时,首先要对钻孔长度与倾角、方位角、投影长度的关系进行分析。顶板走向高位钻孔主要参数的关系,如图2所示。

图2 顶板走向高位钻孔主要参数关系

由图2可计算顶板走向高位钻孔的主要参数,计算公式为:

X=Lz·cosβ·cosα

(3)

Ln=Lz·cosβ·sinα

(4)

h=Lz·sinβ

(5)

式中,Lz为钻孔总长度,m;Ln为钻孔终孔投影在煤层面上距巷帮的距离,m;Lf为钻孔的封孔长度,m;X为钻孔轴线在巷道方向投影长度,m;h为钻孔的垂直高度,m;α为钻孔水平投影与巷道夹角,(°);β为钻孔仰角,(°)。

2.2 钻孔终孔高度

在顶板走向高位钻孔终孔高度确定的过程中,如果终孔高度过低,钻孔的有效抽采距离减少,会降低瓦斯抽采效果;若终孔高度过高,则会使钻孔工程施工量增加,不仅增加了工人劳动强度,也造成经济成本的增加但不增加任何效果。通过经验公式(2)及表1(采高3m、岩性为中硬岩石)计算裂缝带高度最大为41.3m,同时结合现场情况,在

试验钻孔终孔高度设计时把终孔高度控制在46~47m左右,距煤层顶板42~43m。在整个工作面顶板走向高位钻孔实施过程中,终孔高度依据裂缝带高度来确定。

2.3 钻孔沿倾向控制范围

钻孔沿倾向控制范围是钻孔终孔位置水平投影在工作面内距离回风巷的距离。钻孔沿倾向控制范围距离对于防止本煤层工作面瓦斯超限以及保证上邻近层工作面煤巷安全掘进具有重要意义。根据抽采实践经验一般要求钻孔沿倾向控制范围为工作面长度的1/3~1/2。按照满足现场生产需要同时又经济的原则,钻孔沿倾向控制范围为工作面长度的1/3即可。同时其控制范围必须在卸压范围以内,因此钻孔沿倾向控制范围应满足公式:

(6)

式中,L为工作面长度,取180m;Ln为钻孔倾向控制范围,m;hn为钻孔垂高,取45m;β为沿倾斜方向的上部卸压角,取80°。

经过计算可得钻孔沿倾向控制范围为7.9~60m。

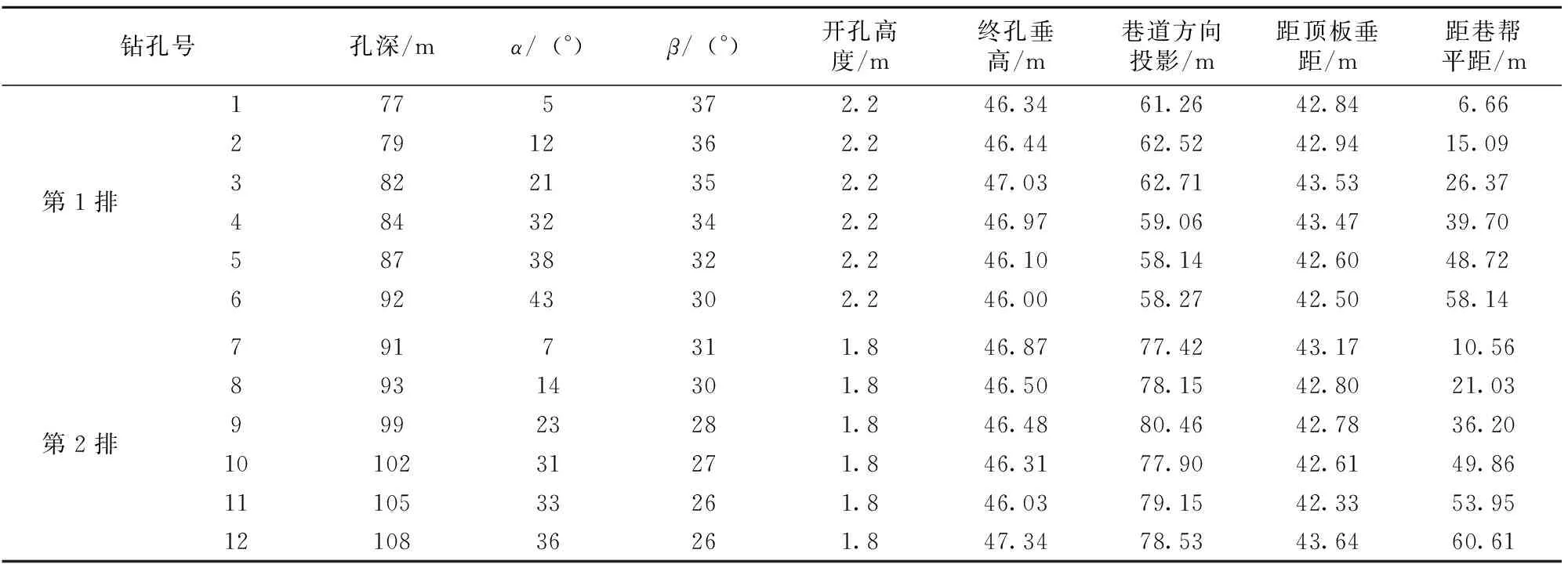

2.4 顶板走向高位钻孔参数确定

根据裂缝带理论高度计算,结合钻孔沿倾向控制范围,顶板走向高位钻孔参数如表2所示,孔深从77~108m,开孔位置分成2排,第1排开孔高度2.2m,第2排开孔高度1.8m,沿倾向控制范围6.6~60.61m。

表2 3215回风巷钻孔布置参数

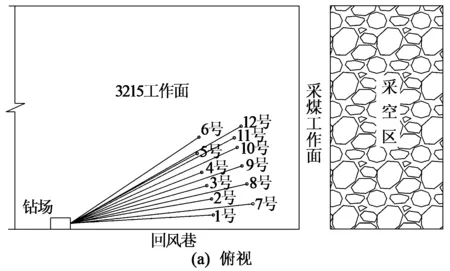

钻孔布置如图3所示,图3(a)为俯视图,沿倾向方向,1~6号孔一排、7~12号一排,这种布置方法可以增加单个钻场钻孔个数,又可以防止钻孔间距过密。图3(b)为侧视图,终孔位置距煤层顶板约为42~43m。

图3 钻孔布置

3 顶板走向高位钻孔抽采瓦斯工程实践

3.1 工作面概况

天地王坡矿3215工作面地表位于杨山村以西,地表为山陵,上方无任何水体存在。井下位于3207运输巷以西600m,3条集中大巷以北,北部为井田边界,西、东侧为实煤区。地面标高1062~1086m;工作面标高为550~620m。3215 工作面走向长 1900m,倾向长 180m,平均煤厚 5.5m,可采储量 2.554Mt。工作面共有 5个陷落柱、2 个断层和 2 个挤压带。

工作面煤层透气性系数约4.3m2/(MPa2·d),煤层瓦斯抽放难易程度属于可以抽放。工作面采用综放开采,瓦斯涌出不均衡,尤其初次来压和周期来压时,围岩及采空区残煤瓦斯大量涌出,造成了极大安全隐患,因此,有必要采用顶板走向高位钻孔抽采裂缝带卸压瓦斯[11]。

3.2 裂缝带抽采数据分析

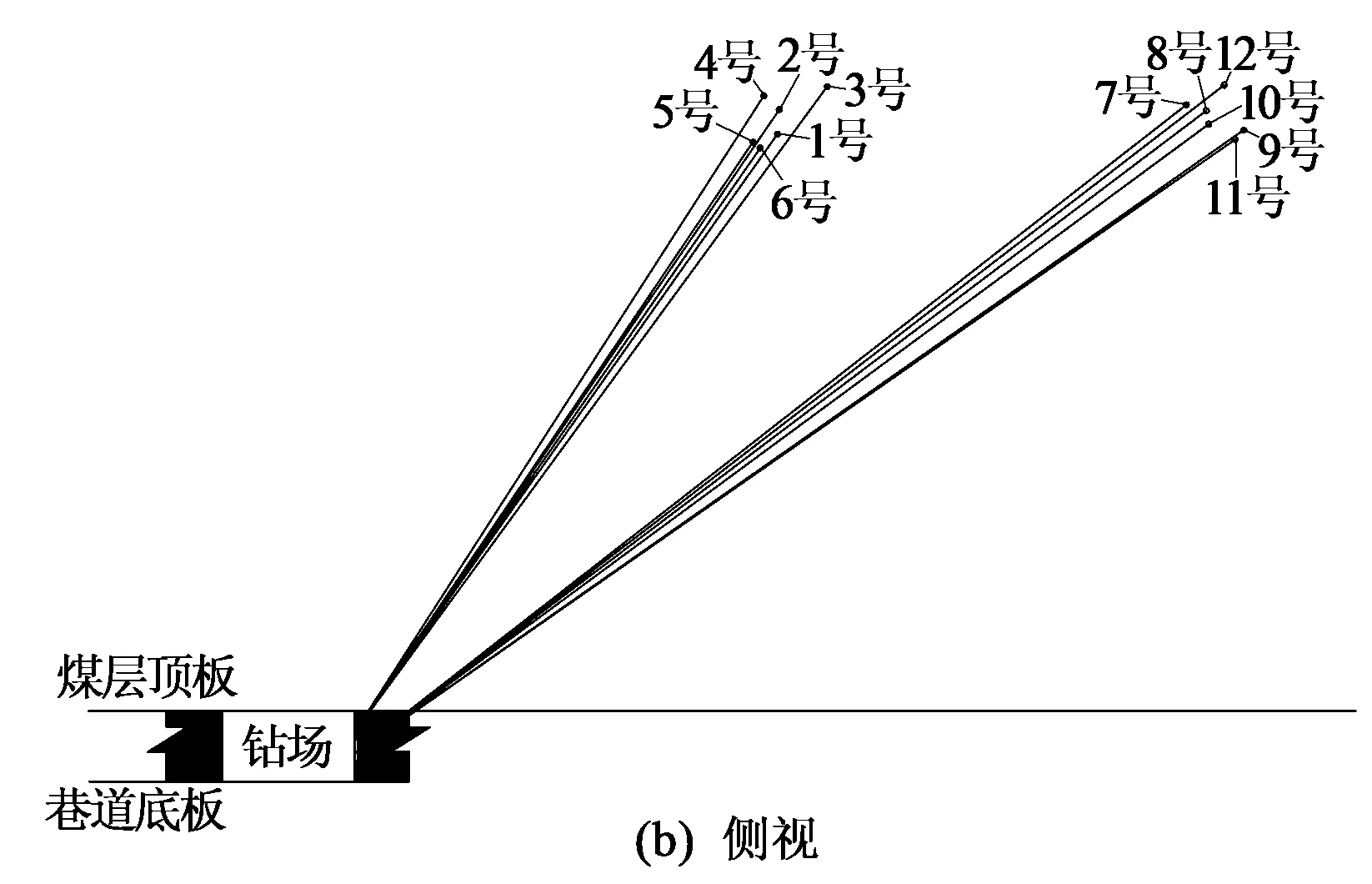

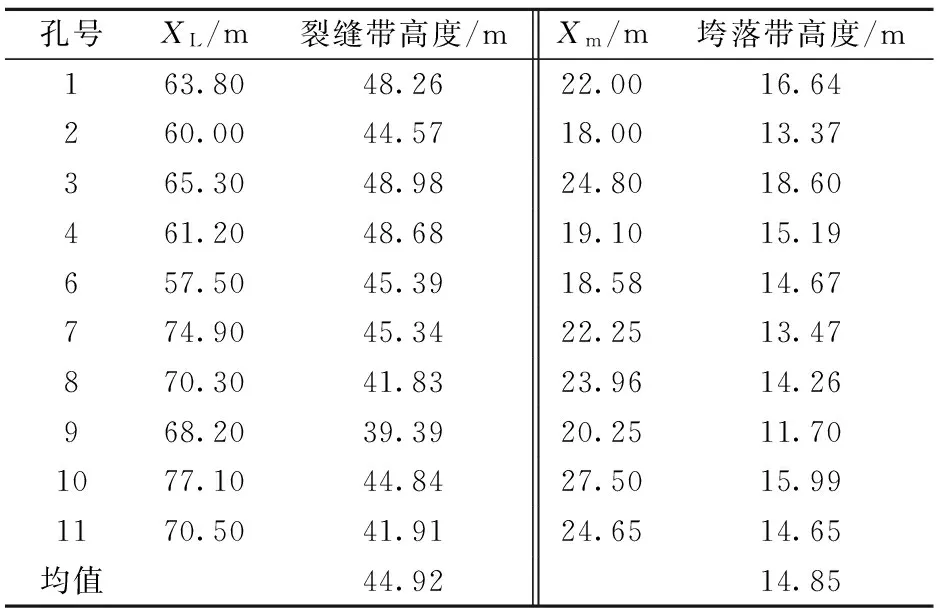

在顶板走向高位钻孔形成初期,由于距离工作面较远,未受采动影响,瓦斯流量处于较低水平。随着采煤工作面的推进,钻孔慢慢进入裂缝带,瓦斯流量随之增大,经历裂缝带抽采钻孔处于垮落带后,瓦斯流量开始下降,但由于工作面前方采动卸压的影响,瓦斯流量虽有下降,但仍保持一定水平。5号、12号钻孔由于封孔失效等原因,因此只分析余下10个钻孔的瓦斯抽采效果,如图4所示。

图4 顶板走向高位钻孔流量随工作面推进变化曲线

图4把钻孔瓦斯流量突然增大的点作为进入裂缝带的切入点,1号,2号,3号,4号,6号,7号,8号,9号,10号,11号孔分别距采煤工作面63.8m,60m,65.3m,61.2m,57.5m,74.9m,70.3m,68.2m,77.1m和70.5m时,瓦斯流量迅速增大,钻孔孔底开始进入裂缝带;把钻孔瓦斯流量急剧下降的点作为钻孔进入垮落带的临界点,1号,2号,3号,4号,6号,7号,8号,9号,10号,11号孔分别距采煤工作面22m,18m,24.8m,19.1m,18.58m,22.25m,23.96m,20.25m,27.5m和24.65m时,钻孔瓦斯流量迅速下降,钻孔孔底开始进入垮落带。

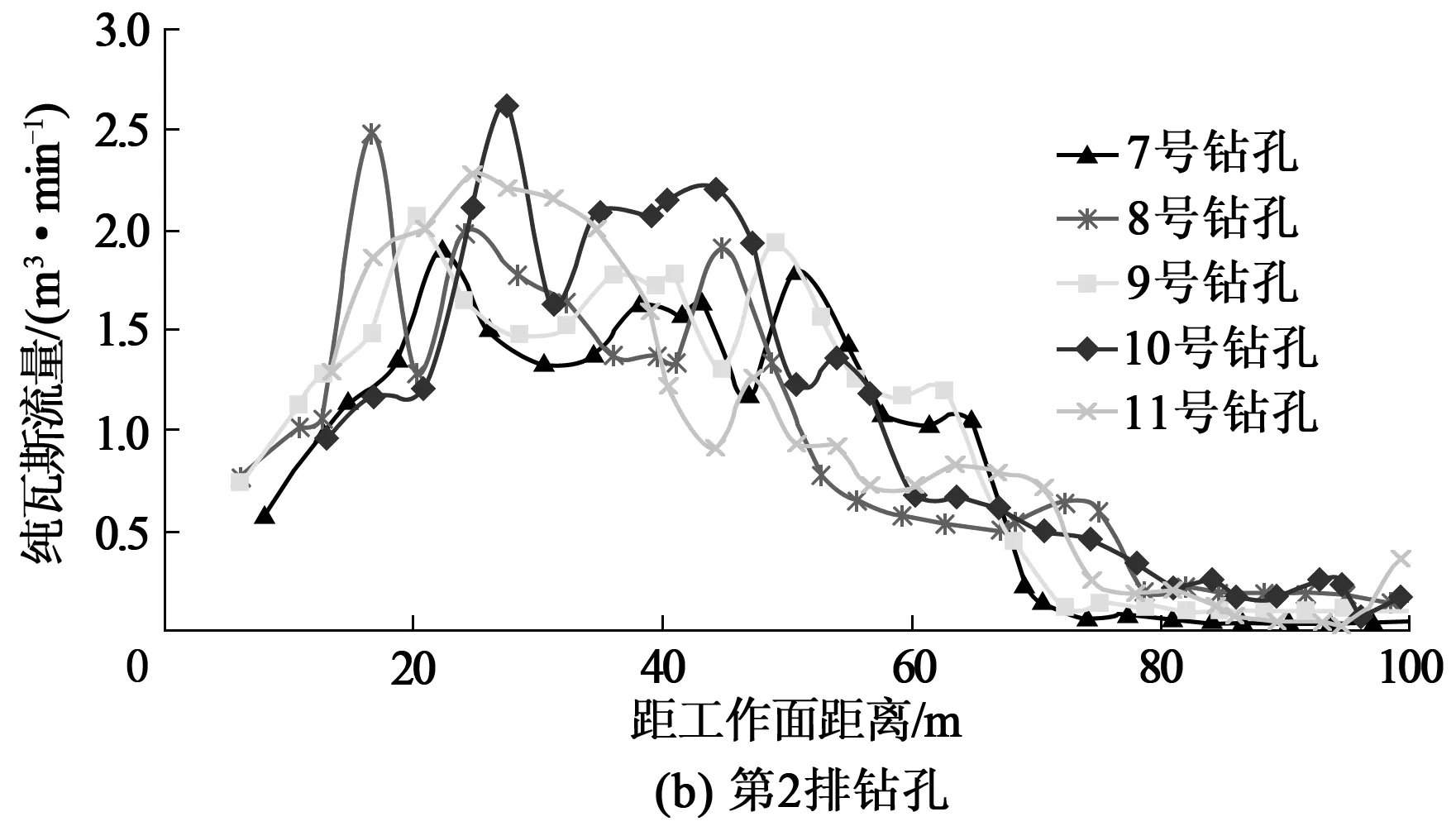

3.3 各带高度计算

根据公式(3)~(5)以及钻孔初入裂缝带时钻孔距工作面距离(XL)和钻孔初入垮落带时钻孔距工作面距离(Xm),对应的裂缝带高度和垮落带高度如表3所示。

表3 垮落带和裂缝带高度

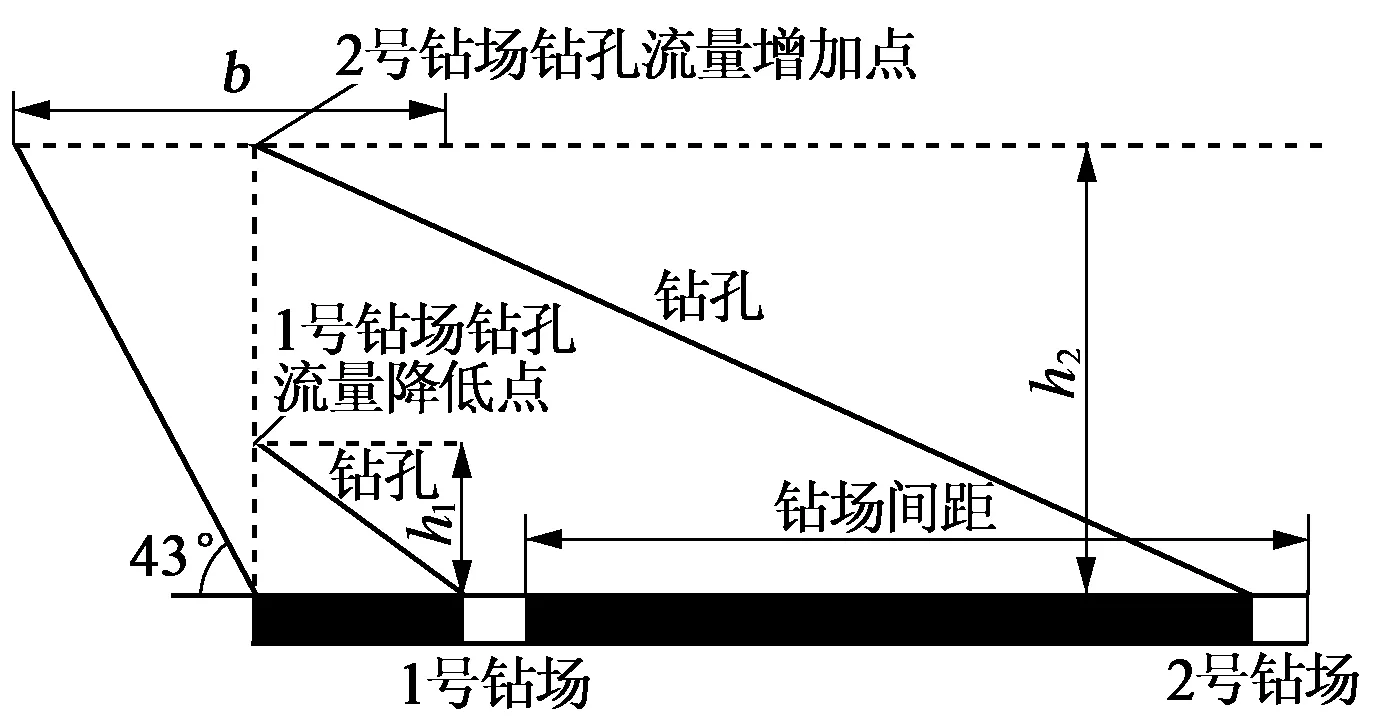

3.4 压茬间距

在设计高位钻孔钻场之间的压茬时,需要综合考虑钻孔的角度、垮落角、高位钻孔终孔至破断面的距离等,在保证上一个钻场钻孔失去作用前,下一个钻场接替抽采采空区瓦斯,如图5所示,压茬长度计算[12]公式为:

图5 压茬距及钻场间距示意

bmin=a+hcotα

(7)

bmax=a+Lb+hcotα

(8)

式中,b为高位钻孔的压茬长度,m;h为顶板走向高位钻孔的终孔距煤层顶板垂距,m;α为顶板岩层的垮落角,(°);a为钻场的抽采盲区,m;Lb为周期来压步距,m。

顶板走向高位钻孔的终孔垂距取45m,垮落角43°,a取4m,来压步距为13m。根据计算,压茬距为47.96~61.96m。

3.5 合理钻场间距

合理的钻场间距应当是相邻两钻场的钻孔在空间上能重叠,并且前钻场的高浓度终点恰好接续本钻场高浓度的起点,即钻孔空间重叠和抽采接续[13]。通过计算试验钻孔有效钻孔长度水平投影分别为41.8m,42m,40.5m,42.1m,38.92m,52.65m,46.34m,47.95m,49.6m,45.85m,根据试验钻孔有效钻孔水平投影距离以及压茬距,合理钻场间距平均为44.8m,因此合理钻场间距应小于44.8m。

4 顶板走向高位钻孔抽采效果

3215工作面采用了顶板走向高位钻孔抽采裂缝带瓦斯,同时结合本煤层预抽、采空区埋管瓦斯治理措施。统计了2013年5月至7月瓦斯抽采数据,取其平均值,抽采效果如表4所示。

表4 裂缝带瓦斯抽采效果

5 结论

(1)煤体采动影响造成覆岩失稳、裂隙发育,采动裂隙为瓦斯提供了运移通道。顶板走向高位钻

孔在瓦斯抽采实践中被证明效果显著,基于采动过程裂隙发育相关理论,并根据钻孔参数相关公式,确定了顶板走向高位钻孔布置参数。

(2)在天地王坡矿3215工作面回风巷实施了顶板走向高位试验钻孔,考察了裂缝带高度及垮落带高度,分别为44.92m,14.85m。分析了钻孔压茬距及合理钻孔间距,通过计算钻孔压茬距在47.96~61.96m之间,钻场间距应小于44.8m。

(3)顶板走向高位钻孔瓦斯抽采效果明显,钻场平均瓦斯抽采量9.26m3/min,瓦斯抽采率为52.65%,占整个工作面瓦斯抽采量的62.7%,有效降低了采空区和采煤工作面的瓦斯量。

[1]钱鸣高,刘听成.矿山压力及其控制(修订本)[M].北京:煤炭工业出版社,1991.

[2]刘天泉,仲维林,焦传武,等.煤矿地表移动与覆岩破坏规律及应用[M].北京:煤炭工业出版社,1981.

[3]钱鸣高,缪协兴,许家林,等.岩层控制的关键层理论[M].徐州:中国矿业大学出版社,2003.

[4]许家林,钱鸣高,金宏伟,等.岩层移动离层演化规律及其应用研究[J].岩土工程学报,2004(5):632-636.

[5]李霄尖,姚精明,何富连,等.高位钻孔瓦斯抽放技术理论与实践[J].煤炭科学技术,2007,35(4):16-18.

[6]王海峰,程远平,沈永铜,等.高产高效工作面顶板走向钻孔瓦斯抽采技术[J].采矿与安全工程学报,2008,25(2):168-171.

[7]陈炎光,钱鸣高.中国煤矿采场围岩控制[M].徐州:中国矿业大学出版社,1994.

[8]孙凯民,许德岭,杨昌能,等.利用采场覆岩裂隙研究优化采空区瓦斯抽放参数[J].采矿与安全工程学报,2008,25(3):366-370.

[9]张景飞,郭德勇,丁开周.高位钻孔瓦斯抽放技术应用的研究[J].煤矿安全,2004,35(7):5-7.

[10]张国华,侯凤才.预留瓦斯抽放钻场中钻场间距及布孔参数的确定[J].煤炭学报,2008,33(9):992-996.

[11]尹 斌,高振勇.顶板钻孔抽采瓦斯技术[J].煤矿开采,2010,15(3):100-101.

[12]张 霖. 桃园矿高位钻孔瓦斯抽放参数优化研究[J].安徽建筑工业学院学报(自然科学版) ,2009,17( 2):70-73.

[13]张铁岗,张建国.十矿高位钻孔瓦斯抽放参数优化[J]. 煤炭科学技术,1999,29(4):20-22.

[责任编辑:施红霞]

2013-12-17

10.13532/j.cnki.cn11-3677/td.2014.04.038

高振勇(1978-),男,辽宁大连人,工程师,从事瓦斯治理及抽采等方面的研究工作。

高振勇.采动裂缝带瓦斯抽采技术及工程实践[J].煤矿开采,2014,19(4):126-129.

TD712.62

B

1006-6225(2014)04-0126-04