多齿差摆线泵流量脉动及其影响因素研究

黄康,王昭,邱明明

(合肥工业大学机械与汽车工程学院,安徽合肥230009)

流量脉动的均匀性是泵的一项重要的品质,过大的流量脉动,直接影响到液压系统的平稳性,同时也会产生压力脉动,进而导致系统振动、噪声的产生。因此,在泵的设计过程中,必须对其流量脉动特性进行分析,并将流量脉动小作为一项重要指标加以考虑。多齿差摆线齿轮具有结构紧凑、排量大、流量脉动小等优点,从而广泛应用于化工、机械等行业中。

在摆线泵轮齿成形及啮合基本原理的研究中,Daniele VECCHIATO[1]利用包络线法研究了摆线轮的成形原理并利用计算机辅助方法设计齿轮泵;在对多齿差摆线齿轮泵的流量脉动的研究中,徐学忠[2]根据摆线齿轮泵的啮合原理,推导了多齿差摆线齿轮泵流量和流量脉动的理论计算公式,得出了影响流量脉动大小的主要因素是啮合点距节点的距离的结论;伍迪等人[3]通过取不同的k、h值,获得了这两个系数与流量脉动系数之间的关系图,通过取不同的ka、kf值,获得了这两个系数与流量脉动之间的关系图,在以上基础上,确定各参数对流量脉动的影响程度。

以上关于摆线泵流量脉动研究的文献仅从理论上建立抽象的数学模型,给出了流量脉动系数的计算方法,并没有从细节上对具体的计算方法进行分析,因此无法满足工程实际的需要。关于利用正交试验法研究摆线泵各参数对流量脉动的影响程度,目前尚未见有文献对此进行研究。

以下着重对多齿差摆线齿轮泵的流量脉动系数的计算方法做了详细分析,通过五因素二次回归正交试验方法安排了一组试验,按照所提出的计算方法实施该组试验,最终通过回归方法对结果进行处理,获得摆线、圆弧齿轮各参数对不均匀系数影响的显著性程度。

1 基本参数与几何尺寸

多齿差摆线齿轮泵的基本几何参数有摆线齿轮齿数z1,圆弧齿轮齿数z2,创成系数k,弧径系数h,顶径系数kf,根径系数ka,中心距a,摆线、圆弧齿轮的节圆半径r1、r2,摆线齿轮齿顶圆与齿根圆半径ra1、rf1,圆弧齿轮齿顶圆及齿根圆半径ra2、rf2。

2 流量脉动系数的计算

2.1 研究思路

2.1.1 啮合线的研究

以内转子回转中心O1为原点建立固定坐标系SS,同时建立与内转子固连的动坐标系S1,以内转子回转中心O2为原点,建立与之固连的动坐标系S2,根据短幅外摆线等距曲线的成形原理,以及坐标转换可得多齿差摆线齿廓方程的矢量表达式:

由于内外转子是定传动比传动,则内转子转角φ1与外转子转角φ2之间具有如下关系:

在式 (1)中,θ为外转子圆弧齿廓圆心C与O2构成的直线O2C与摆线法线PC之间的夹角,根据几何关系可得:

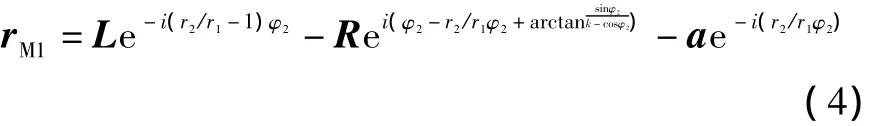

将式 (2)、(3)代入式 (1)得:

啮合点M在固定坐标系Ss中的轨迹即为内外转子的实际啮合线,通过坐标变换法可得,啮合线的矢量表达式为:

2.1.2 瞬时流量的计算

齿轮泵瞬时流量的计算一般通过扫面积法,对于多齿差摆线齿轮泵,当内转子在时间dt内转过角度dφ1时,外转子相应的转角为dφ2,根据相应的关系,有:

对于齿宽为B的齿轮,根据相应的几何关系,包围压油腔的齿面在时间dt内扫过的面积为:

式中:rM1,rM2分别为啮合点M至内、外转子中心的距离,于是,在时间dt内,从压油腔排出的容积为:

从而得到瞬时流量的计算式:

由式 (9)可知,当泵的基本参数给定后,瞬时流量主要由啮合点的位置所决定,于是,要研究瞬时流量的变化规律,必须从研究啮合点位置的变化入手。

根据图1中各元素间的关系可得

图1 摆线泵啮合图

式中:s为啮合点M与节点P之间的距离。

于是可得:

又有:

将式 (5)、(13)代入式 (12)可得:

又有:

于是有:

于是得到s的长度表达式:

化简得:

由图1可知,当啮合点M与节点P重合时,s=0,则瞬时流量的最大值为:

当s取最大值smax时,瞬时流量取得最小值,即有:

2.1.3 排量的计算

将齿轮泵内转子转过一周所排出的液体的体积定义为泵的排量。多齿差摆线泵的排量计算需要经过复杂的数值微积分过程,不便于实际操作,故一般工程设计中采用近似计算方式:

该式计算误差在2%~5%左右,对于多齿差摆线齿轮泵,误差将取下限值。

2.1.4 流量脉动系数的计算

泵在单位时间内排出的液体的体积称为平均流量,有:

式中:n1为泵内转子的转速,单位为r/min

泵的最大瞬时流量与最小瞬时流量间的差值与平均流量之间的比值为泵的流量脉动系数,即有:

将式 (20)、(21)、(22)代入式 (24)得:

图2 实际啮合线图

由式 (25)可知,当泵的基本参数给定后,流量脉动系数的取值由s唯一确定。设一对齿进入啮合时所对应的转子2相位角为φ2s,退出啮合时对应的相位角为 φ2e,图 2给出了在转子2的相位角由φ2s到φ2e变动过程中啮合点的轨迹线,由该曲线可知,从开始啮合到退出啮合,s值递减直至为0,再由0递增直至退出啮合,故smax出现在开始或退出啮合时。求出φ2s与φ2e,然后代入式 (19)即可求出smax的值,代入式 (25)即可求出脉动系数。

根据摆线、圆弧齿轮啮合原理,参照图2摆线轮齿根圆与实际啮合线在节点P下方的交点Ms即为进入啮合时的初始啮合点,而实际啮合线与摆线轮齿顶圆的交点Me即为啮合终点。而Ms、Me所对应的转子2的相位角即为φ2s与φ2e。

列出摆线轮齿顶圆曲线及齿根圆曲线方程、啮合线方程如下:

齿顶圆方程:

齿根圆方程

啮合线方程:

在理论上,由方程 (26)与 (28)以及 (27)与 (28)的联立,便可求出φ2s与φ2e,但实际操作中,由于方程的复杂性,即使使用求解软件也不能快速得出符合要求的解,故采用作图法求解这两个角度,具体方法为,利用MATLAB的绘图功能,在同一坐标系中,以φ2为变量 (设置其增量为1/10 000,保证计算精度)绘制齿顶圆、齿根圆及实际啮合线,通过观测齿顶、齿根圆与啮合线实际相交时所分别对应的φ2的数值,达到求解目的。该方法操作简单,计算精度高。

2.2 实例计算

以某DCT用齿轮泵为例,基本参数如下:

z1=8,z2=11,k=1.755 0,h=1.240 0,ka=0.750 0,kf=1.020 0,a=9,通过2.1.4所述方法方法,求得:

φ2s=0.094 0π,φ2e=0.320 0π,如图 2 所示,Ms为一对齿进入啮合时的起始啮合点,Me为退出啮合时的啮合点,两点之间的曲线即为一对齿从开始啮合至退出啮合的实际啮合线。

根据 式 (26),绘制 出 当 φ2在 (0.094π,0.320 0π)区间取值时,s长度变化图及瞬时流量变化图如图3、4。

图3 s长度变化图

图4 瞬时流量变化图

由图3、图4可知,瞬时流量最大值出现在进入或退出啮合时,当s取得最大值时,瞬时流量取得最小值。

将φ2s=0.094 0π,φ2e=0.320 0π 代入式 (25),可求得脉动系数δq=0.065 3,即6.53%。至此,完成了给定参数的齿轮泵的流量脉动系数的计算。以上过程通过编制程序,利用MATLAB求解后,效率大幅提升。

3 正交试验安排及显著性分析

3.1 试验实施

3.1.1 正交试验安排

选取某DCT用的三齿差摆线泵作为研究对象,该泵摆线、圆弧齿轮分别为:z1=8,z2=11。影响流量脉动的因素有k、h、ka、kf、a 5个,考虑交互作用及二次项的影响,故使用五因素二次回归正交设计法,安排一个五因素二水平1/2实施的正交试验,其中,二水平试验实施次数 mc=2× (5-1)=16(次);星号试验实施次数mγ=2×5=10(次);零水平试验实施次m0=1(次);总次数n=mc+mγ+m0=27(次)。取 x1=k,x2=h,x3=ka,x4=kf,x5=a,设计因素水平编码表如表1。

表1 因素编码表

表1中,γ为星号臂,具体数值通过查表确定,对于五因素二水平1/2实施以及m0=1,可查得γ=1.547;安排正交试验,采用2.1.4所述流量脉动系数的计算方法,完成27组实验并得出数据,通过所得数据进行计算,获得各项的偏回归平方和、均方差、残差值等数据,并进行F检验,最终结果如表2。

表2 方差分析表

3.1.2 显著性检验

在表2中,zj由xj线性变换得到,有xj与zj一一对应,SS栏所对应的是各项的偏回归平方和,df对应自由度,MS对应各项均方差,即偏回归平方和与自由度的比值,F则对应各项通过F检验后的结果,根据结果,可判断各项的显著性。通过F检验表可知,F0.01(1,6)=13.75,故对于所有的一次项、交互项、二次项中,只有一次项z1、z2、z4对流量脉动有显著性影响,而其他项对脉动所引起的差异不具有统计学意义。又有F0.01(20,6)=7.4,故所建立回归方程也非常显著。去除不显著项目,得到最终的回归方程如下:

3.2 结果分析

3.2.1 影响程度分析

通过式 (29)以及方差分析表可知,因素1、2、4,即创成系数k、弧径系数h、齿根圆系数kf对流量脉动影响程度最显著,具体顺序为:kf>k≈h,k、kf的影响为负,而h的影响为正,因此,适当增加k、kf值、减少h值对降低流量脉动有利。

3.2.2 原因分析

(1)根据式 (29),k、h的取值对排量 q无影响,故该二因素对脉动系数的影响体现在对smax取值的影响上,smax取值随着k增大而减小,随h增大而增大;

(2)kf影响摆线轮齿顶圆的尺寸,从而影响q值;q值随着kf的增大而增大;又根据图3,smax出现在啮入点处,即kf取值不影响smax,根据式 (32),该因素对流量脉动显然具有负影响。smax值出现在啮入点处是由ka的取值确定的,ka取值越大,啮入点距离啮合节点的距离越近,随着该距离的缩短,再提高kf的取值,理论上可以实现smax出现在啮出点处,但实际问题中,kf的取值范围小,ka的取值范围较大,上述问题一般不会出现,文中也是基于smax出现在啮入点处进行研究的。

(3)如 (2)中所述,smax出现在啮入时,smax随着ka的增大而减小;ka同样影响排量q,rf1随ka的增大而增大,由式 (22),q值将随之减小;综上,ka的增大将导致smax与q的减小,而分析结果为ka对流量脉动影响不显著,这说明,ka的增大造成式(25)分子、分母的减小幅度大体相同,从而整体表现为流量脉动值不变。

(4)中心距a对流量脉动影响不显著,这是由于,在流量脉动的计算过程中,a最终都可以通过化简约去。

4 结束语

(1)提出一种通过对摆线、圆弧齿轮的啮合原理进行分析,综合使用MATLAB绘图、计算功能,可以精确、快速计算出多齿差摆线齿轮泵的流量脉动系数的方法,该方法直观、易操作、精度高,适和与工程应用。

(2)通过五因素二次回归方法,得出了各参数对齿轮泵流量脉动系数影响程度,并进行量化,从而为工程设计中设计低流量脉动的齿轮泵提供理论依据。

【1】VECCHIATO Daniele.Geometry of a Cycloidal Pump[J].Computer Methods in Applide Mechanics and Engineering,2001,190:2309 -2330.

【2】徐学忠.摆线泵基本参数的优化设计[J].液压与气动,2003,12:6 -7.

【3】伍迪,张有忱.多齿差摆线齿轮泵脉动系数分析[J].西华大学学报,2008,27(5):14 -17.

【4】徐学忠.摆线转子泵啮合特性分析[J].液压与气动,2004(10):46-48.

【5】林忠钦.应用正交试验设计提高U形件成形精度[J].机械工程学报,2002,38(3):83 -84.

【6】王伟,贠超.机器人机构精度综合的正交试验法[J].机械工程学报,2009,45(11):18 -24.

【7】叶仲和,陈传铭,蔡海毅.两叶与三叶摆线型转子泵尺寸极值的推导[J].机械工程学报,2004,40(7):67 -70.

【8】张维光,雷新叶,张旭辉,等.圆弧摆线齿廓转子泵啮合齿轮的计算分析[J].机床与液压,2004,30(10):150-15l.

【9】何存兴.液压元件[M].北京:机械工业出版社,1982.