齿轮激光跟踪在位测量的姿态调整模型

张白, 石照耀,林家春

(北京工业大学 机械工程与应用电子技术学院,北京 100124)

直径大于3 000 mm的特大型齿轮在发电、舰船、矿山机械、海洋工程、火箭发射等领域得到广泛应用,在国民经济和国防建设中起着重要作用[1-2]。特大型齿轮的制造水平代表了一个国家的制造业水平。过去几年,特大型齿轮的加工水平得到较快提升,但检测水平却无法满足市场需求。

在齿轮测量中,首要问题是对被测齿轮的精确定位[3]。对于齿轮测量中心而言,被测齿轮通过齿轮测量中心的旋转轴进行定位,齿轮安装完成后,齿轮与齿轮测量中心的相互位置即确定下来,对于三坐标测量机而言,通过建立被测齿轮工件坐标系也可以完全定位齿轮。对于直径3 000~10 000 mm的特大型齿轮,由于工件尺寸太大等原因,已不可能制造一台仪器使其测量空间足够放置被测特大型齿轮。为实现特大型齿轮的测量,首要问题即是解决测量仪器与被测特大型齿轮的定位问题[4-5]。特大型齿轮激光跟踪在位测量系统结合了坐标测量机的高精度测量能力与激光跟踪仪的大空间测量能力,利用激光跟踪仪测量特大型齿轮,建立齿轮工件坐标系,测量三坐标测量机(以下称为三维测量平台)建立三维测量平台坐标系,利用姿态调整系统将三维测量平台的机器坐标系调整至与齿轮工件坐标系平行的状态,通过坐标系变换,即可完成齿轮工件坐标系与三维测量平台坐标系的转换,最终实现被测特大型齿轮与三维测量平台的定位问题[6-7]。

姿态调整系统广泛用于航天器、飞机装配、机器人、火炮等领域[8-10]。以飞机装配调整为例,使用4台高度调整电机实现调整,利用激光跟踪仪实现飞机姿态测量,本质上,此类姿态调整是以被测工件为调整对象[11]。对于行走机器人姿态调整而言,其姿态调整主要用于四肢动作协调与动态平衡[12]。对于测量仪器的姿态调整而言,国内外基本采用调整被测工件适应测量仪器,而测量仪器自身调整仅实现水平调整即可[13-14]。对于特大型齿轮激光跟踪在位测量系统而言,首次将自动姿态调整引入到测量仪器自身调整中,以被测齿轮为基准,调整三维测量平台(系统测量仪器)姿态,将三维测量平台坐标系调整至与齿轮工件坐标系相互平行的状态。

1 姿态调整原理

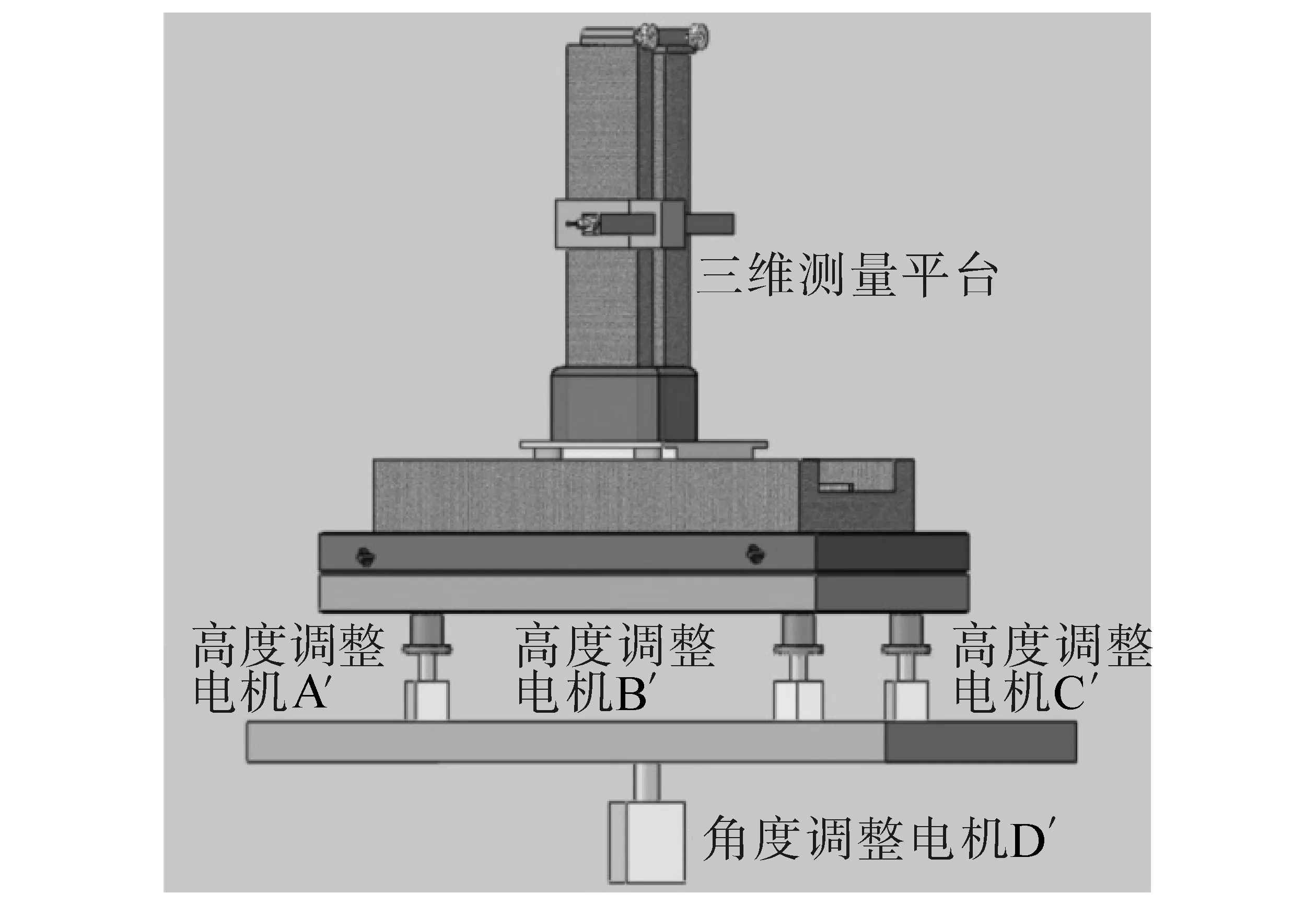

特大型齿轮激光跟踪在位测量系统结构如图1所示,测量系统如图2所示[15]。特大型齿轮激光跟踪在位测量系统的姿态调整是实现三维测量平台姿态调整的关键设备,其由3台高度调整电机与一台角度调整电机及相关机械结构组合构成,高度调整电机实现三维测量平台坐标系XY平面与齿轮工件坐标系XY平面的平行,角度调整电机实现三维测量平台坐标系XZ平面与齿轮工件坐标系XZ平面的平行,最终实现三维测量平台坐标系与齿轮工件坐标系平行。具体实现过程如下:首先使用激光跟踪仪测量三维测量平台的机器坐标系,通过对三维测量平台的X轴、Y轴和Z轴测量数据的处理,获取三维测量平台的机器坐标系各轴方向矢量在激光跟踪仪坐标系下的表示。其次使用激光跟踪仪按照坐标法建立特大型齿轮的工件坐标系,测量得到的齿轮工件坐标系即为三维测量平台自动姿态调整的目标坐标系,使用姿态调整系统将三维测量平台的机器坐标系调整至与目标坐标系平行,实现最佳状态下测量特大型齿轮。

自动姿态调整系统的硬件结构简化图如图3所示,三维测量平台安装在姿态调整系统上方,由3个高度调整电机实现支撑,角度调整电机上方安装有支撑平面,实现高度调整电机与三维测量平台的支撑。姿态调整系统由3个高度调整电机A'、B'与C'实现三维测量平台的水平调整,由角度调整电机D'实现三维测量平台的角度调整。

图1 特大型齿轮测量系统结构图

图2 特大型齿轮激光跟踪在位测量系统

图3 自动姿态调整的结构简图

2 姿态调整的数学模型

为实现三维测量平台自动姿态调整,根据姿态调整的硬件结构,设计2种不同的姿态调整模型实现三维测量平台自动姿态调整。下面分别介绍2种姿态调整模型及其实现算法,并对姿态调整模型存在的支撑点滑动问题进行分析。

2.1 定位法姿态调整模型

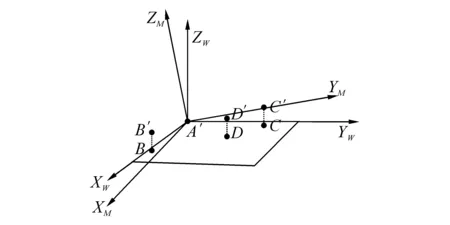

将自动姿态调整系统硬件结构简化图3的数学模型提取为图4所示,设三维测量平台的机器坐标系为OMXMYMZM,设姿态调整电机的支撑点在三维测量平台坐标系下的位置为A'、B'、C'和D',其中D'为旋转电机支撑点。首先将目标坐标系(即齿轮工件坐标系)平移到支撑点A'(即选择一个高度调整电机)后,用A'XWYWZW表示新的三维测量平台姿态调整目标坐标系,点B、C与D是支撑点B'、C'和D'在目标坐标系A'XWYWZW的XY平面投影点,利用坐标系变换即可求出电机支撑点B'与C'在新的目标坐标系A'XWYWZW下的Z坐标值,计算为

(1)

(2)

图4 定位法姿态调整模型原理

定位法姿态调整模型中,实现过程中需要给出各姿态调整电机的支撑点在三维测量平台坐标系下的坐标值,由于姿态调整电机的支撑点都位于三维测量平台下方,测量不便,很难在设计中给出,故特大型齿轮激光跟踪在位测量系统未采用此模型。

2.2 平行法姿态调整模型

图5 平行法自动姿态调整模型

图6 平行法自动姿态调整模型原理简化图

(3)

则电机B'的高度调整量为hsinβ,对于调整方向的确定,需要根据三维测量平台调整目标坐标系A'XWYWZW的X轴矢量(记为X)与三维测量平台坐标系A'XMYMZM的X轴矢量计算得到,矢量X×X的方向指向目标坐标系A'XWYWZW的Y轴正方向,则电机B'的高度调整量为负,反之则为正。

平行法姿态调整模型中仅要求将2个高度调整电机支撑点连线与三维测量平台Y轴(或X轴)平行,易于实现,故在特大型齿轮激光跟踪在位测量系统中,自动姿态调整系统采用平行法姿态调整模型。

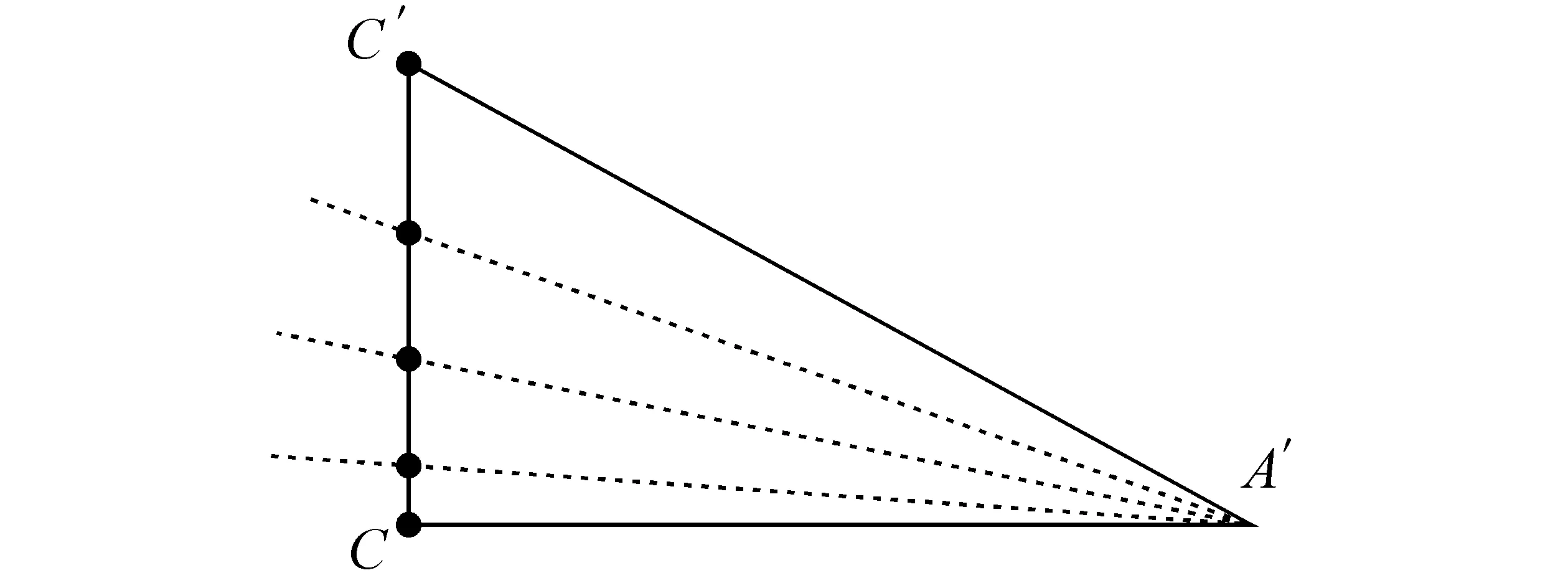

2.3 姿态调整数学模型的支撑点滑动

对于上述2种姿态调整模型而言,都需解决高度调整电机支撑点滑动的问题,支撑点滑动简化模型如图7所示,电机支撑点在竖直方向实现高度调整,支撑点位置从C'点降至点C,则支撑点滑动距离为AC-AC',在特大型齿轮激光跟踪在位测量姿态调整系统中高度调整电机支撑点最大滑动量为0.4 mm,在特大型齿轮激光跟踪在位测量系统中,自动姿态调整系统支撑点滑动量通过机械滑动与机械变形实现。

图7 支撑点滑动示意图

3 姿态调整系统实现及理论精度分析

3.1 姿态调整系统实现

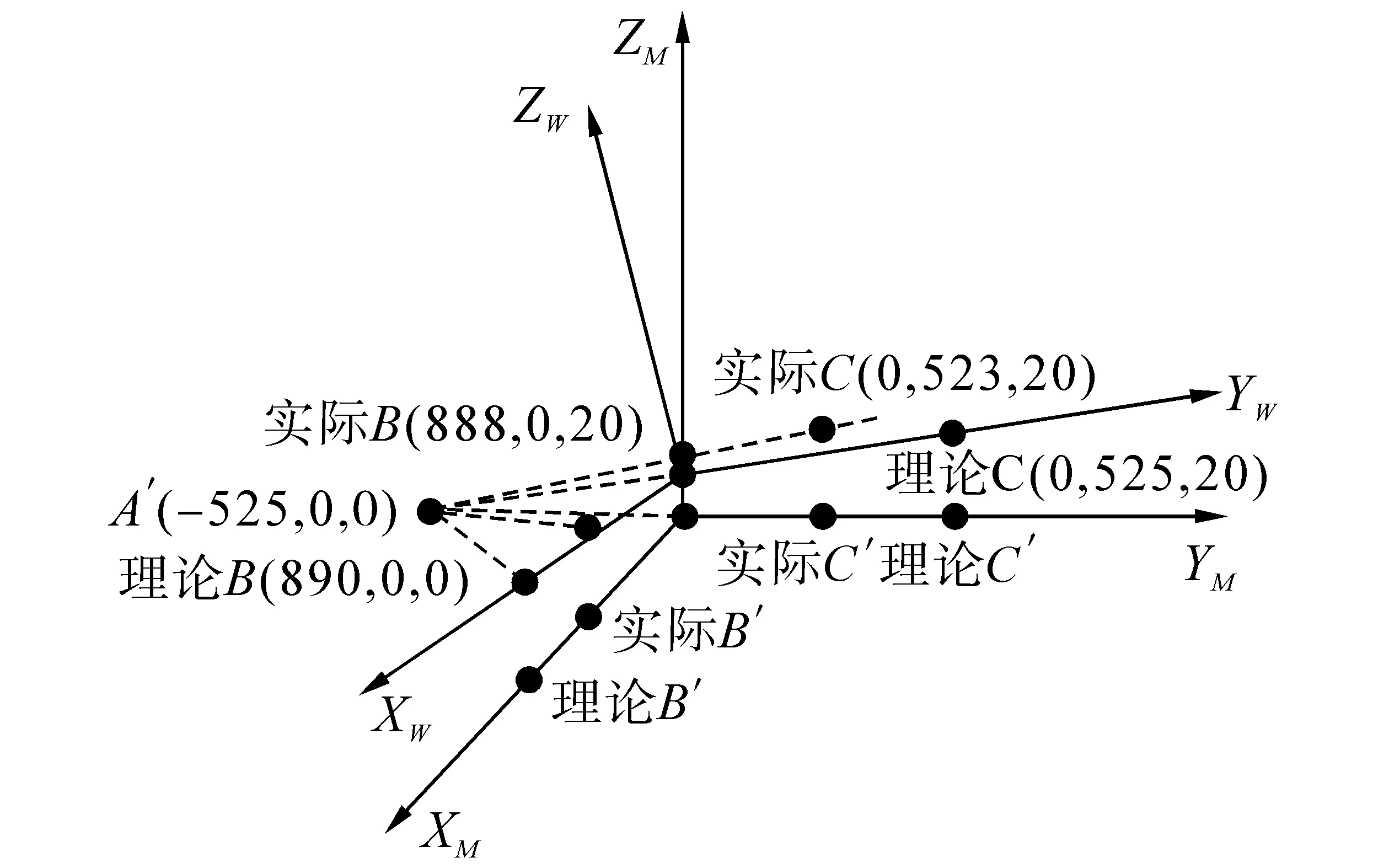

姿态调整系统由电机系统、运动控制卡及相关机械结构组成,电机系统采用三洋公司生产的闭环步进电机PBM862FXK20-M及闭环步进驱动器PB4A002P301,运动控制卡采用研华PCI1240U四轴运动控制卡。高度调整机械系统采用3∶1的减速机及2∶1的杠杆结构,支撑点位置设计如下(以图6进行说明):平行支撑点A'与C'的距离为1 050 mm,支撑点B'距离直线A'C'为890 mm,支撑电机最大运动行程为20 mm。由图6可知当电机B'运动20 mm时,三维测量平台姿态调整量最大,经计算,姿态调整系统最大调整量为4 632"。自动姿态调整算法如下:

1)将自动姿态调整电机调整至最低点。

2)使用激光跟踪测量特大型齿轮工件坐标系与三维测量平台坐标系。

3)通过坐标系变换矩阵计算支撑点B'与C'在目标坐标系下的坐标点,即在目标坐标系下的投影点B与C。

6)如果姿态调整电机C'或B'调整量为负,将固定支撑点变换为C'或B',重复第3)步至第6)步(计算公式中支撑点需要对应变换),直到调整电机调整量为正值。如果为负值,则无法实现姿态调整,退出算法。

7)计算姿态调整电机C'的高度调整量lsinθ,计算姿态调整电机B'的高度调整量hsinβ,控制电机执行运动。

3.2 姿态调整系统理论调整精度

图8 支撑点B'最大影响

图9 支撑点C'最大影响

图10 撑点B'与C'最大影响

综上所述,在支撑点位置偏差为2 mm的情况下,特大型齿轮激光跟踪在位测量系统姿态调整模型精度为12"。

4 实验

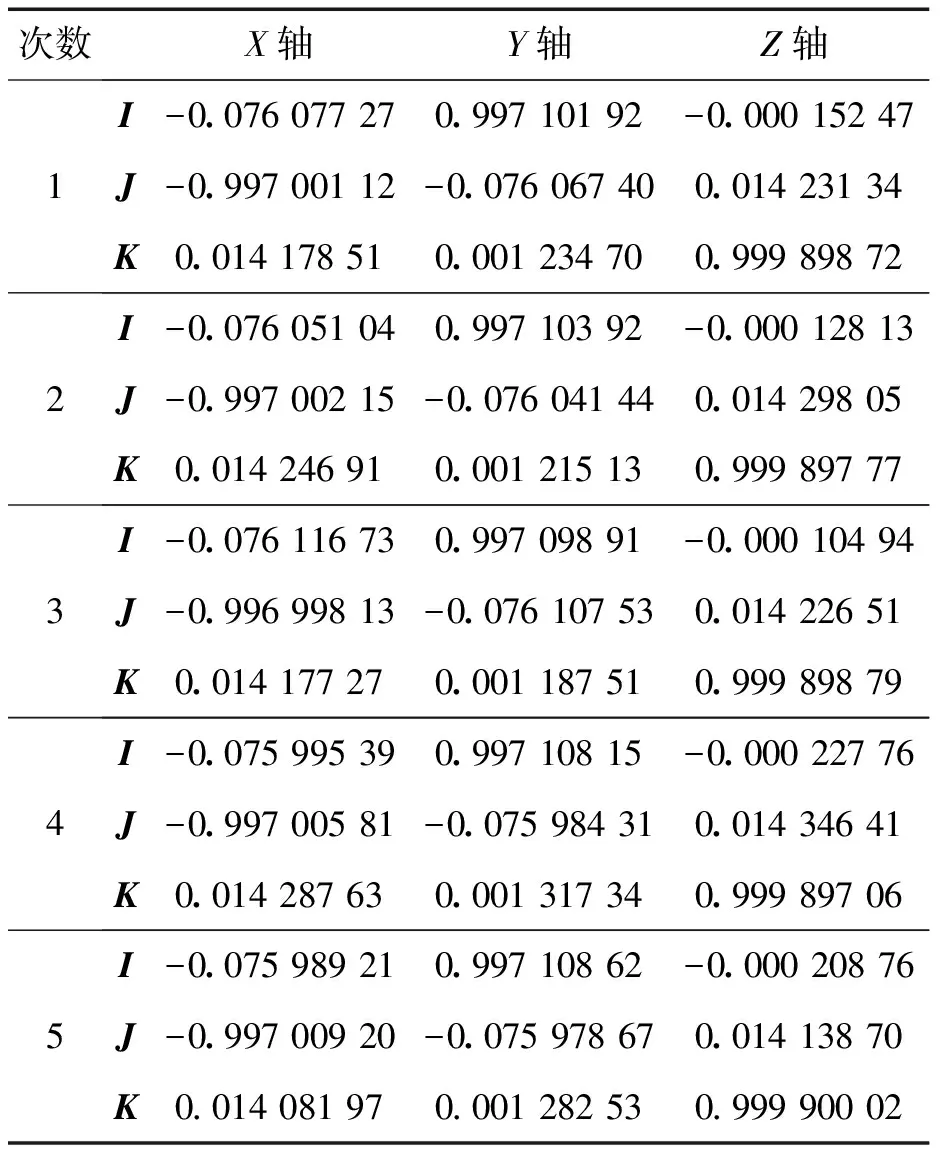

为验证特大型齿轮激光跟踪在位测量系统的自动姿态调整的精度与可行性,对自动姿态调整系统及算法进行验证,实验齿轮参数为:齿轮类型:外齿轮;螺旋方向:右旋;模数:16 mm;齿数:58;压力角:20°;螺旋角:12°;齿宽:280 mm;齿轮外径:980.730 mm。连续测试5次姿态调整系统,通过激光跟踪仪测量得到齿轮工件坐标系结果如表1所示,三维测量平台姿态调整前机器坐标系如表2所示。

表1 特大型齿轮工件坐标系

表2 姿态调整前三维测量平台坐标系

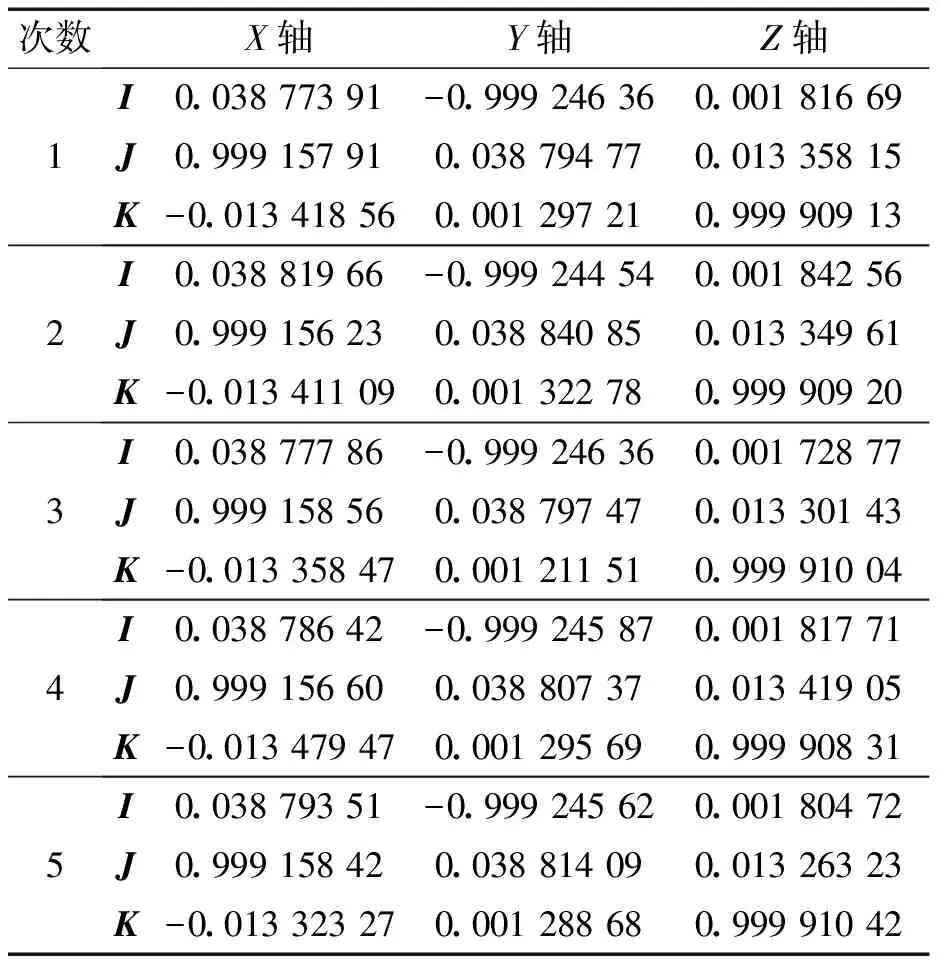

特大型齿轮激光跟踪在位测量系统中,三维测量平台坐标系的XY平面与特大型齿轮工件坐标系的XY平面夹角对齿轮各项误差有影响,而姿态调整中的旋转角对于齿轮误差测量没有影响,因此实验中,仅利用自动姿态调整系统,将三维测量平台坐标系的XY平面调整至与特大型齿轮工件坐标系的XY平面平行,应用自动姿态调整系统对三维测量平台进行姿态调整后,三维测量平台坐标系结果如表3所示。由表1~表3可得自动姿态调整前后三维测量平台坐标系的XY平面与特大型齿轮工件坐标系的XY平面夹角如表4所示。

表3 姿态调整后三维测量平台坐标系

表4 姿态调整目标与结果量

三维测量平台姿态调整后,三维测量平台坐标系的XY平面与特大型齿轮工件坐标系XY平面平均夹角为119",5次姿态调整的标准偏差为10"。姿态调整模型引入最大调整误差为12",由于特大型齿轮激光跟踪在位测量系统自动姿态调整系统中未采用精密减速机与杠杆,故调整误差大部分是由姿态调整系统中的传动链误差造成。

5 结束语

实验表明,特大型齿轮激光跟踪在位测量系统的姿态调整系统,可以实现平均119"的自动姿态调整精度。自动姿态调整模型引入误差较小,而姿态调整系统采用的减速齿轮与杠杆精度较低,故造成自动姿态调整精度相对较低。为进一步提高特大型齿轮激光跟踪在位测量系统的自动姿态调整精度,高精度传动链是必不可少的。

参考文献:

[1]石照耀,林虎,林家春,等. 大齿轮测量:现状与趋势[J].机械工程学报,2013,49(10): 35-43.

SHI Zhaoyao, LIN Hu, LIN Jiachun. Current status and trends of large gears metrology[J]. Journal of Mechanical Engineering,2013, 49(10): 35-43.

[2]张白. 特大型齿轮激光跟踪在位测量系统及关键技术研究[D].北京:北京工业大学,2014: 1-26.

ZHANG Bai. Research on key technology and measurement system of in-site measurement system with laser tracker for mega gear [D]. Beijing:Beijing University of Technology,2014: 1-26.

[3]GOCH G. Gear metrology[J]. CIRP Annals-Manufacturing Technology, 2003, 52(2): 659-695.

[4]HAYES M T. Big gears-better inspection[J]. Gear Solutions, 2010(2): 34-36.

[5]ESTLER W T, EDMUNDSON K L, PEGGS G N, et al.Large-scale metrology-an update[J].CIRP Annals-Manufacturing Technology, 2002, 51(2): 587-609.

[6]石照耀,张宇,张白,等. 特大型齿轮激光跟踪在位测量的定位模型[J].北京工业大学学报,2013,39(1): 1-6.

SHI Zhaoyao, ZHANG Yu, ZHANG Bai, et al.Positioning models for the insite mega-gear measuring system with a laser tracker[J]. Journal of Beijing University of Technology, 2013,39(1):1-6 .

[7]石照耀,林家春. 基于激光跟踪技术的大型齿轮测量方法[P].中国:200910084275.7. 2009-10-07.

[8]叶凯,黄心汉,王敏. 微装配机器人姿态调整的设计[J].兵工自动化,2007,26(1):56-58.

YE Kai, HUANG Xinhan, WANG Min. Design of attitude adjustment for six micro-assembly robot[J]. O. I. Automation, 2007,26(1):56-58.

[9]JIMENEZ M A, GONZALEZ D S P. Attitude and position control method for realistic legged vehicles[J]. Robotics and Autonomous Systems,1996, 18(3): 345-354.

[10]胡俊峰,张宪民. 3自由度精密定位平台的运动特性和优化设计[J].光学精密工程,2012,20(12): 2686-2695.

HU Junfeng,ZHANG Xianmin.Kinematical properties and optimal design of 3-DOF precision positioning stage[J]. Optics and Precision Engineering,2012,20(12): 2686-2695.

[11]朱永国,黄翔,李泷杲,等. 中机身位置和姿态调整及其跟踪测量[J].机械科学与技术,2012,31(7): 1121-1127.

ZHU Yongguo, HUANG Xiang, LI Shuanggao. Automation adjustment and tracking measurement of fuselage position and pose[J].Mechanical Science and Technology for Aerospace Engineering, 2012,31(7): 1121-1127.

[12]马宏绪,张彭,张良起.两足步行机器人动态步行姿态稳定性及姿态控制[J].机器人,1997,19(3):180-185.

MA Hongxu,ZHANG Peng, ZHANG Liangqi. Postrue stability and posture control of biped dynamic walking[J]. Robot, 1997,19(3):180-185.

[13]何仁生,张家振,应花胡. 一种新型的水平调节装置[J].湖南大学学报,2008,35(11):32-35.

HE Rensheng,ZHANG Jiazhen,YING Huahu.A new type of level adjustment[J].Journal of Hunan University, 2008,35(11):32-35.

[14]KOBAYASHI Y. Sense level adjustment device for image scanning machine [J]. IBM Technical Disclosure Bulletin, 1984, 27(5): 3046-3047.

[15]石照耀,张白,林家春,等. 特大型齿轮激光跟踪在位测量原理及关键技术[J].光学精密工程,2013,21(9):2340-2347.

SHI Zhaoyao, ZHANG Bai, LIN Jiachun, et al. Current status and trends of large gears metrology[J]. Journal of Mechanical Engineering, 2013,49(10): 35-43.