螺纹表面粗糙度的定量检测

贾兴元

(中国第一重型机械股份公司铸锻钢事业部,黑龙江 161042)

螺纹表面粗糙度的定量检测

贾兴元

(中国第一重型机械股份公司铸锻钢事业部,黑龙江 161042)

通过制作螺纹模拟件在激光显微镜下进行定量检测得到粗糙度数值,实现了对螺纹表面粗糙度的定量检测。

螺纹;粗糙度;定量检测;模拟件

目前,在机械产品实际生产检验过程中,国内均采用“粗糙度对比样块”法对螺纹粗糙度进行检测。然而这种检测方法只能定性分析,无法给出精确的定量数值。在验证某核电产品螺纹光洁度的具体指标是否满足设计图纸Ra0.8μm的检验中,特别制作了螺纹模拟件及检测试块,对试块的完整螺纹部分做了破坏性的解剖试验,并采用国外进口的OLYMPUS激光共聚焦显微镜对螺纹齿面粗糙度进行定量检测。

1 模拟件的制造

1.1 模拟件螺纹的车削加工

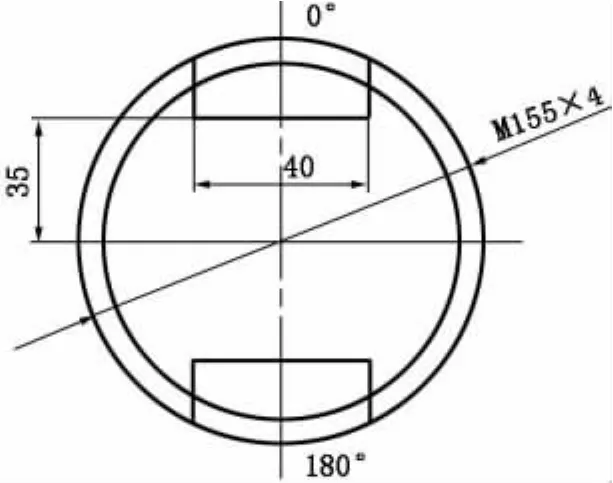

模拟件的材质、螺纹尺寸(M155×4)与产品螺纹的设计图纸要求一致。在普通车床上完成螺纹大径的车削抛光,再使用进口自主设计的刀片在数控车床上进行螺纹加工。参照图1进行有效长度100 mm的M155×4螺纹加工,注意螺纹加工过程中工艺参数的选择,分别进行粗车、半精车、精车操作。首先进行粗车螺纹,径向进给量为0.1 mm ~0.15 mm,转速(120 ~150)r/min,数控程序控制;螺纹直径剩余量在1 mm时进行半精车,径向进给量为0.05 mm ~0.10 mm,转速(150~180)r/min;螺纹直径余量在0.2 mm时进行精车,进给量0.05 mm,转速(180 ~200)r/min。完成螺纹加工后,要将螺纹旋进、旋出部位的毛刺清理干净。模拟件的制作方法、工艺参数、所使用刀具及所使用设备均与核电产品实际制造一致。

1.2模拟件螺纹部分的解剖

图1 螺纹加工示意图Figure 1 Schematic sketch of thread machining

图2 螺纹圆柱Figure 2 Thread column

锯床切下100 mm长的M155×4螺纹圆柱(图2),选取具有完整牙型的40 mm长有效螺纹切下。在端面上划十字中心线,标记好0°、180°(见图3),按线切下,转移印记,从而得到了两块车削状态的模拟试块。

1.3 模拟试块的精加工

根据激光共聚焦显微镜的操作要求,被检测面须平行于工作台面。以螺纹30°齿面为基准,径向保留一个螺距划线,按线铣底平面(与工作台接触面)与保留的30°齿面平行,机床打表检查平行度0.03 mm。制作好的两块螺纹粗糙度检测试块见图 4,转移 0°、180°印记。

2 模拟试块粗糙度的检测

2.1 激光共聚焦显微镜对螺纹粗糙度检测的可行性验证

在使用OLYMPUS激光共聚焦显微镜检测之前,对检测设备(OLS4000激光共聚焦显微镜)进行了验证。验证的方法是用OLS4000激光共聚焦显微镜对粗糙度标准对比试块进行检测,检测结果与粗糙度标准对比试块的数值完全吻合。这表明将此种检测方法应用于螺纹表面粗糙度的检测是可行的。

2.2 螺纹试块粗糙度的检测

具有检测资质的人员首先对检测设备进行了校准在检测试块。OLS4000激光共聚焦显微镜的原理是采用激光对所要检测的表面进行扫描,内置的软件会在放大镜的作用下生成一组所测表面的放大状态图片(图5),并生成一条曲线(图6)。由人工选取有效的曲线段,系统软件自动计算这段曲线的粗糙度数值。

图3 螺纹端面切分图Figure 3 Segmentation of thread end face

图4 检测试块Figure 4 Detected testspecimen

图5 检测表面放大图Figure 5 Enlargement drawing of detected surface

图6 检测表面生成曲线Figure 6 Generated curve of detected surface

图7 螺纹试块粗糙度定量检测数据Figure 7 Quantitative detection data of thread specimen roughness

2.3 检测结果

OLS4000激光共聚焦显微镜分别对两块试块进行了检测,检测数据见图7。

3 结论

经过对模拟试块的螺纹齿面粗糙度定量检测得出,0°车削模拟试块粗糙度为 Ra0.566μm,180°车削模拟试块粗糙度为Ra0.506μm,圆周上的螺纹粗糙度数值无明显差异。证明采用此车削制造工艺加工得到的核电产品的螺纹表面粗糙度完全能够满足设计图纸螺纹表面粗糙度Ra0.8 μm的要求。

编辑 杜 敏

Quantitative Detection of Thread Surface Roughness

Jia Xingyuan

Simulative piece has been worked out to carry outquantitative detection to obtain roughness value under lasermicroscope,which realized quantitative detection of thread surface roughness.

thread;roughness;quantitative detection;simulative piece

TG85

B

2013—10—23