大型铸钢轴承座制造工艺的改进

王甲子

(中国第一重型机械股份公司重型装备事业部军工分厂,黑龙江 161042)

工 艺

大型铸钢轴承座制造工艺的改进

王甲子

(中国第一重型机械股份公司重型装备事业部军工分厂,黑龙江 161042)

对大型铸钢件轴承座内孔精度的加工方法、加工难点以及装配中应注意的问题进行分析,对现有机加工艺进行优化和总结。

铸钢轴承座;机械加工;装配

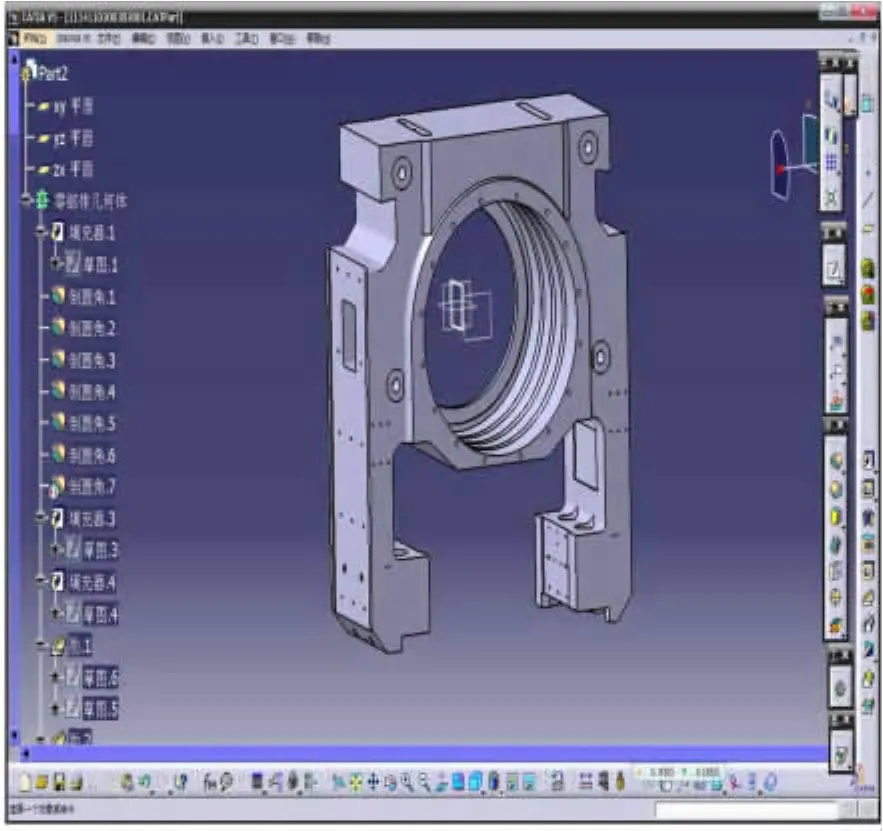

本文以山东魏桥铝板轧机支承辊轴承座为例,分析大型铸钢件轴承座的机加工艺以及在制造过程中应该注意的一些问题。该生产线拥有国内先进的、装机水平极高的2 400 mm单机架双卷曲热轧机,2 100 mm带AGC、AFC控制手段的粗、精冷轧机各一台。该铝板轧线由F1-F7共7台精轧机组成,核心部件之一的轴承座由德国SMS公司设计并提供,我公司只负责生产备件。轴承座结构比较复杂,壁厚差大,热变形不均匀,尤其是轴承孔及滑板面的精度要求高。如何在生产中精确控制轴承孔和滑板面的精度成为攻克大型铸钢轴承座加工关键技术之一,本文就该问题进行探讨。

1 材料和毛坯分析

该支承辊轴承座材料为G42CrMo4,属于高强度耐腐蚀合金铸钢,经过调质处理后,材料的屈服强度Re达550 MPa,抗拉强度Rm可达800 MPa~950 MPa。该材料具有较大的冲击韧性,并能通过热处理获得较好的力学性能。但是铸钢件往往由于铸造性能不好,容易在内部、外部等处形成夹杂、气孔以及砂眼、裂纹等缺陷,这就要求在机械加工过程中时刻注意零件的表面是否完好,同时要进行一系列的无损检测。该零件精加工外形尺寸(2 530×2 160×960)mm,精加工后重量15 230 kg,属于大型超重轴承座,在机械加工中,应充分考虑到天车的起重能力和机床的承载能力,以及吊装翻个时的安全防护等。

2 加工、装配难点及采取的措施

(1)轴承内孔的加工

该工艺充分考虑了轴承座在生产加工中所受到的切削力、夹紧力以及热变形和壁厚不均、起吊不当对轴承座精度的影响。该工艺始终以内孔母线和端面为基准返两侧滑板面,然后以两侧滑板面为基准返内孔中心线,让内孔、端面以及两侧滑板面互为加工和找正基准,这样反复互为基准,能够有效的保证内孔和滑板面的精度。增加了内孔末序精车前的无损检测序,并创新的在立车滑枕上安装砂轮抛光工具,如图2所示。利用砂轮对末序精加工内孔进行抛光,同时多次测量内孔尺寸。利用砂轮对内孔进行修正,避免了由于局部焊肉和滑枕伸出过长而引起的加工误差。这样既提高了内孔光洁度,又满足了内孔与底面的垂直度要求,也保证了内孔尺寸公差。装夹时避开薄壁处,翻转时采用专用翻转工具,切削时采用切削液冷却,这一系列措施确保了轴承座内孔的加工精度要求。

图1 轴承座立体图Figure 1 Three dimensional drawing of bearing block

图2 砂轮抛光装置Figure 2 Grinding wheel polishing device

轴承座的变形主要来自轴承座的精加工过程中,从相关资料中可以得出,在轴承座的加工中,对其精度影响最大的是切削力。而切削力是动态的、变化的。在采用硬质合金刀片对该轴承座进行加工时,由于该材料十分硬,数控立车转盘的转速约为6 r/min,故可以认为切削力在轴承座内孔圆周方向是均匀的,切削力对其影响基本可以忽略不计,只需按照一定的夹紧力将零件夹紧即可。

(2)油孔的加工

在轴承座的加工中,油孔的加工也是一个难点。由于铸造内部缺陷,在钻、铰深孔时,很容易引起钻头、铰刀折在里面,需要通过电焊、电火花等手段将断的钻头取出来,这样对生产造成了很大麻烦。以此轴承座为例,该轴承座上大大小小的油孔共有37个,其中最长的油孔为(Ø11×825)mm,还有一处mm的油气润滑孔,该油气润滑孔加工后必须要用专用工具进行测量,确保装配时能顺利装入油气润滑装置。

对此,我们采取了在镗床上安装镗用深孔钻钻头。比起普通高速钢和硬质合金钻头来说,该钻头对细长孔的加工有着明显的优势。该镗用深孔钻钻头不需要进行间隔的多次倒削,而且对难加工铸钢件有着非常好的切削性能,这样就不仅保证了油孔的精度要求,而且提高了加工效率。

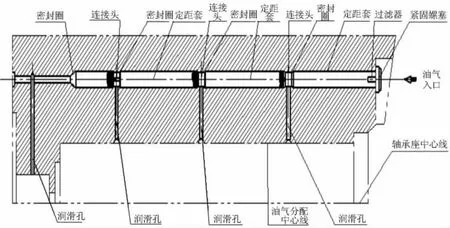

(3)油气润滑装置的安装

油气润滑技术作为一门新型的润滑技术,是一种利用油和气两相流体冷却润滑的技术,它与传统的单相流体润滑技术相比具有无可比拟的优越性。它成功地解决了干油润滑和油雾润滑所无法克服的难题,广泛应用在热轧、冷轧机中。该技术的应用,对提高轴承的使用寿命,使用性能都有较大的作用,山东魏桥支承辊轴承座采用的就是德国REBS油气润滑系统。该润滑系统能使油液在压缩空气的作用下沿着管壁波浪形地向前移动,并以与压缩空气分离的连续精细油滴流喷射到润滑点上。与油雾润滑不同,油气输送管可以随意安装,无需坡度,采用 0.2 MPa~0.3 MPa的气压就可以工作,同时还可以在轴承座内部建立起压力,防止水、脏物和有害气体的侵蚀。

如图4所示,油气润滑装置装配时,务必要将轴承座上的润滑孔清洗干净,用白布擦拭无任何赃物,才能安装油气润滑装置。安装时确认好连接头的出油孔面朝轴承座内孔方向,否则起不到润滑作用。

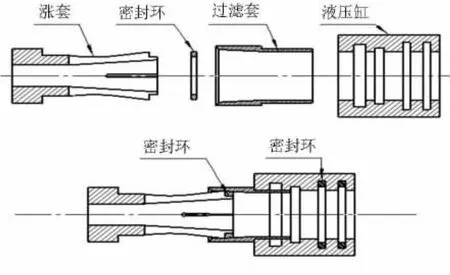

(4)液压缸密封环的装配与打压试验

支承辊轴承座中安装有4个液压缸,主要用于轧机的辊缝调整和板厚控制,在装配时需要进行油压试验,打压42 MPa,保压30 min,要求打压时4个液压缸同时启动。由于这4个液压缸两两分布在轴承座的两侧,其中每一侧的两个液压缸是相通的,这就要求打压前每一个液压缸的装配必须完全符合图纸。

图3 油气润滑装置Figure 2 Oil gas lubricating system

在打压试验时,我们自制了打压胎具,该胎具根据轴承座内沟的形状所制,厚度确保能够将4个液压缸同时盖住,并在两个方向上分别加工出2×M30 mm起吊孔。如图4所示,液压泵打出液压油HLP46,液压油通过高压管路经过三通阀,同时进入4个活塞无杆腔,在油压的作用下,4个活塞杆缓缓下降,将打压胎具压靠并直至打压胎具顶靠在轴承座上。此时开始计时,保压30 min,仔细观察各个液压缸,确保各缸均无泄漏和倾斜现象,整个打压试验才算完成。

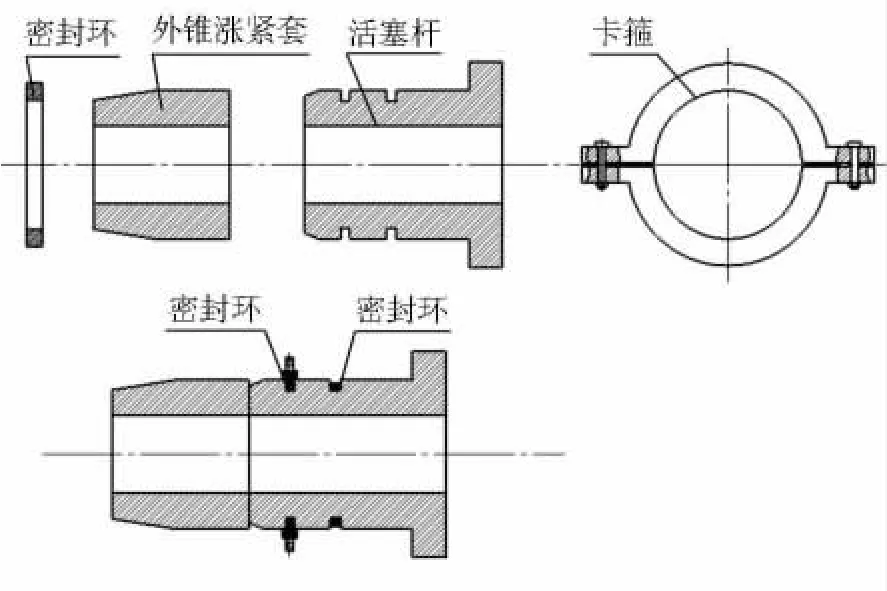

由于高压试验时对密封件的密封性要求很高,绝不允许密封环有任何的磕伤、缺陷或裂纹出现。该液压缸部分零件均由SMS公司提供,SMS来的密封环材料为聚四氟乙烯PTFE,为了能够顺利的完成此密封环的安装,我们根据液压缸和活塞杆上不同的密封环尺寸,自制了两套安装工具,如图5、图6所示。在液压缸中安装内密封圈时,我们将密封环放在油锅中均匀加热至80℃,然后套在涨套上,涨套沿着锥形过渡套的内锥面将密

图4 轴承座打压实验示意图Figure 4 Schematic sketch of bearing block impact test

图5 内密封环安装示意图Figure 5 Schematic sketch of inner seal ring assembly

图6 外密封环安装示意图Figure 6 Schematic sketch of outer seal ring assembly

封环送入到液压缸内部密封槽中,保持10 min后,将涨套和锥形过渡套取出,密封环安装完成。在活塞杆上安装外密封环时,同样将密封环放在油锅中均匀加热至80℃,然后套在外锥涨紧套上,密封环沿着外锥涨紧套的锥面一直伸展到直面,进而进入活塞杆的密封槽中,最后利用卡箍夹紧,保持10 min后,将卡箍拆除,密封环安装完成。这两个自制工具的使用,使得整个安装过程相当顺利,能够最大程度的避免密封圈的损坏。

3 结语

大型铸钢轴承座作为热轧、冷轧线上的重要零件,由于其外形大、孔径大而深、壁厚差异较大、精度高、易变形等原因,加工难度大。自从采用优化工艺后,轴承座的精度一直保持在良好的状态,受到了SMS监制人员的赞许。由于采用了更为合理的加工和装配工艺,目前我公司轴承座的生产已经形成了专业化、流水化生产线。该生产工艺的固化,为我国大型铸钢轴承座的国产化制造打下了良好的理论和实践基础。该工艺不仅适用于轧机支承辊轴承座,而且对工作辊、中间辊等类似的轴承座的生产制造都有着借鉴作用,对轧机轴承座的设计也起到了抛砖引玉的作用。

[1]葛良水,齐家凤,黄琼玲.轧机轴承座精密关键技术研究[J].合肥:安徽冶金科技职业学院学报,2009.

[2]吕亚臣.重型机械工艺手册[Z].哈尔滨:哈尔出版社.1998.

编辑 傅冬梅

Manufacture Process Improvement of Heavy Duty Foundry Bearing Block

W ang Jiazi

Machiningmethod,machining difficulty and assembly issue of heavy duty foundry bearing block inner hole precision have been analyzed,and currentmachining process has been optimized and summarized aswell.

foundry bearing block;machining;assembly

TG333

B

2013—03—12