利用组合式钢箱梁进行深基坑内超大直径钻孔灌注桩的静载试验

上海市机械施工集团有限公司 上海 200072

1 工程概况[1,2]

某工程由办公塔楼及商业裙房组成,塔楼为地上59 层,高289 m;商业裙房为地上4 层,高22 m。区域整体设置3 层地下室,采用桩筏基础。地块基坑面积约为14 000 m2,基坑设计深度16 m。

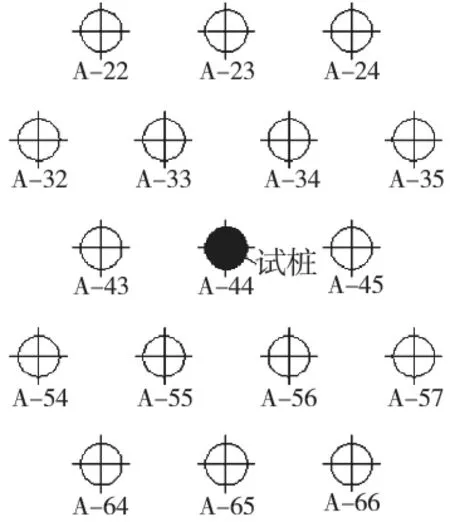

钻孔灌注桩类型为端承摩擦桩,桩长16 m,桩径1 300 mm,嵌岩1 000 mm。由于桩侧摩阻力和桩端阻力在很大程度上受施工影响,为确保单桩承载力满足设计30 000 kN要求,桩须进行静荷载垂直抗压试验检验,以确定被检测桩的轴向抗压承载能力,为工程验收提供可靠依据。设计要求基桩静载吨位为30 000 kN,根据基桩静载试验承载力和基桩抗拔力,现场按规范要求选择一定比例的桩进行试验。下文以A44桩为例(图1),详述整个静载试验过程。以A44桩周边16 根桩作为锚桩进行静载试验。

图1 桩位平面示意

2 反力架设计[3]

为满足基桩30 000 kN承载力,试桩反力架设计由5层叠合井字形组合钢箱梁组成(图2)。钢箱梁为1 300 mm×700 mm×12 mm×20 mm和980 mm×800 mm×20 mm×40 mm共2 种规格。为防止加载过程中钢平台应力作用产生较大变形,每层钢箱梁间通过加劲板焊接连接,并在第3、4、5层局部区域通过20a#槽钢对平台进行加强处理,经过MIDAS建模计算,整体组合式反力架满足试验要求。

3 加载方案确定

锚桩相对A44试验桩呈放射状,若内外锚桩同时加载时内圈6 根桩先受力。由于钢箱梁自身特点,受力过程中存在一定的变形。如果所有锚桩同时进行加载,加载过程中,整个拉力主要分布在内圈6 根桩上,可能引起部分锚桩受力超限,从而导致整个试验的失败。为确保锚桩受力在可控范围内,分两阶段对锚桩进行加载。第一阶段:对外围10 根锚桩进行加载,加载至某临界值;第二阶段:同时对16 根锚桩进行加载。根据不同的堆载量和加载量,设计了2 个加载过程方案,对加载过程进行了受力分析,通过加大堆载质量和降低千斤顶加载量选定了相对安全的加载方案。

3.1 方案一

反力架堆载200 t,第一阶段:千斤顶向上加载至19 000 kN,此时外圈锚桩最大拉力为2 350 kN;第二阶段:焊接内圈锚桩,千斤顶从19 000 kN分级逐步加载至30 000 kN,此时锚桩最大拉力为2 370 kN。根据方案一模型计算:锚桩最大拉力为2 350 kN。 而由于单桩受力的不均匀性,可能引起单个锚桩最大拉力大于设计拉力,而引起整个试验失败。为确保整个试验过程有效实施,减少第一阶段锚桩最大反力。通过加大堆载质量和降低千斤顶加载量来实现。

3.2 方案二

反力架堆载400 t,第一阶段千斤顶向上加载至18 000 kN,此时外圈锚桩最大拉力为1 900 kN;第二阶段焊接内圈6 根锚桩,千斤顶从18 000 kN分级逐步加载至30 000 kN,此时锚桩最大拉力为2 330 kN。

根据方案二模型计算,第一阶段锚桩最大拉力为1 900 kN,小于单桩承受最大设计拉力2 375 kN。在第二阶段加载过程中,锚桩受力情况重新进行了分配,此时锚桩最大反力为2 150 kN,确保了整个加载过程安全进行。

根据2 个加载方案的比较,现场选择方案二的加载过程进行试验。

4 反力架安装设备及围护结构安全分析[4,5]

反力架钢箱梁最重为11.2 t,由于A44桩离基坑边距离较远,结合现场情况选择安装设备为4 500 kN汽车吊。

由于作业条件限制,4 500 kN汽车吊停车位置为基坑北侧。通过数值模拟分析,得出吊装工况下土体及围护结构的内力和变形情况。当进行吊装时,围护结构最大水平位移4.4 mm,基坑整体稳定性和基坑变形控制指标均满足相应标准要求。

5 现场实施

5.1 桩头处理

根据基桩检测相应规程要求,对A44桩的桩头进行了加固处理(图3),桩顶采用厚10 mm钢护筒,护筒内浇筑比桩身高一等级的混凝土对基桩进行接长和加固处理。

试验桩周围的16 根工程桩作为锚桩提供反力,为确保锚桩与反力架有效连接,反力架与锚桩通过钢护筒进行连接。钢护筒底部通过与锚桩顶钢筋双面焊接连接,钢护筒顶部通过加劲钢板焊接与钢箱梁连接。

图2 反力架模型

图3 桩头处理示意

5.2 反力架和加载设备安装

4 500 kN汽车吊停机于基坑北侧,首先安装锚桩顶部钢护筒,待焊接完毕后,分层吊装钢箱梁并焊接,每层钢箱梁间通过加劲板焊接。加载设备通过吊车就位至A44桩周围后,根据分布图从下至上分别安装至桩顶就位。

5.3 静载试验

加载系统组装完毕后按前文所述的方案二进行静载试验,初始稳定加载值为6 000 kN,之后每次以3 000 kN加载量进行分级加载,详细荷载分级(kN):6 000→9 000→12 000→15 000→18 000→21 000→24 000→27 000→30 000。每次千斤顶加载至分级值后,保持加载值稳定2 h,期间观测试验桩的变形情况。

5.4 应力监测

根据单桩承载力特征值的要求,本次试验最大控制荷载为30 000 kN。试验过程中对全部16 根锚桩拉力进行监测,根据监测结果分析,整个过程中,钢护筒之间受力存在一定的差异,但阶段受力情况与模型计算结果较吻合。

5.5 变形监测

为了保障施工过程基坑安全,在基坑北侧围护区域和停车区域设置了多个监测点,每天上、下午各测量1 次,主要监控基坑北侧路面的沉降,并通过该区域的测斜孔监控围护墙体的位移情况。整个施工过程中,由于采取了相对有效的措施,最终路面的沉降和围护墙体的位移均未达到预警值,对基坑影响较小。

5.6 试验结果

反力架加载至30 000 kN,经测量A44桩累计沉降为4.34 mm,2 h后开始卸载,卸载完毕后,残余沉降量为0.72 mm。

6 结语

工程中结合现有钢箱梁设计了组合式反力架,成功地在基坑内完成了静载试验,解决了基坑内进行超大直径灌注桩试验的难题。这对其他工程中桩的静载试验有一定的指导作用,值得借鉴。