从波音787电池事故分析大型动力电池组的安全性

方 谋,赵 骁,陈敬波,尚玉明,李建军,何向明,毛宗强

(1清华大学核能与新能源技术研究院,北京 100084;2汽车安全与节能国家重点实验室,北京 100084;3江苏华东锂电技术研究院,江苏 张家港 215600;4中国大唐集团科学技术研究院,北京 102299)

2013年1月7日美国东部时间上午10:21,停靠在波士顿国际机场的日本航空公司 JA829J次航班突然发生辅助动力舱的锂离子蓄电池模块冒烟起火的安全事故。JA829J次航班使用的是最新的波音787型客机,这架飞机于2012年12月20日才投入使用,到发生事故时仅仅飞行了22次,共169 h。美国国家交通安全委员会飞行安全办公室于 2013年3月7日发布了描述这起事故过程和现象的中期事实调查报告(interim factual report)[1],此调查报告以及和这次事故相关的调查进展都可以通过美国国家交通安全委员会官方网站获得(http://www.ntsb.gov/investigations/dms.html)。本文基于美国国家交通安全委员会的中期调查报告所提供的信息,对这起波音 787动力电池模块突然无预警的燃烧事故进行案例分析,以增加对大型锂离子动力蓄电池模块安全性的理解,同时针对这起事故所暴露出来的问题,探讨提高大型动力电池安全性可以采用的方法。

1 电池数据

波音787的辅助动力电池模块安放在机翼后下方的电子设备舱内,在飞机引擎关闭的情况下为飞机提供电力。在这次电池燃烧事故发生时,这块燃烧的辅助动力电池模块是这架飞机唯一的电源。飞机的主电池模块和辅助动力电池模块均由日本汤浅公司生产,规格相同,由8块容量为75 A·h的单体电池串联组成电池组,外加电池管理系统和电池监控系统封装组合成电池模块。

电池的正负极活性物质分别采用钴酸锂和石墨,每块单体电池由3组卷绕的电极带组成,每组电极带长10 m,由电极—隔膜—电极—隔膜依次排列再卷绕而成。每块单体电池的标称电压为3.7 V,能量为277.5 W·h,长、宽、高分别为132.1 mm、50.8 mm、195.6 mm,重2.721 kg,经计算能量密度为102 W·h/kg和211 W·h/L。电池模块的标称电压为29.6 V,包含的能量为2220 W·h,长、宽、高分别为276.9 mm、360.7 mm、215.9 mm,重28.032 kg,经计算得出能量密度为79.2 W·h/kg和103 W·h/L。无论是单体电池还是电池模块的比能量都不算很高,对比两组数据可以发现,电池模块的质量能量密度为单体电池的 77.6%,体积能量密度为单体电池的48.8%。即组成电池模块时,把质量的22.4%、体积的51.2%分配给了安全保护装置,以提高系统的安全性。

2 事故记录

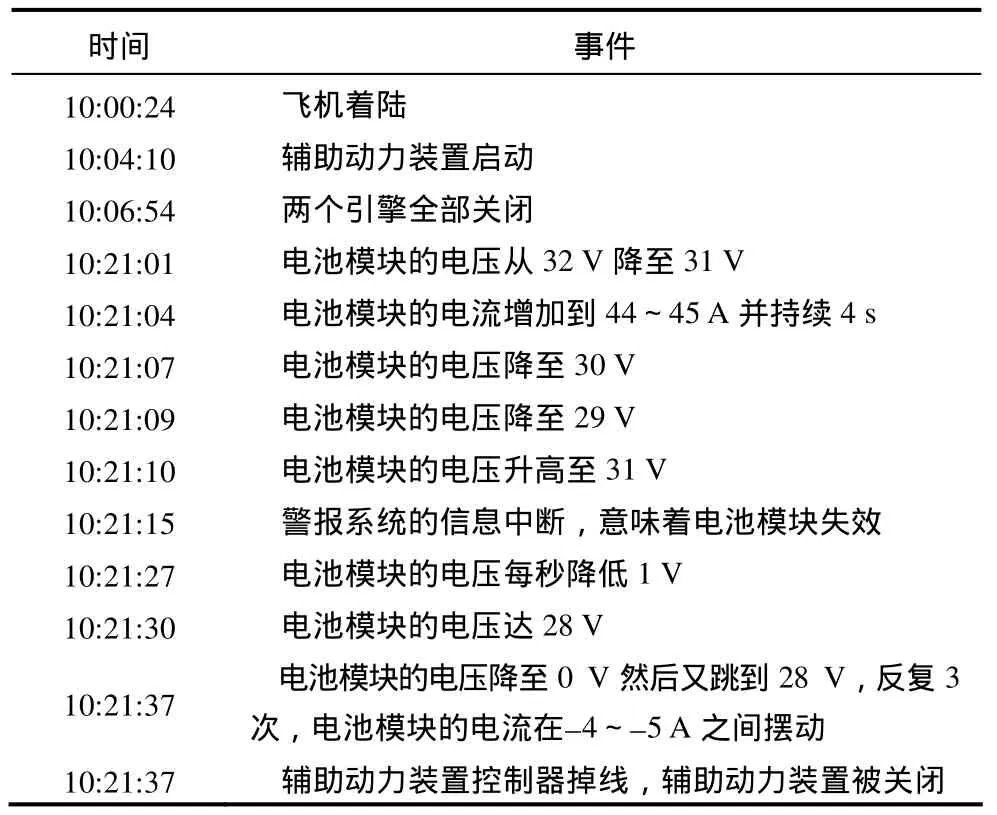

飞机的机载记录仪记录下电池失效的全过程,机载记录仪记录的数据显示,上午10:21电池模块发生异常,这和飞机上的机械师在10:21观察到电池舱冒烟起火的时间相吻合。

根据机械师的报告,在辅助动力装置关闭飞机断电的同时看到并闻到了强烈的烟雾,打开电子设备舱门后看到电池的两个端子上各有一个高度约8 cm的火焰在燃烧。上午10:37,5辆救火车赶到,10:40:26大量的烟雾开始涌出飞机。电池持续燃烧,大量电解质从电池中喷出,烟雾越来越浓。消防队员采用传统的灭火方式灭火对电池的燃烧毫无作用,直到 11:57:20,消防队员才设法把电池模块从飞机上取出,到12:19事故终于被“控制住”,这时离事故发生已经有近100 min。

表1 辅助动力系统事故时间表Table 1 Events surrounding auxiliary power unit shut down

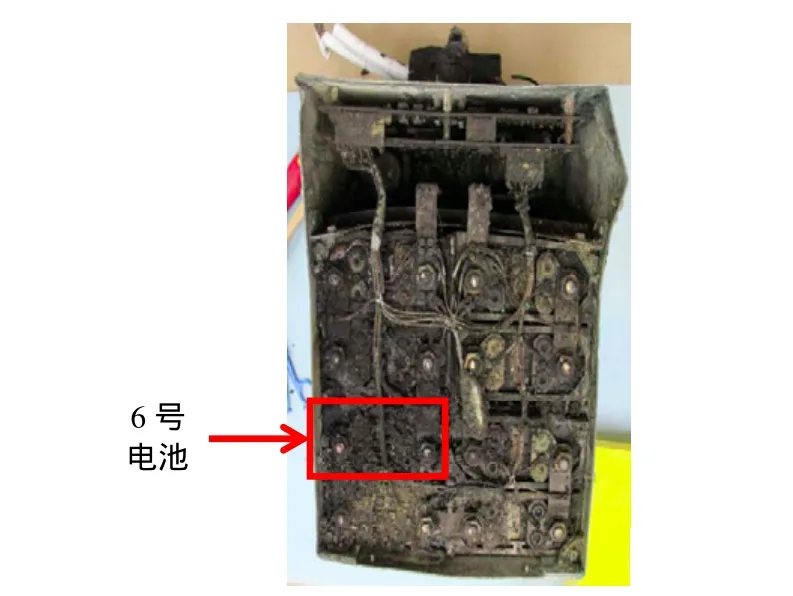

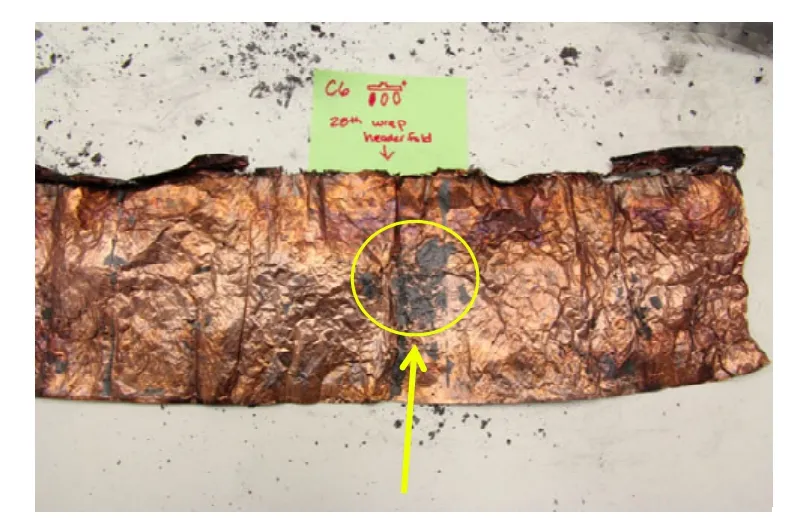

图1是事故电池的图片[1],单体电池的排列方式为右侧一列从上到下依次为1、2、3、4,左侧一列从下到上依次为 5、6、7、8。电池 1、2、3、4受损没有电池5、6、7、8严重。除了4号电池外,所有其它7块电池的排气阀都破裂,称重发现4号电池也有电解质损失。电压测试发现除了8号电池外,其余7块电池都发生短路。从图1可以看到6号电池受损最为严重。图2是将6号电池拆解后作为负极集流体的铜箔图片[1],可以发现铜箔上有明显的烧蚀痕迹。通过CT对这8块电池进行扫描发现,电池1、2、3的集流体没有破损,但电池发生明显的膨胀,有些部位卷绕的电极发生分离现象;4号电池既没有膨胀也没有电极分离现象;5号电池的电池壁上发现两个破洞,6个铝极耳中的2个断裂;6号电池4个铝极耳断裂,铜极耳完好无损,活性物质有损失;7号电池4个铝极耳断裂,所有的铝极耳都发生位移,铜极耳完好无损。

图1 事故电池[1]Fig.1 Accident battery [1]

图2 6号电池负极集流体[1]Fig.2 Damaged electrode in cell 6[1]

3 事故分析

这次安全事故对大型锂离子动力电池模块的应用提出了严峻的考验,毕竟锂离子蓄电池模块的任何应用都必须首先解决安全问题[2]。为了确保飞机的安全,美国国家交通安全委员会和波音公司对电池的安全性有着极其严格的要求,制定了完善的质量规范和检验标准,规定每一千万飞行小时只允许出现一起电池安全阀开启事故。为了提高电池模块的安全性,汤浅公司刻意大幅度降低了单体电池和电池模块的能量密度,给电池和电池模块安装了多重保护装置。但迄今为止所有的波音787客机所累积的总飞行小时数只有52 000 h,包括这次事故在内,却已经连续发生了4起电池安全事故。这些事故带来的疑问是在如此严密的层层设防的保护下,电池模块的热失控为什么会突然无预警的爆发,并引发连锁反应?

通过事故的中期调查报告可知,这次电池事故具备热失控的两大典型特征[3],即释放大量的热,致使多块电池热损毁;大量可燃性气体被释放出来,造成电池长时间持续燃烧。电池模块热失控原因的初步分析表明:6号电池的负极集流体发生内短路,导致电池模块电压在9 s的时间里从32 V下降到29 V。内短路给电流提供了通道,飞机的机载记录仪显示通过电池的电流高达44~45 A并持续了4 s之久。电流通道被迅速加热,短路发生在负极端,炭负极的热稳定性差,热导率大约是10 W/(m·K),而热量积累极易引发热失控[4]。

组成电池模块的单体电池的容量为75 A·h,大容量意味着电池内部的活性物质的量多,由于活性物质的传热性能差,热量持续积累并且无法有效传出,最终导致热失控。突然爆发的高温导致安装在电池表面的温度监控模块没来得及反应就被烧毁,致使电池模块的早期预警机制彻底失效,最终导致电池模块从电压发生异常开始仅仅15 s就因为无预警的热失控而造成电池模块整体失效并起火燃烧,飞机失去电力供应。

这起事故显示,在现有技术条件下,所有应对外短路和过充放电的安全保护措施都无法应对内短路。蓄电池是一个把氧化剂(正极材料)和燃料(负极材料、电解质)紧密结合、密封在一个封闭容器里面的储存和释放能量的体系。目前阶段商业化锂离子蓄电池的最高比容量大约是240 W·h/kg,几乎相当于TNT(1282 W·h/kg)所储存能量的20%[5]。因为电池把燃料和氧化剂紧紧地结合在一起,如果储存在这些材料里面的能量以快速化学反应的方式被释放出来而导致热失控,在氧化剂和燃料结合得这么紧密的情况下,没有任何办法能够终止反应。这次事故记录证实在热失控情况下,传统的救火办法几乎没有任何效果。发生热失控时,唯一可行的应对方案是迅速冷却整个电池模块以阻止热失控在模块内部电池之间的传递。

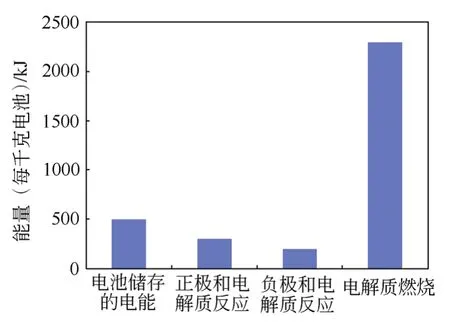

相对于其它的电化学储能系统,锂离子蓄电池使用的有机电解质具有易挥发、可燃烧的特点。因为电解质燃烧释放出来的能量比电池所储存的能量大很多倍,因此电解质燃烧会给电池故障带来严重的后果。在电池内部发生热失控并且电解质不被排出电池壳体的情况下,正极活性物质发生分解并释放出氧气氧化电解质所释放的能量占热失控时所释放能量的大部分,但是在电池内部释放出来的氧气并不足以使电解质完全燃烧。经过测试,用LiNi1–x–yMnxCoyO2制备的电池,正极材料释放出的氧气只能和5%~15%的电解质反应[6]。

事后的分析结果显示,除了4号电池外,其余7块电池都发生了排气阀破碎的现象。特别是8号电池没有发生内短路,但排气阀破碎。这是因为锂离子蓄电池基本上使用的都是基于烷基碳酸盐的电解质,其分解温度通常在150~200 ℃。电池温度只要达到电解质的分解温度,电解质就会分解并产生气体。为了防止电池壳体爆炸,产生的气体必须通过排气装置排出电池。这些气体和周围空气混合起来会变成极易燃易爆的混合物,一点点火星就会引发爆炸[7]。图3显示了电池储存的电能、正负极材料分别和电解质反应以及电解质在空气中燃烧所释放能量的大致对比,由图3可知电解质燃烧会给热失控造成更大的危害。

图3 电池储存能量释放对比图Fig.3 Comparison of stored electrical energy and energy released from decomposition reactions

4 提高大型动力电池模块安全性的方法

要获得市场的认可,大型动力锂离子蓄电池模块需要进一步提高热稳定性并满足以下要求:降低单个电池热失控的可能性;当发生热失控时,要尽量降低事故的严重性;要杜绝由单个电池的热失控传递到其它电池从而导致整个电池模块失效的连锁反应[2]。

这次事故在完全没有预警的情况下突然爆发,充分显示了早期预警检测技术在提高电池系统安全性方面的重要性。如果能够对电池事故进行早期预警,哪怕是很短的时间,就有可能进行提前干预从而阻止更大的灾难发生。通常情况下,电池失效有一个孵化期,当电池温度达到热失控启动温度后才会突然爆发,因此电池内部的温度变化是了解电池是否安全最关键的参数。但由于电池的导热系数低,根据测试,通常在2 W/(m·K)左右,接近于耐火砖的导热系数,这致使电池内部产生的热量难以被传导到电池表面,所以在电池的实际运行过程中很难对电池内部的温度进行实时监控。这起事故显示,当附着在电池外表面的热传感器探测到电池“温度异常”时已经太晚,包括预警模块在内的监控系统都被电池热失控所突然爆发出的巨大热量直接烧毁,失去了预警能力。

建立电池早期预警系统的目的是,一旦一块电池的温度达到100~130 ℃的危险区间时,就能够及时警告电池管理系统(BMS)进行处理,阻止可能发生的热失控在电池模块内部传递。因为钛酸锂的电位非常稳定,Quallion通过在电池中植入用钛酸锂包覆的参比电极来实时监控正负极电位的变化,从而实现对失效电池的早期预警[2]。

6号电池热失控产生的热量加热了其周边的电池,致使周边电池的温度持续升高,导致隔膜在高温下收缩,从而造成正负电极直接接触,引发大规模内短路。分析结果显示,除了8号电池外,其余7块电池都发生了短路现象。通过把陶瓷微粒包覆在现有隔膜表面或使用陶瓷微粒制备复合隔膜能减少隔膜在高温下的热收缩率,阻止电池短路,从而提高电池的安全性。陶瓷复合隔膜有两种实现方案:①把陶瓷微粒分散在聚合物母体中制备复合隔膜;②在隔膜或者电极的一面或两面都包覆上聚合物和陶瓷的复合体[8]。

当发生内短路或者过充电时,产生的热量会在电池内部以指数形式积累而热量的消耗却是线性的[3],要减少内短路所造成的危害就需要加强电池消耗热量的能力。电池表面积和体积的比例决定电池消耗热量的能力,比例越高消耗热量越快。事故电池模块的4号电池位于电池模块的边角处,拥有最好的散热条件,因此尽管发生了内短路,由于热量被及时散出,整个事故过程中排气阀保持完好,因而这只电池热失控的破坏性没有其它电池大。

小电池方案和大电池方案哪一个更好?哪一个更安全?在工业界始终存在争议,不同的公司有不同的理解。如 Nissan Leaf的蓄电池采用 LiMn2O4作为正极材料,电池模块包含192块34 A·h的单电池,而Tesla Roadster的电池模块由6831块18650电池组成[2]。就这起事故来说,由于使用大电池方案,造成电池内部的热量持续积累并且无法有效传出,引发热失控。由于在电池中储存的能量被完全释放出来之前不可能终止热失控反应,电池储存能量越多,释放出来的热量也就越大,如容量超过20 A·h的电池释放出来的热量很容易使电池温度超过180 ℃,因此避免热失控的难度也更大。

电池之间的热传导会影响到电池失效的传递[9],如适当增加电池模块内部电池之间的距离就有可能降低热失控发生的概率。这起发生事故的电池模块把质量的 22.4%、体积的 51.2%分配给了安全保护装置,用以提高系统的安全性。电池模块的单体电池之间都有绝缘衬垫以隔开,如果改用小分子量的吸热相变材料(如聚乙烯 polyethylene,PE或者石蜡parafin)做成内衬放置在电池之间,由于PE或者parafin的熔化温度可以通过结构设计进行改变,当电池模块内部温度升高到一定程度时,相变材料发生由固态到液态的相变,同时吸收大量的热量从而在热失控发生之前转移部分热量,使模块内部温度的分布更加均匀[10],并且提供对电池失效进行干预的宝贵时间。

5 结 语

日本航空公司的 JA829J次航班的蓄电池燃烧事故是一起典型的由内短路引发的锂离子蓄电池热失控在电池模块内部的单体电池之间相互传递从而导致连锁反应的安全事故。目前条件下,应用于阻止外短路和过充放电的外部保护措施都无法应对内短路。在发生热失控的情况下,唯一可行的方案是迅速冷却整个电池模块以阻止热失控在模块内部电池之间的传递。

建立电池早期预警系统的目的是,一旦一块电池的温度达到 100~130 ℃的危险区间时,就能够及时警告电池管理系统(BMS)进行处理,使这只电池不再参与工作并阻止可能发生的热失效在电池模块内部的传递。

通过把陶瓷微粒包覆在现有隔膜表面或使用陶瓷微粒制备复合隔膜能减少隔膜在高温下的热收缩,从而阻止电池的短路,提高电池的安全性。

要减少内短路所造成的危害就需要加强电池消耗热量的能力,小电池方案和大电池方案在工业界始终存在争议。电池之间的热传导会影响到电池失效的传递,使用小相对分子质量的吸热相变材料PE或者 parafin做成内衬放置在电池之间限制电池模块内部温度传递,并且在热失控发生之前转移部分热量,可以使模块内部温度的分布更加均匀,提供对电池失效进行干预的宝贵时间。

[1] NTSB Office of aviation safety.Interim Factual Report [R/OL].NTSB Press Release.[2013-03-07].http://www.ntsb.gov/investigations/2013/boeing_787/DCA13IA037%20interim%20factual%20report.pdf.

[2] Doughty D H.Vehicle battery safety roadmap guidance[R/OL].National Renewable Energy Laboratory.[2012-10-01].http://www.osti.gov/bridge.

[3] Levy S C,Bro P.Battery Hazards and Accident Prevention[M].New York:Plenum Press,1994.

[4] Zhang Z.Perspectives on safety and life for Li-ion application in electric drive vehicles (EDV)[C]// Pacific Power Source Symposium 2011,2011.

[5] Kinnery G F,Graham K J.Explosive Shocks in Air[M].2nd ed.Berlin,Springer-Verlag,1985.

[6] Stringfellow R,Ofer D,Sriramulu S,Barnett B.Lithium-ion battery safety field-failure mechanisms[C]// The 218th Meeting of the ECS,2010.

[7] Harrisa S,Timmons A,Pitz W J.A combustion chemistry analysis of carbonate solvents used in Li-ion batteries[J].Journal of Power Sources,2009,193(2):855-858.

[8] Pekala R,Patil Y,Peddini S,et al.Development of separators with inorganic fillers for advanced lithium ion batteries[C]//Lithium Mobile Power 2010,2010.

[9] Spotnitz R,Weaver J,Doughty D H,et al.Simulation of abuse tolerance of lithium-ion battery packs[J].Journal of Power Sources ,2007,163(2):1080-1086.

[10] Sabbah R,Kizilel R,Selman J R,Al-Hallaj S.Active (air-cooled) vs.passive (phase change material) thermalmanagement of high power lithium-ion packs:Limitation of temperature rise and uniformity of temperature distribution[J].Journal of Power Sources,2008,182(2):630-638.