框架结构整体预制装配建造关键技术研究与示范

黄立雄 李 琰

1. 上海建工房产有限公司 上海 200080;2. 上海建工五建集团有限公司 上海 200063

装配式建造可以有效改善工程质量、提高施工效率、缩短整体建造工期[1-4],同时因为大量构件采用工业化的生产方式,可以大幅降低材料消耗、实现建造过程的节能环保。本文以上海市浦江镇128-3地块的39#楼为研究与示范工程,集上海建工集团之技术优势,整合多板块资源,实践了构架结构的整体预制装配建造,预制率达到70%,在产品质量、施工速度上获得大幅提高。

1 框架结构整体预制装配方案的确定

目前上海地区预制装配式建筑多采用“围护体系预制+主体结构现浇”的解决方案,在此基础上创新了“预制墙体夹心保温”体系,此类装配式建筑的结构预制率大部分处于15%~35%。

与剪力墙体系装配相比,框架体系具有以下优点:

(a)框架结构是点与线之间的关系,结构体系受力比较明确,节点构造连接可靠度更高。

(b)梁、柱等预制构件作为线性构件,自重较轻,有利于现场吊装和装配。节点连接效率更高。

(c)异型构件相对较少,构件加工制作质量更加可控。预制率较高,可达50%以上。

(d)建筑空间灵活,框架结构广泛应用于住宅、商业写字楼、工业厂房,可以较好地解决“工业生产标准化”和“建筑设计个性化”的矛盾。

2 示范工程概况

上海浦江128-3地块位于上海市闵行区浦江镇中心区的北部高档别墅功能区内,其中的39#楼确定作为主体结构预制装配示范项目。该楼为框架结构体系,地下1 层,地上3 层,层高4 m,建筑高度13.3 m,柱网跨度8 m,总建筑面积1 740.02 m2(图1)。

图1 浦江镇128-3地块39#楼效果

经论证,39#房地下室采用现浇混凝土结构,上部框架柱、梁、板(除屋面板)均采用预制构件,现场拼装。建筑整体预制率达到70%,其中:

(a)预制短柱尺寸为500 mm×500 mm、400 mm×400 mm;

(b)预制梁截面尺寸为300 mm×700 mm、200 mm×500 mm、300 mm×650 mm;

(c)结构板面厚150 mm(其中预制板厚80 mm,叠合现浇层厚70 mm);

(d)梁柱交接节点、主次梁交接节点及楼板叠合层采用现浇混凝土形式;

(e)建筑外围护采用石材幕墙,暂不考虑PC构件。

3 装配式框架建筑的结构设计节点构造设计

3.1 抗震设防措施

结构整体布置遵循“强柱弱梁、强剪弱弯、强连接弱构件、节点更强”的理念[5],尽量做到符合抗震概念设计要求。

结构整体计算方法和现浇结构相同。考虑到结构整体装配的营造特点,补充框架梁柱节点抗剪计算,框架梁端竖缝结合面抗剪计算,叠合梁斜截面抗剪计算,叠合梁挠度及裂缝验算。

框架柱全高采用井字复合箍,适当提高柱配箍率,上下柱结合面400 mm范围内布置钢筋网片,以提高框架柱延性。

预制柱、梁、板于施工阶段均设置可靠支撑,对预制叠合构件进行两阶段受力验算,以及临时支撑验算。

框架节点采用现浇,同时混凝土强度等级提高一级,保证结构的整体性。

3.2 节点构造

3.2.1 预制柱连接

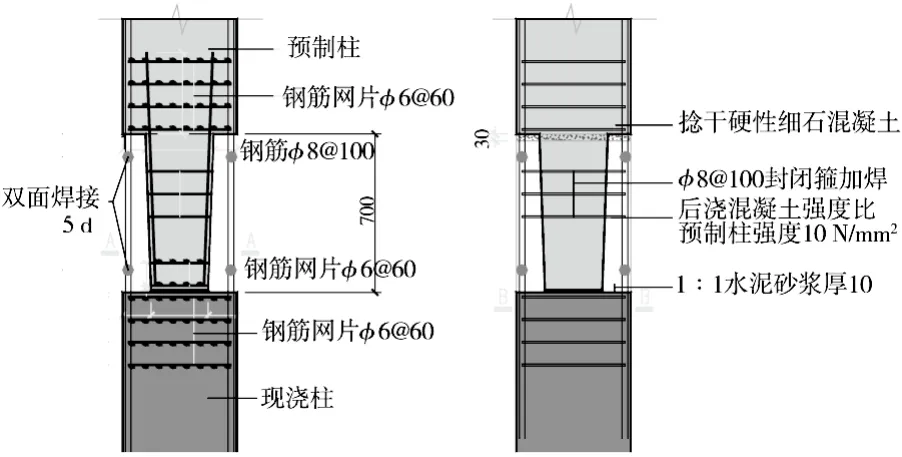

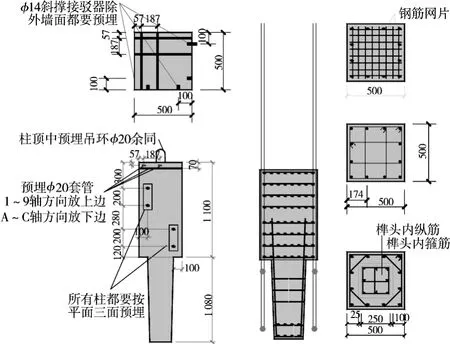

预制柱采用榫头连接方式,主筋连接采用焊接(图2)。

图2 框架预制柱端构造

3.2.2 梁柱节点

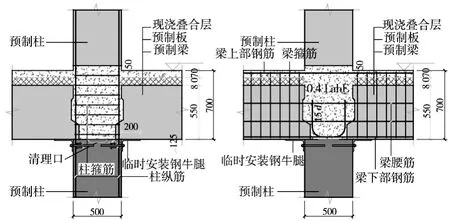

预制梁端部采用凹凸设计,梁体搁置于柱端,梁底主筋伸入柱满足锚固长度,梁顶主筋于叠合层施工前绑扎(图3)。

图3 框架预制梁柱节点构造

3.2.3 主次梁连接

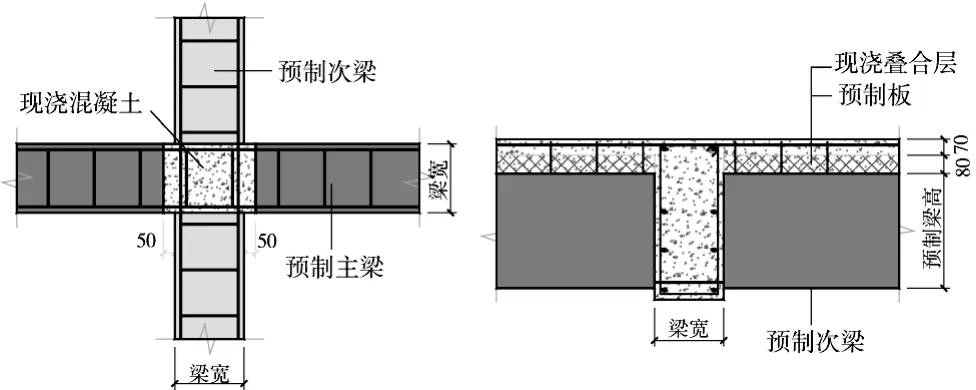

主次梁连接处采用全现浇,主梁钢筋连通,混凝土待现场二次浇注成型(图4)。

图4 框架预制主次梁节点构造

3.2.4 梁板连接

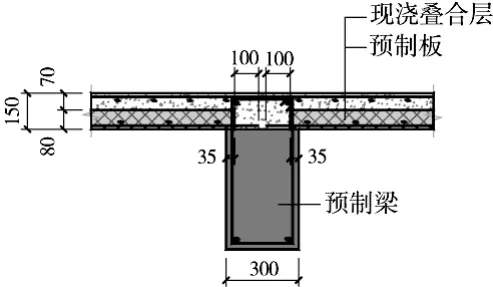

采用80 mm叠合板,现浇层厚70 mm。叠合板搁置段35 mm,上皮钢筋现场绑扎(图5)。

图5 框架预制梁板连接构造

4 节点深化设计

深化设计在实现框架结构整体预制装配中具有非常重要的意义。本示范项目在设计图纸的基础上,深化设计主要完成以下4 个方面的内容[6-8]:

(a)构件尺寸的细化和整合,对复杂的梁、柱、板节点进行虚拟预拼装,确保现场尺寸吻合。

(b)构件钢筋位置调整,特别是柱钢筋、主次梁钢筋适度偏移,保证现场构件装配中受力钢筋不发生冲突。

(c)增设和细化各类临时性埋件,以满足结构吊装、定位、调整的需要。

(d)整合外幕墙、机电等其他专业分包需要的永久性预埋件。

柱子的深化设计需要确定钢筋的偏移、柱顶吊环、主梁定位临时牛腿,临时支撑的埋件(图6)。

图6 框架预制柱深化设计

因梁柱节点区钢筋密集,主梁深化设计的重点是考虑柱、梁钢筋位置的吻合(图7)。

图7 框架预制梁深化设计

在主次梁交接位置设置抗弯支撑,满足吊装过程中梁体的刚度要求。在梁端设置角钢预埋件提高构件局部承压能力。同时在梁体深化图中整合幕墙埋件等(图8)。

图8 框架预制梁深化设计

5 预制构件制备

构件制备遵循“深化设计为指导,信息化编码控制,以定型钢模为主,木模为辅,低温蒸汽养护,流水线生产”的总体原则[9]。

构件半成品的钢筋切断、对焊、成型的加工均在原钢筋车间进行,须严格控制尺寸、间距和保护层厚度。

精确的深化设计和工业化流水线生产方式保证了构件的高效无误制备,本工程所需各预制柱、梁和楼板从2012年6月初开始生产,到2012年7月中旬全部制备完毕。

6 框架结构的现场装配施工

6.1 施工流程

施工流程见图9。

6.2 起吊机具

经测算,构件吊装机械采用500 kN·m汽车吊。预制构件内先预埋吊环,吊环根据构件质量采用不同直径。

考虑到叠合板吊装受力问题,吊装采用钢扁担作为起吊工具,保证吊点的垂直,以减少水平分力。钢扁担采用吊点可调的形式,使其通用性更强。

图9 框架结构预制装配施工流程

钢扁担主梁采用工字钢,钢丝绳采用直径为17.5 mm(6×37钢丝,绳芯1)的钢丝。

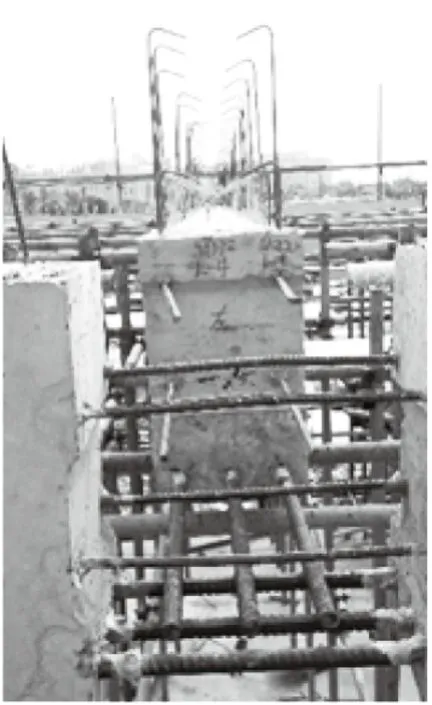

6.3 框架柱吊装定位

框架柱吊装过程的关键是构件准确就位和垂直度控制。

为此在下端柱顶面设置井字形定位箍,控制预制柱榫头位置,实现吊装的一次就位。采用临时斜撑调整框架柱垂直度(图10)。

图10 框架预制柱顶采用井字形定位箍

6.4 梁板体系吊装

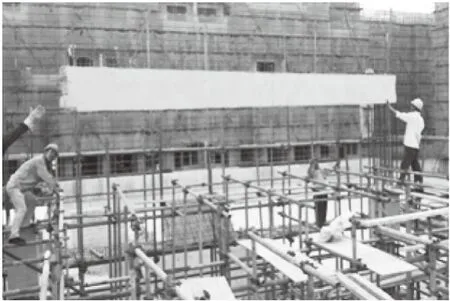

采用钢管排架作为框架梁支撑体系。梁起吊就位前,对梁下横杆进行两测两校,保证梁体标高准确,并在横杆上用红漆标明梁外边线,方便工人在吊装过程中依靠红线一次到位(图11)。

图11 框架预制梁吊装

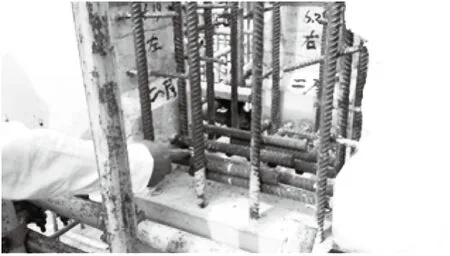

为保证主次梁节点处次梁能够顺利就位,次梁构件预留30 cm混凝土空挡,采用水平穿插的形式避让主梁纵筋,实现次梁就位(图12)。

图12 框架预制主次梁连接节点

同向构件钢筋水平错开,并与柱子主筋竖向错开,避免碰撞(图13)。

图13 框架预制主次梁节点钢筋实现避让

6.5 楼板吊装

板底整体支架横杆高度调节完毕后架设方木,预制板按照板受力方向轻放,并在绑扎叠合板面层钢筋前,将板与板,板与梁空隙采用砂浆灌密实(图14)。

图14 框架预制叠合板吊装就位

叠合板厚度为70 mm,面层混凝土、主次梁及梁柱节点统一采用C40,且主次梁、梁柱节点加强振捣,以避免节点处产生蜂窝麻面。

6.6 装配效率分析

在施工中我们对主要工序耗时以及各层装配工期进行了详细统计,本示范项目单层装配时间约为10 d,较常规工期(7 d)延长33%。经过对统计数据的深入分析发现,框架结构装配的有效施工时间是非常节省的,工期存在进一步优化的可能,未来改善的重点应集中在支撑体系的革新、工人操作培训、物流供应效率等方面,如图15所示。

图15 框架结构整体预制装配施工工期分析

7 总结与展望

上海浦江镇128-3地块39#楼采用框架结构整体预制装配方案建造,其预制率达到了70%。

通过该示范工程的实践,我们对框架结构整体预制装配的设计技术、深化设计技术、制备技术、现场装配技术等展开了深入的研究,总结了一套适用于主体结构预制装配的整体解决方案和工艺,相关成果已经反映到上海市建设标准《装配整体式混凝土结构施工及质量验收规范》之中。

主体结构预制装配是未来PC行业的发展趋势,只有进一步提高PC建筑的预制率、进一步增加PC建筑的建设规模,工业化的优势才能进一步发挥。框架结构因为其较好的建筑适用性,可以作为未来主体结构预制装配的主要发展方向。