上海大中里高层住宅建造模架装备整体同步顶升技术研究*

上海建工集团股份有限公司 上海 200080

1 上海大中里项目工程概况

上海静安大中里综合发展项目地处上海市静安区南京西路、石门一路,包括1 座54 层高249.8 m的T2塔楼。地上标准层层高为4.2 m,非标准层层高有4.3 m、2.4 m 、5.18 m、6.18 m等多种。办公楼核心筒平面呈长方形,筒体轴线尺寸约为30 m×18 m,共设置3 道内笁隔墙。平面内主要包含电梯井、卫生间、消防楼梯和管道井等。

办公楼采用框架-核心筒结构体系。其核心筒结构由核心筒筒壁、核心筒内墙(包括暗柱)、梁和板组成。核心筒筒壁为钢筋混凝土结构。核心筒墙体平面有一次变化,15 个典型平面(外墙收分)。核心筒分别在21夹F、38F设置2 道伸臂桁架层,桁架沿外墙面贯通。核心筒筒壁厚度地上部分最厚为1 500 mm,内墙厚度为400 mm 。随着高度变化,墙体厚度逐步减少。核心筒墙体的施工采用钢柱筒架交替支撑式液压爬升整体钢平台模架装备。

2 同步顶升系统设计[1-6]

2.1 液压顶升系统

液压同步顶升技术采用计算机控制,全自动完成同步顶升、负载均衡、姿态校正、应力控制、操作闭锁、过程显示和故障报警灯多种功能,是集机、电、液、传感器、计算机和控制理论于一体的现代化先进设备。

液压顶升系统由控制系统和液压系统组成。控制系统负责整个液压系统同步工作,保证顶升作业的顺利完成。液压系统由承重设备、液压油缸、液压阀组、泵站和管路等构成。其中,液压泵站是顶升的动力,它的性能和可靠性对整个顶升工作至关重要。在液压系统中,采用比例同步技术,可以有效提高整个系统的同步调节功能。

整个顶升系统由计算机来控制,系统作业过程中的测定数据通过传感器采集并传送到计算机上。通过数据分析,并进行系统调节,可以控制液压油缸工作的同步性,及时进行偏差处理,提高了施工的安全性和自动化水平。

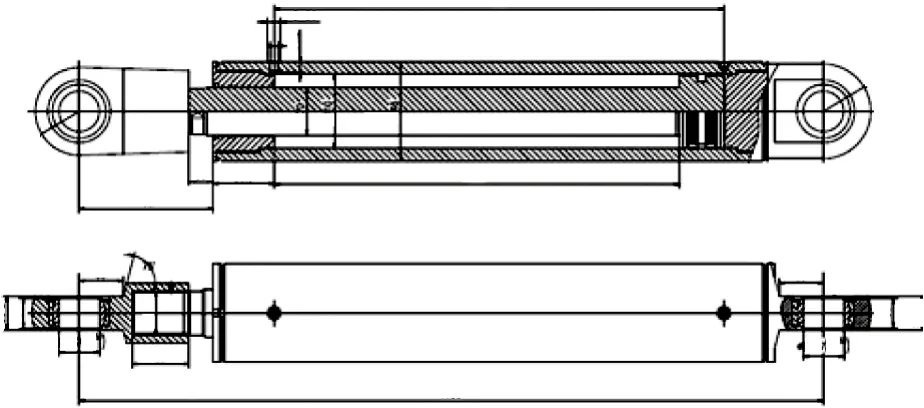

通过对本项目的具体分析,工程采用液压顶升油缸和牛腿顶推油缸2 种规格。液压顶升油缸(图1)是整个模架装备顶升的动力设备,设计中采用双耳环连接,油缸两端安装有安全阀,为了增加油缸承受侧向力能力,在油缸内部均安装有支撑环,并且在油缸两端的连接处,安装关节轴承,可以允许连接有一定角度的摆动。当油缸行程小于其最大行程的90%时,油缸可以承受其承载力10%的侧向力。共需油缸48 只(含备件4 只),具体参数为:额定工作负载200 kN,工作行程600 mm,缸筒外径600 mm,最大工作压力32 MPa,安装间矩1 100 mm。

牛腿顶推油缸是用来自动控制牛腿的伸缩,当整个模架装备工作时,牛腿搁置在核心筒墙体上,模架装备上的荷载通过牛腿传递到核心筒墙体上;当模架装置处于爬升状态时,通过牛腿顶推油缸的回缩控制牛腿收缩,牛腿处于架空状态。牛腿顶推油缸共需32 只(含备件4 只),参数为:额定工作荷载20 kN,工作行程430 mm,缸筒外径65 mm,最大工作压力12 MPa,油缸本体高度668 mm。

图1 顶升油缸加工示意

2.2 同步控制系统

模架装备的同步控制系统可以调节不同油缸的同步协同工作,并能控制油缸顶升过程中的偏差在允许范围内;当顶升点的顶升力相差较大时,通过调节油缸的顶升速度使顶升力趋于均衡,对在操作过程中产生的大量数据,可以进行有效采集、储存和分析。

控制系统由计算机控制系统和电气控制系统组成。计算机是控制过程的核心,通过计算机发出指令到电气系统来控制液压系统的工作。计算机系统包括:数据收集系统、数据监控系统、分析系统;电气控制系统包括:中央控制系统、总电气柜、液压驱动系统、泵站控制箱、供配电线路、自动检测和信号显示系统。

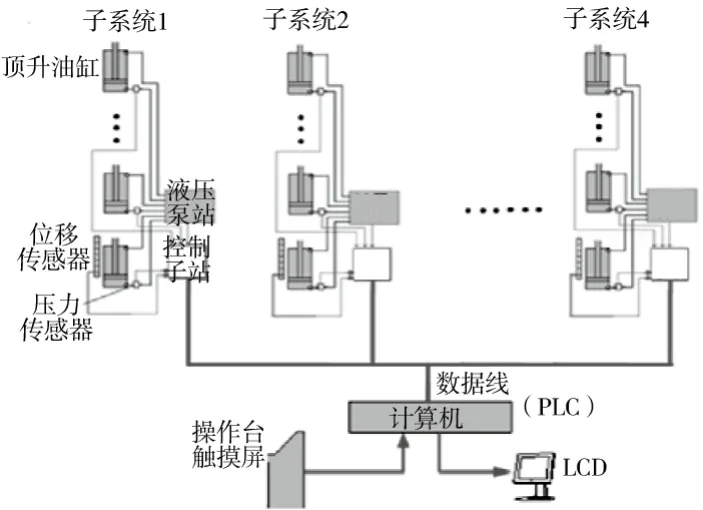

本项目中控制系统是采用PLC控制系统,此系统通过增加组态软件和数据采集卡,以及电脑来实现整个系统上位机的监控。系统包含工控机、组态软件和数据采集卡、触摸屏。原理如图2所示。

图2 PLC控制系统

PC (工控机)具有高抗振性和抗冲击性,并配有恒温控制风扇,可使工作温度处于安全范围之内,从而大大提高监控系统的稳定性。组态软件通过数据采集卡来实现PC与工业总线的连接和采集总线上的数据,便于操作人员控制整个系统,并实时记录系统的运行状况。触摸屏用于输出控制指令给PLC,来控制整个同步顶升系统的指令发布。并同时具有监测功能,实时显示各点的压力和位移数据。

PC 除了具有触摸屏所有的显示功能外,还可以对整个顶升过程进行数据记录,并以曲线显示整个顶升过程的数据变化,最终可以文档表格形式进行存储。

2.3 系统同步控制方案

模架装备通过工控机来实现对发放指令、信号显示、运行状态和通讯联络的综合控制。控制过程中既可以根据事先设定好的参数进行自动控制,也能实时进行手动控制。控制主要包括位移控制、荷载控制、位移和荷载双向控制、监测控制和数据分析控制。

(a)位移控制:在系统工作之前,先确定一个基准点,其他测点和基准点之间的相对位移作为控制指标,当指标超出特定值时,系统报警,并发出相应指令来调节误差。

(b)荷载控制:顶升点在顶升过程中,受到各种因素的影响,顶升力可能会有偏差,当偏差大于允许范围时,系统报警。这时,需要启动液压装备来调节顶升力趋于均衡。

(c)位移和荷载双向控制:在系统工作中,根据工程特点和控制目标,对系统进行双向控制,以位移控制为主,荷载控制为辅。这种控制可以同步控制不同点之间的高差和荷载趋于一致。

(d)监测控制:主要包括:系统正常工作状态、参数、数据的实时显示;位移和荷载偏差的监测;系统发布指令和接受信息状态等。

(e)数据分析控制:通过对采集的数据进行分析,以图标、曲线等不同的方式显示出来,供操作人员了解整个顶升过程。还可以设定模型和参数,对顶升过程进行预演,辅助技术人员制定最佳顶升方案。

2.4 顶升点的布置

在模架装备同步顶升施工方案中,确定合理的顶升点数量和位置是非常重要,这将关系到顶升过程中整个模架装备的安全性、适应性、可靠性和稳定性。在确定顶升点位置和数量前,先要计算装备在顶升过程中的荷载,确定顶升油缸规格和型号,计算出所需顶升油缸数量,然后根据装备的特点和荷载分布情况均匀布置顶升点。

根据本工程的特点和受力情况,共布置22 个顶升点,顶升点位置和分布如下图3所示。

图3 顶升点布置

3 同步顶升计算分析

本文通过有限元软件Midas Gen对模架装备进行了整体建模数值模拟,计算项目包括架体的应力、变形以及支座反力。模架装备顶升过程中荷载主要包括:模架装备自重、顶升操作人员荷载、 机房自重和8 级风荷载。

依据模架装备体系设计思路,在保证模架装备具有一定的变形协调能力以及满足承载力要求的思路上,设计模架装备受力体系为:由柱子与其间连梁刚接形成类格构柱,柱子两端与顶层及底层钢大梁铰接,组成模架装备的主要抗侧向弯矩构件。

爬升过程中,由与模架装备固定的导轨支撑整个模架装备,牛腿架空,实现受力体系转化后完成提升作业,提升过程完成后,牛腿撑牢,导轨架空。

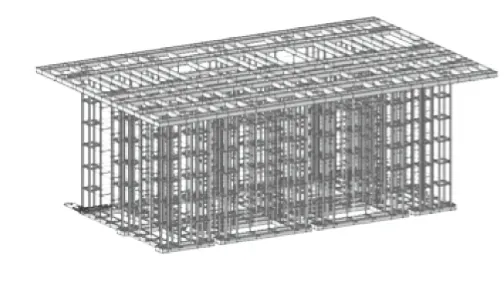

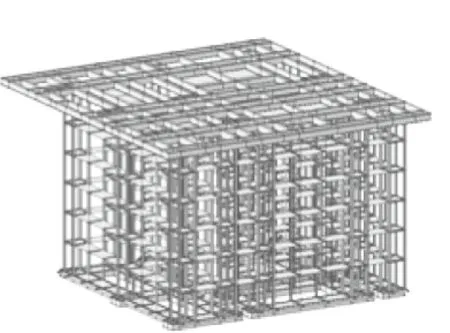

模架装备三维有限元模型见图4、图5,图4为屋面层以下整体模型,图5为屋面层以上拆分后剩余部分模型。

图4 模架装备整体结构模型示意

图5 模架装备拆分后模型示意

3.1 整体模架装备顶升受力分析

模架装备顶升阶段共使用22 只油缸,油缸最大载荷为400 kN,总载荷能力为8 800 kN,满足提升过程中的能力要求。钢平台提升过程中要严格控制活荷载量值及布置区域,禁止提升过程中出现活荷载集中布置,以保证钢平台提升过程中顶升装备不超载。

对整体结构进行有限元计算分析,应力计算结果为最大应力142.6 MPa,主要出现在导轨与钢平台交接处,因此在做节点设计时,要对该部分节点予以加强。结构最大竖向变形发生在悬挑较大部位,变形最大理论计算值约7.7 mm,位于背风面角部。钢平台爬升导轨反力,竖向最大值约327.8 kN;水平向最大值约15.4 kN,发生在平台中央位置导轨。

施工过程中当风力达到7 级时将停止提升,而且模架装备与混凝土核心筒之间设附墙滑轮,滑轮与模架装备之间通过强力弹簧顶紧,以抵抗水平风载的影响,所以实际变形小于计算值,结构具备足够的安全储备。

3.2 拆分后模架装备顶升受力分析

拆分后共使用13 只油缸,油缸最大载荷为400 kN,总载荷能力为5 200 kN,满足提升过程中的能力要求。模架装备提升过程中要严格控制活荷载量值及布置区域,禁止提升过程中出现活荷载集中布置,以保证钢平台提升过程中顶升设备不超载。

对拆分后结构进行有限元计算分析,最大应力为141.5 MPa,主要出现在导轨与钢平台交接处,因此,要对该部分节点予以加强。结构最大竖向变形发生在悬挑较大部位,变形最大理论计算值约7.05 mm,位于背风面角部。8 级风作用下钢平台迎风向,最大水平位移反应约为40.4 mm。钢平台爬升导轨反力,竖向最大值约282.1 kN,水平向最大值约16.9 kN,发生在平台中央位置导轨。

3.3 导轨立柱受力分析

当模架装备处于顶升阶段时,提升导轨立柱最大悬臂长度为8.5 m,立柱约束类似于一端固结、一端自由的情况,所以立柱的计算长度是最大悬臂长度的2 倍为17 m。提升过程中立柱最大支座反力为327.8 kN。

通过手算对导轨立柱的整体稳定性、局部稳定性、导轨及下面混凝土的局压进行验算,全部满足规范要求。

4 同步顶升故障处理措施

模架装备在同步顶升过程中,可能出现的故障主要有液压顶升装备漏油,泵站停止工作、漏油,油管损坏,控制系统故障,传感器无信号等。当出现故障后,要及时进行检查,看电源是否正常,阀门开闭情况,智能控制系统是否正常。针对问题,尽快确定故障原因,并进行相关处理。故障排除后,在正常顶升工作前要进行预顶升。

5 结语

钢柱筒架交替支撑式液压爬升整体钢平台模架装备在施工中的优势日益凸显。其中,同步控制技术是关键,同步控制系统是模架装备优点能否发挥的重要前提。以上海大中里项目为背景,系统介绍了模架装备的同步控制技术。结果表明,通过合理设计,同步控制技术能发挥很好的作用。同步控制技术在模架装备上的成功运用,为其他模架施工装备在这方面的工作提供了宝贵的经验。