基于Icepak的MW级大功率变流器热设计

,,,,

(国电南瑞科技股份有限公司,江苏南京 210061)

近年来随着大功率传动和新能源的高速发展,用于能量变换的变流器容量越来越大,功率密度越来越高。在大功率变流器设计中,常用的冷却方式一般为强迫风冷和液体冷却,液体冷却的散热效果更好。但液体冷却结构复杂,实现难度较大,成本高,可靠性比风冷低。因此,本文所设计大功率变流器采用强迫风冷进行散热。

本文针对MW级大功率变流器进行热设计,并在此基础上进行了仿真分析和试验,通过风机和散热器参数的优化设计提高了大功率变流器的散热效率和系统稳定性。

1 主电路损耗分析

分析与计算功率器件损耗是散热系统设计的前提。对MW级大功率变流器而言,功率单元的设计一般以桥臂为单元进行,即每个散热器上安装一个桥臂的主功率元件。通常情况下,IGBT模块一般包括IGBT和并联二极管,IGBT和并联二极管的损耗均包括通态损耗和开关损耗。

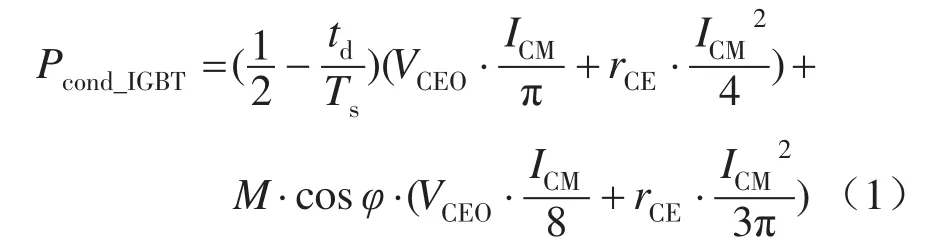

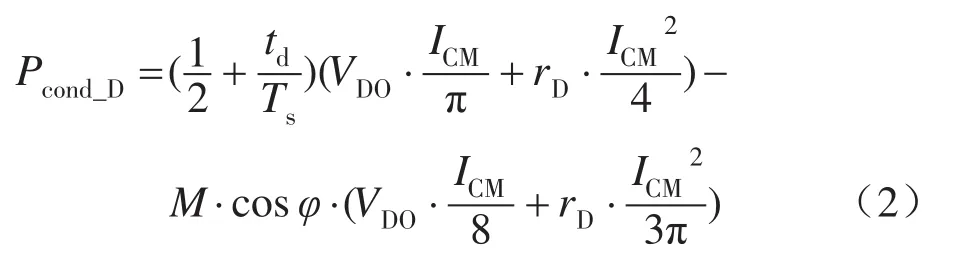

在正弦脉宽调制模式下,考虑温度和死区时间对IGBT和二极管通态损耗的影响,IGBT的通态损耗有[1]:

并联二极管的通态损耗有:

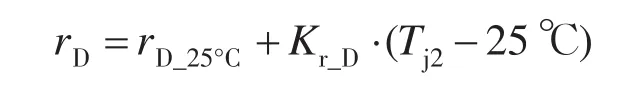

其中

式中:td为死区时间;Ts为开关周期;M为调制比;φ为电流与电压的相角;rCE,VCEO分别为IGBT正向导通电阻和擎住电压;rD,VDO分别为二极管通态电阻和门槛电压;rCE_25°C,rD_25°C分别为IGBT和二极管25 ℃时的额定通态电阻;VCE_25°C,VD_25°C分别为IGBT和二极管25℃时的额定导通压降;Tj1,Tj2分别为IGBT和二极管的实际结温;Kr_Tr为温度对IGBT通态电阻影响的温度系数;Kr_D为温度对二极管通态电阻影响的温度系数;KV_Tr为温度对IGBT导通压降影响的温度系数;KV_D为温度对二极管导通压降影响的温度系数。

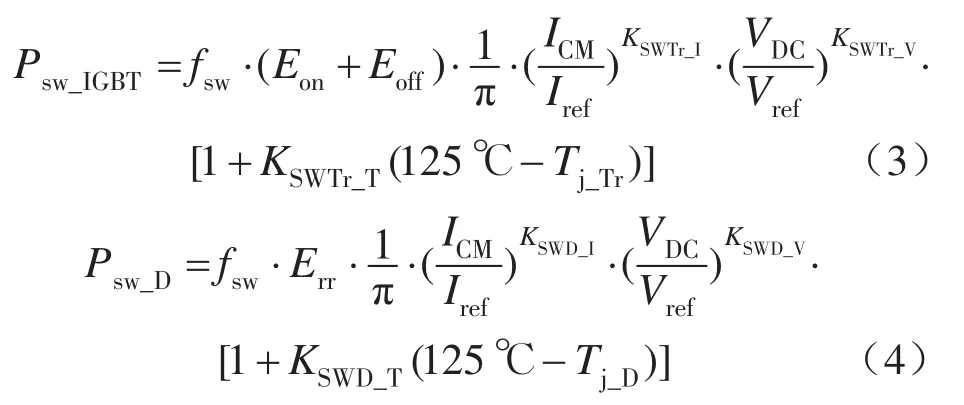

IGBT开通和关断损耗随电流iC的变化规律是非线性的,较难定量描述。经验表明,考虑温度、电压、电流等对开关损耗的影响,将开通和关断损耗按线性化折算,可以满足工程设计的需要。

开关损耗的计算公式如下[1]:

式中:fsw为载波频率;Eon,Eoff分别为IGBT额定状态下的单脉冲开通损耗和关断损耗;Err为快恢复二极管额定状态下的单脉冲关断损耗,快恢复二极管开通损耗较小,可以忽略;Vref,Iref分别为IGBT模块参考电压、参考电流;VDC为桥臂电压;KSWTr_I为电流幅值对IGBT开关损耗影响的电流系数;KSWTr_V为桥臂电压对IGBT开关损耗影响的电压系数;KSWD_I为电流幅值对二极管开关损耗影响的电流系数;KSWD_V为桥臂电压对二极管开关损耗影响的电压系数;KSWTr_T为温度对IGBT开关损耗影响的温度系数;KSWD_T为温度对二极管开关损耗影响的温度系数。

通态损耗和开关损耗之和即为功率器件的功率损耗,由式(1)~式(4)计算可得IGBT模块的功率损耗,计算中的一些系数可通过试验和器件手册获得。以此为基础可以进行系统的热设计和热仿真。

2 热流路径分析

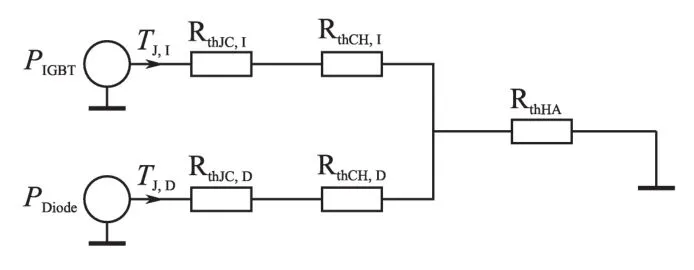

在强迫风冷散热系统中,热量从IGBT芯片到散热环境有以下几个传导过程:1)芯片到IGBT外壳;2)IGBT外壳到散热器;3)散热器到环境。在系统热设计中,IGBT模块的热应力参数主要有结温和热阻。IGBT和二极管的最高允许结温一般会在厂家的器件手册中给出。加装散热器的IGBT模块散热热阻主要由3部分组成:RthJC,I,RthCH,I,RthHA。其热阻等效电路如图1所示。

图1 热阻等效模型Fig.1 Equivalent circuit of thermal resistance

根据以上分析,由传热学基本原理可知,IGBT模块中IGBT芯片结温TJ,I和二极管芯片结温TJ,D为[2-3]

式中:RthJC,I为IGBT结壳间热阻;RthCH,I为IGBT壳与散热器间热阻;RthJC,D为二极管结壳间热阻;RthCH,D为二极管壳与散热器间热阻;RthHA为散热器与周围环境间热阻;TA为环境温度。

为确保TJ,I和TJ,D不超过最高允许结温,变流器系统需要进行合理的散热设计,既保证功率器件不超过最大结温,又尽量减小散热器面积和风机容量,从而在满足散热要求的同时,又达到降低成本、减小风机噪声、提高效率的目的。

3 散热系统设计

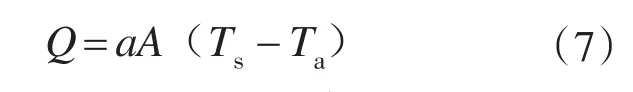

根据传热学原理,强迫风冷散热满足方程[4]:

式中:Q为单位时间内由散热器传递到环境的热量;a为对流换热系数;A为散热器与空气接触的面积;Ts为散热器表面的平均温度;Ta为环境温度。

散热器热阻表达式为

比较式(7)和式(8)可知:

式(9)说明对流换热系数a和换热面积A越大,热阻越小,散热效果越好。由此可见,散热面积越大的散热器散热越好,风机流量越大(环流系数越大)散热越好。因此,散热系统设计需要从以下几个方面考虑:1)加大散热器尺寸,增加散热器散热面积A;2)采用尺寸更大或风速更好的风机,提高风机流速,以增大换热系数a;3)设计合理的风道,减小风的损耗,提高散热效率。

但过大的散热器和更大容量的风机则意味着更高成本、更大损耗、高噪声、更复杂的结构等,因此,散热系统的设计应以满足散热要求、低成本、低损耗为依据。

3.1 风机选型

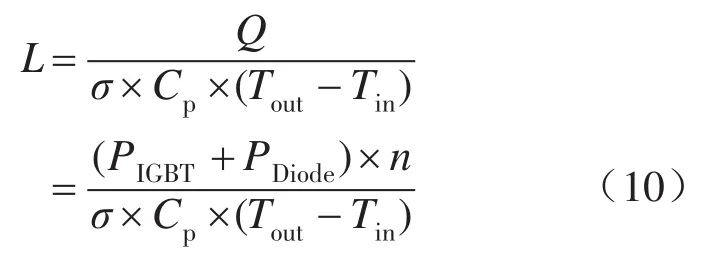

在系统额定功率运行情况下,假定风机入口温度为Tin,经过散热器后出口温度为Tout,则根据传热学原理,分别乘以可靠性系数和过载系数可得满足散热系统散热要求的风机流速为

式中:Q为散热器上发热器件的总热耗散功率;σ为空气密度;L为风机流速,m3/s;Cp为空气的比热容。

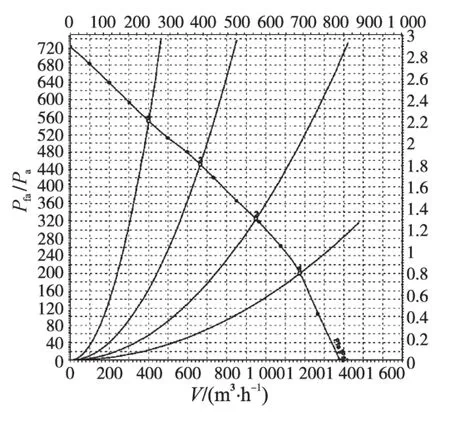

风机特性曲线见图2。

图2 风机特性曲线Fig.2 Fan characteristic curves

风机的风压可以根据散热器的结构和热阻大小,结合实际工程设计经验确定,由此根据风量和风压确定风机的型号。

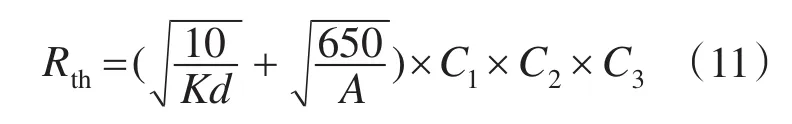

3.2 散热器的设计

散热器的设计要综合考虑设备的结构要求、成本、风压、散热效率、加工工艺等条件。在散热器外形尺寸一定时,肋片间距越小则热阻越小,但间距过小会增大风阻,反而会影响散热。增大肋片高度可增大散热面积,也就是可增大散热量。但对于等截直肋,肋片高度增加到一定程度后,传热量就不再增加了,若再继续增加肋高,则会导致肋片效率急剧下降,所以在设计等截直肋时,一般要求m0H<2(m0为肋片组合参数,H为肋高)。

当散热器采用如上强迫风冷散热时,散热器的热阻可以被估算[2]:

式中:K为散热器热导率,散热器表面黑处理,热阻比光亮的散热器热阻可减少10%~15%;d为散热器基板厚度;A为散热器有效散热面积;C1为安装状态系数,垂直安装取0.5;C2为强迫风冷时散热器相对热阻系数;C3为空气换热系数。

3.3 风道设计

风道设计的基本原则是:1)要引导气流冲击散热器的散热表面,增强热交换;2)要减少风道的风阻,以防止气流的压力损失过大;3)风道出口要保证热气流能够顺利排出。

根据以上原则,设计MW级大功率变流器功率单元结构如图3所示,风道自下而上,风经过散热器肋片后从模块上端出风口排出。

图3 风道设计结构图Fig.3 Design structure of air-duct

4 热仿真

Icepak是专业的电子设备热分析及热仿真软件。应用Icepak软件进行热设计,可大大减少计算量,缩短研制周期,降低开发成本。使用Icepak软件对实际的工程问题进行热分析的主要步骤包括建立模型、加载初始条件、网格生成、检查气流、求解计算、检查分析结果等。

4.1 模型建立

可以在Icepak软件中建模,同时Icepak软件也可以导入其他一些设计软件设计(SOLIDworks等)的三维和二维模型,但导入后需要将模型优化和简化,以便加快仿真速度和优化仿真结果。

本设计中,散热器由1个13.5 mm厚的基板和45个2 mm肋片组成,所建立模型见图4,包括2个热源,1个基板,45个肋片,1个风扇,1个出风口。

图4 所建立模型Fig.4 The established model

4.2 参数设置

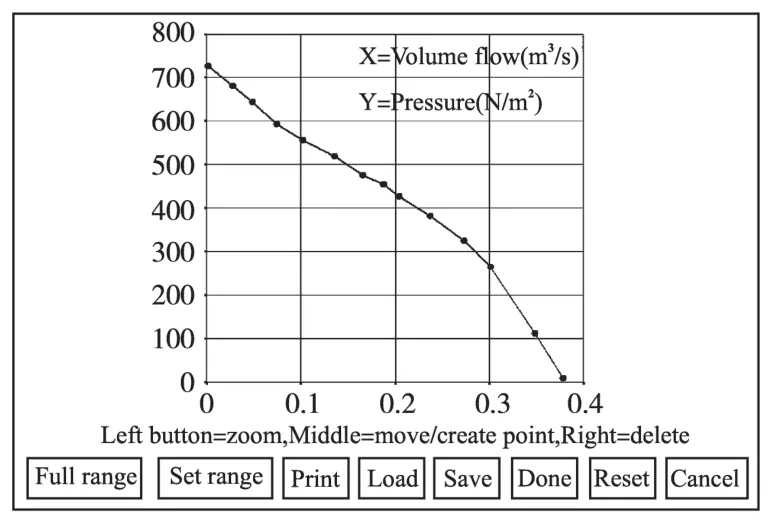

在建立模型的同时,在相应的参数面板中加载初始条件和边界条件,完成风机的基本参数、IGBT模块损耗、散热器材料参数、环境温度等参数的设置。如图5所示为风机参数设置结果。

图5 风机参数设置结果Fig.5 The setting results of fan parameter

4.3 网格的划分

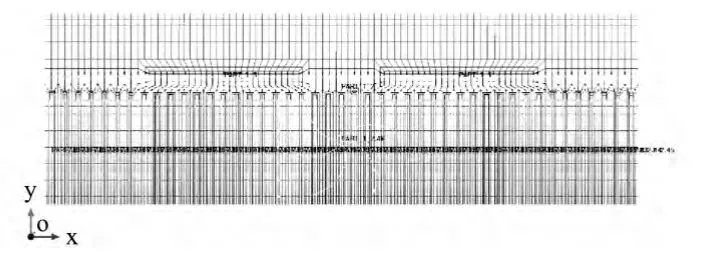

网格划分的目的是将复杂模型分解为计算机可以利用数学方法进行计算的单元,这个单元就是有限元。划分过程即为模型建立有限元模型的过程。网格的划分形式对计算的精度和计算规模将产生直接的影响,本设计采用先粗化后细化的方式来划分,使网格更为精确。网格划分图见图6。

图6 网格划分图Fig.6 Meshing figure

4.4 气流检查

气流检查主要是检查气流的雷诺系数,根据雷诺系数的值来确定使用的流动方程。雷诺系数为

式中:v,ρ,η分别为流体的流速、密度与黏性。

雷诺数小,意味着流体流动时各质点间的黏性力占主要地位,流体各质点平行于管路内壁有规则地流动,呈层流流动状态。雷诺数大,意味着惯性力占主要地位,流体呈湍流流动状态,一般管道雷诺数Re<2 000为层流状态,Re>4 000为湍流状态,Re=2 000~4 000为过渡状态。

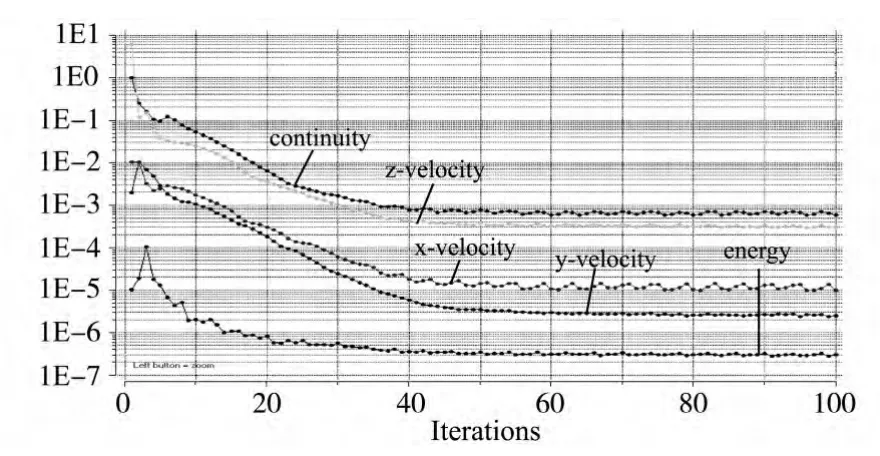

4.5 求解计算

Icepak使用迭代法进行求解计算,设置完迭代次数,开始进行求解,当残差收敛曲线完全收敛时,计算完成。求解过程残差曲线见图7。

图7 求解过程残差曲线图Fig.7 The residuals plot of solving process

4.6 检查结果

Icepak软件计算的结果可以通过视图来显示。如图8仿真结果显示,散热器表面温度最高点位于IGBT下方中心位置,且离出风口位置较近,环境温度为45℃时,散热器最高温度为86.5℃,满足设计需求。

图8 仿真结果Fig.8 The simulation results

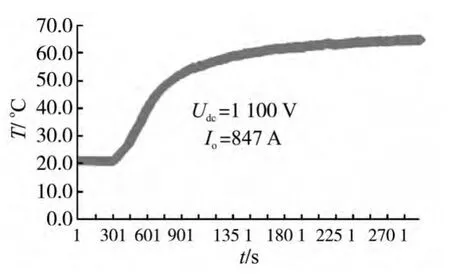

5 试验验证

本文所设计的大功率变流器容量为1 MW,相关参数如下:直流电压Vdc=1100 V,交流输出电压690V,输出电流837A,开关频率fs=2.5 kHz。根据以上要求,选用FF1400R17IP4作为系统主电路的开关器件,其额定电压1 700 V,额定电流1 400 A。设计中采用2个IGBT模块直接并联放在1个散热器上组成1个功率单元作为一相桥臂,三相桥臂直流侧并联实现1 MW,如果需要更高功率等级则可通过更多桥臂并联实现。

依据以上所述设计方法完成MW级大功率变流器的设计,并进行相关试验。实际试验中,对所设计的大功率变流器进行背靠背全功率试验,输出电流为847 A,环境温度为22℃左右,稳定运行时,通过温度传感器测量散热器表面温升为43℃左右,温升曲线如图9所示。由此可以看出实测结果与计算仿真结果较为吻合,符合系统设计的要求,且有一定的裕度。

图9 温升曲线Fig.9 Temperature curve

6 结论

本文针对MW级大功率变流器的散热系统进行设计,给出了IGBT模块的损耗计算公式,分析了散热系统的热传导路径,可以通过不同传导点的热阻计算各点的实际温度,详细介绍了散热系统设计的计算分析方法,通过风机、散热器和散热通道的优化设计,可以有效提高变流器的效率、降低成本和系统噪声,最后对系统进行了详细的仿真分析和实际试验,试验结果表明,MW级大功率变流器的散热系统设计满足系统设计要求,仿真分析有效提高了设计效率。

[1]胡建辉,李锦庚,邹继斌,等.变频器中的IGBT模块损耗计算及散热系统设计[J].电工技术学报,2009,24(3):159-163.

[2]杜毅,廖美英.逆变器中IGBT模块的损耗计算及其散热系统设计[J].电气传动自动化,2011,33(1):42-46.

[3]丁杰.机车变流装置中电力电子器件散热器的热设计[J].变流技术与电力牵引,2007(3):26-31.

[4]杨旭,马静,张新武,等.电力电子装置强制风冷散热方式的研究[J].电力电子技术,2000,8(4):36-38.

[5]言艳毛.电动汽车逆变器用散热器的优化设计[J].变流技术与电力牵引,2008(4):42-45.