稳定剂和催化剂对化学镀铜颜色的影响

李成虎,刘秋华,吴梅珠,吴小龙

(无锡江南计算技术研究所,江苏无锡 214083)

引 言

化学镀铜是指在没有外加电流的条件下,处于同一溶液中的铜离子和还原剂在具有催化活性的基体表面上进行自催化氧化-还原反应,沉积铜镀层的一种表面处理技术。目前化学镀铜在工业上最重要的应用领域之一是印制线路板的通孔金属化,在印制板的绝缘孔壁内沉积一层铜,以便随后电镀加厚镀层导通层间线路[1]。

印制电路板的各层线路和信号传递是通过导通孔连接传输,因此在印制电路板的各项性能指标中,对孔的可靠性要求非常高,由于部分导通孔存在的品质缺陷可能在电测试过程中无法检测出来,而在终端使用过程中,有可能因潜在的孔失效而导致电路或信号异常。导通孔是在绝缘的孔壁介质层上通过化学的方法沉积一层铜[2],并在化学镀铜层的基础上电镀加厚获得可靠性高的孔壁铜,因此化学镀铜层品质是孔可靠性很关键的一个环节。当化学镀铜溶液中各主要组分的含量固定时,化学镀铜层的品质受到溶液中稳定剂和催化剂的含量及比例影响较大。

衡量化学镀铜层品质最直接的方法就是化学镀铜层的外观。正常情况下,化学镀铜层的颜色为淡红色,此时化学镀铜层的结晶较致密,物理性能较佳;而当化学镀铜层的颜色变暗时,说明化学镀铜层的晶格结构比较疏松,容易被氧化,此时化学镀铜层的理化性能较差,电镀后孔壁容易出现孔环分离等问题[3]。

本文以某公司产品的化学镀铜溶液为研究对象,研究稳定剂和催化剂浓度变化对化学镀铜层外观颜色的影响。该产品的化学镀铜溶液为中速铜体系,化学镀铜层δ约1~2μm,在印制电路板行业的中高端产品有一定的市场份额。溶液的主要组成包括基础液(络合剂为酒石酸盐)、铜溶液(主要为硫酸铜)、还原液(主要为HCHO)、NaOH以及稳定剂和催化剂,其中稳定剂和催化剂为化学镀铜溶液的辅助添加剂,影响化学镀铜溶液的稳定性以及化学镀铜反应速率,进而影响化学镀铜层的外观颜色。

1 稳定剂和催化剂的作用

1.1 稳定剂

化学镀铜溶液中,稳定剂的作用是减缓化学镀铜溶液因自身的不稳定而发生的分解[4]。Cu+是化学镀铜溶液中不稳定的关键因素,稳定剂通常与Cu+发生络合反应的化合物,有含氮化合物(如联吡啶)、含硫化合物(如十二烷基硫醇)和含硫含氮化合物(如2-巯基苯并噻唑)等。稳定剂质量浓度较高时会降低沉铜速率或中止沉铜反应,且只能获得色泽较暗的镀层[5-6]。一些无机软碱如 I-、CN-、CNS-、Fe(CN)64-及Fe(CN)63-等均能与Cu+络合起到稳定镀液的效果,特别是2-巯基苯并噻唑和CN-不仅具有良好的稳定作用还起到细化结晶、增加镀层延展性的作用。有文献[7]报道在化学镀铜液中加入过硫酸铵或过氧化氢可直接将Cu+氧化成Cu2+,从而提高镀液的稳定性,但会降低沉积速率[8]。

1.2 催化剂

提高铜沉积速率的添加剂称之为加速剂或催化剂。由于化学镀铜溶液内同时存在氧化剂(硫酸铜)和还原剂(HCHO),且在强碱性的条件下,溶液极易发生自发分解,因此溶液内通常会加入络合剂和稳定剂,避免溶液的自分解;而当溶液内含有一定量的稳定剂后,对化学镀铜的沉积速率有阻碍作用,化学镀铜反应启动较慢,容易出现沉铜不良等问题,因此还需要在溶液内加入适量的催化剂,以降低化学镀铜反应的活化能,帮助反应迅速启动,同时降低化学镀铜反应时间,获得良好的镀层质量。作为化学镀铜催化剂的化合物有氨盐、硝酸盐、氯化物、氯酸盐及钼酸盐等,都可以提高化学镀铜的沉积速率[9-10]。

2 实验内容

2.1 实验设备

无铜环氧基板尺寸为10cm×5cm×0.1cm;实验设备有500mL的烧杯;AL-204精度为0.1mg分析天平(瑞士梅特勒);恒温水浴锅HWS26(上海一恒);2kW的电阻炉。

2.2 实验方法

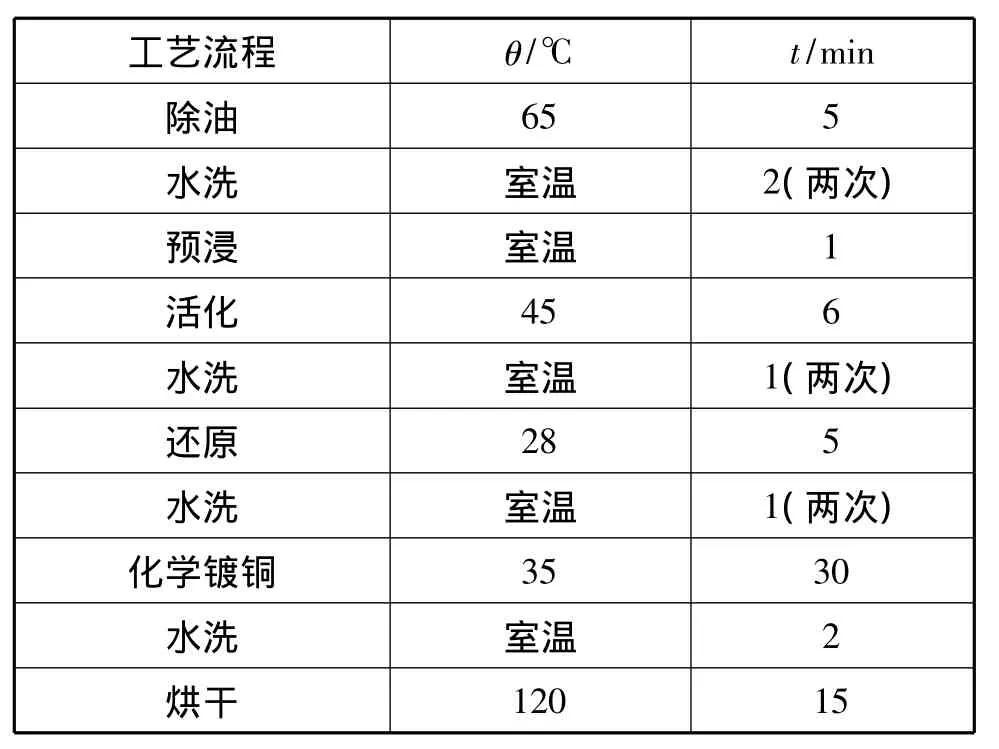

本实验在实验室完成,采用某公司产品的化学镀铜溶液,实验工艺流程及参数如表1所示。化学镀铜溶液设定为500mL,实验过程需要手动摇摆,保证溶液有一定的循环。

表1 化学镀铜主要流程及相应参数

为了研究稳定剂和催化剂对化学镀铜层外观及沉积速率的影响,设定了两组实验,每组实验催化剂和稳定剂的质量浓度共有五种配比。第一组研究稳定剂变化对化学镀铜层外观及沉积速率的影响,催化剂质量浓度为2mL/L,稳定剂质量浓度为 0、0.4、0.8、1.0 和 1.2mL/L;第二组研究催化剂质量浓度变化对化学镀铜层外观及沉积速率的影响,稳定剂质量浓度为0.8mL/L,催化剂质量浓度为0、2、4、6和8mL/L。两组实验中化学镀铜溶液的其他成分相同,85mL/L基础液,45mL/L铜溶液,16mL/L还原液,8g/L NaOH。

2.3 分析测试方法

1)化学镀铜层颜色。测试片化学镀铜后,水洗吹干,目测化学镀铜层的颜色,并拍照记录。

2)沉积速率。用分析天平称量测试片化学镀铜前后的质量差为△m(g),化学镀铜层的相对密度为ρ(g/cm3),A(cm2)为测试片的表面积,则一个化学镀铜循环(沉铜30min)的沉铜速率(μm/循环):v=△m ×104/(ρ×A)。

3 结果与分析

3.1 稳定剂对化学镀铜层外观及沉积速率的影响

图1 为化学镀铜溶液中稳定剂的变化对镀铜层沉积速率和铜层颜色的影响。

图1 稳定剂对铜沉积速率及外观的影响

从图1可以看出,当溶液中不含稳定剂时,所得化学镀铜层颜色为明亮的粉红色,但是由于溶液中没有稳定剂存在,溶液的稳定性极差,很容易发生自发分解;随稳定剂不断增加化学镀铜层的颜色越来越暗,同时化学镀铜溶液的稳定性也越来越高,从图1所示的沉铜速率趋势图可以看出,铜沉积速率随着稳定剂质量浓度的提高有下降趋势。

分析认为,由于稳定剂的作用是与溶液中的Cu+络合,形成稳定的络合物,从而避免Cu+发生自发的歧化反应,生成微小的铜粉,在溶液内产生更多的形核核心,而导致溶液进一步的自发分解。因此,当溶液中没有稳定剂存在时,化学镀铜的沉积速率较快,溶液也更容易发生分解;而当溶液中的稳定剂质量浓度逐渐提高,降低了溶液中游离Cu+的存在,也降低了化学镀铜的沉积速率,溶液的稳定性越来越好。关于化学镀铜层颜色随稳定剂的增加而逐渐变暗的关系,初步分析认为,随着溶液中稳定剂的不断提高,化学镀铜溶液的反应活性逐渐下降,反应没有新的形核中心,从而导致化学镀铜结晶粗大,外观表现为化学镀铜层颜色偏暗。

3.2 催化剂对化学镀铜层外观及沉积速率的影响

图2 为化学镀铜溶液中催化剂的变化对镀铜层沉积速率和铜层颜色的影响。

图2 催化剂对铜沉积速率及外观的影响

从图2可以看出,当溶液中没有催化剂时,化学镀铜层的颜色为暗红色,溶液的稳定性很好;而当溶液中的催化剂不断增加,化学镀铜层的颜色也逐渐变得越来越亮,从图2所示的铜沉积速率趋势线可以看出,随催化剂的不断增加,铜沉积速率也逐渐提高,同时化学镀铜溶液的活性也越来越高,溶液的稳定性变差。

分析认为,由于溶液中催化剂是直接作用于化学镀铜反应的本身,通过降低化学镀铜反应的活化能来提高沉积速率。因此,当溶液中不含催化剂时,化学镀铜所需的反应活化能较高,沉积速率较低,溶液稳定;而当溶液中催化剂的质量浓度不断增加时,降低了化学镀铜反应所需的活化能,使化学镀铜反应容易发生,从而提高了化学镀铜的沉积速率,相应的溶液稳定性变差。随催化剂质量浓度的增加化学镀铜层颜色变得越来越亮,初步分析认为,随着溶液中催化剂质量浓度的提高,化学镀铜反应所需的活化能就越低,相应地化学镀铜反应的形核核心就越多,使得化学镀铜层结晶细腻,不会出现晶粒粗大的现象,在外观上则表现为化学镀铜层颜色较亮。

有文献指出[11],当溶液中催化剂的质量浓度较高时,由于化学镀铜反应过程中有氢气产生,若化学镀铜的沉积速率太快,会导致部分氢气来不及溢出,而被封存在化学镀铜层内,导致化学镀铜层结构疏松,容易出现化学镀铜层氧化、脱落等问题。

3.3 稳定剂和催化剂质量浓度的确定

在确定化学镀铜溶液中稳定剂和催化剂的合适配比时,要综合考虑沉积效果和生产成本。当溶液中催化剂质量浓度较高时,沉积速率快,沉积覆盖效果较好,但是当催化剂含量过高时,沉积结晶疏松品质异常,且溶液稳定性差,无效消耗较高,导致生产成本提高;而当溶液中稳定剂浓度较高时,溶液的稳定性较好,则无效消耗少,但是沉积速率太慢,容易出现沉积覆盖不良等品质异常。

因此,本实验中综合考虑稳定剂和催化剂的浓度变化对化学镀铜层外观及沉积速率的影响,并根据实验结果可初步确定,该产品的化学镀铜溶液中稳定剂质量浓度为0.8mL/L、催化剂质量浓度为4mL/L时,溶液的稳定性较好,且获得的化学镀铜层外观为理化性能较好的粉红色。

4 结论

1)对于该产品的化学镀铜溶液,其化学镀铜层的外观颜色受稳定剂和催化剂质量浓度的影响较大,当稳定剂偏高时,化学镀铜层颜色偏暗红色;当催化剂偏高时,化学镀铜层颜色偏亮红色。化学镀铜的沉积速率随溶液中稳定剂质量浓度的增加而降低,随催化剂质量浓度的增加而升高。

2)当化学镀铜溶液中稳定剂的质量浓度为0.8 mL/L、催化剂的质量浓度为4mL/L时,可获得沉积速率高、溶液稳定性好的化学镀铜溶液,且可获得理化性能好的粉红色的化学镀铜层;但是稳定剂和催化剂的配比是通过化学镀铜层的外观来确定的,存在一定的主观性和不确定性,相信通过其他优选的实验方法,可能会找到更合适的添加量配比。

3)对于该产品的化学镀铜溶液,其稳定剂和催化剂的含量实验室无法常规分析,根据本研究的结果可以对溶液中稳定剂和催化剂的含量进行定性的判断,当化学镀铜层颜色偏暗时,说明化学镀铜槽液内稳定剂偏高,需要进行调整。本研究结果为稳定剂和催化剂的监控提供了一个简单实用的方法。

[1]田庆华,闫剑锋.化学镀铜的应用与发展概况[J].电镀与涂饰,1997,26(4):38-41.

[2]谢金平,王群,王恒仪.PCB高稳定性中速化学镀铜工艺研究[J].印制电路信息,2012,(6):25-27.

[3]张敏,宣天鹏,孙衍乐,等.陶瓷化学镀铜沉积速度及镀层外观的研究[J].电镀与精饰,2011,33(7):5-9.

[4]余尚银,秦效慈.96A1203瓷上化学镀铜工艺和机理的研究[J].西安交通大学学报,1995,29(1):34.

[5]Farid H.Controlling factors affecting the stability and rat of electroless copper plating[J].Mater Lett,2003,58:104.

[6]藤波知之.化学镀铜的现状与未来[J].印制电路信息,1995,(2):3.

[7]战余英.直接氧化法化学镀铜溶液的稳定性问题[J].电镀与环保,1983,(4):18.

[8]马立涛,郭忠诚,朱晓云,等.化学镀铜原理、应用及研究展望[J].南方金属,2009,(2):20-23.

[9]谷新,工周成,林昌健.络合剂和添加剂对化学镀铜影响的电化学研究[J].电化学,2004,10(1):14.

[10]王丽丽.化学镀铜工艺[J].电镀与精饰,2002,24(2):42-43.

[11]高志强,沈晓冬,崔升,等.化学镀铜的研究进展[J].材料导报,2007,(21):217-219.