煤气混合加压控制方式研究

彭岱峻

(广东韶钢松山股份有限公司,广东 韶关512123)

1 某钢厂煤气混合加压站的发展

为节能环保,钢铁企业生产的副产品高炉、焦炉、转炉煤气一般作为二次能源输送给生产系统再利用。为了充分利用低热值的高炉煤气,需将低热值的高炉煤气与高热值的焦炉煤气混合后再输送给用户。混合煤气加压站一般有先混合后加压和先加压后混合2种工艺选择。某钢厂在20世纪90年代建成了第一座混合煤气加压站,该加压站只有高炉、焦炉2种煤气,采用的是先混合再加压工艺,2003年该钢厂建成了第二座混合煤气加压站,该加压站有高炉、焦炉、转炉3种煤气,采用高炉煤气与焦炉煤气先混合后加压,再与已经单独加压的转炉煤气混合的生产工艺。2011年在总结前2座加压站经验的基础上,采用了将3种煤气先分别加压后再混合的生产工艺,并建成第三座混合煤气加压站。

2 2种混合加压工艺对比

某钢厂三柜区加压站采用先混合后加压工艺流程,在高炉煤气管道入口安装了A、B 2个调节阀,在焦炉煤气管上安装了C调节阀。该厂高炉煤气管网压力随高炉生产状况变化较大,一般在5~14 k Pa间波动,通常为10 k Pa,波动比较频繁。焦炉煤气压力在4 k Pa左右,相对稳定。通常高炉煤气压力远高于焦炉煤气压力,为了顺利实现高炉、焦炉煤气混合,先通过安装高炉煤气管道上的A、B调节阀对高炉煤气进行降压将高压力的高炉煤气降压到5 k Pa以下,使之与焦炉煤气压力相近,之后二者再混合。接下来,通过调节A、B、C阀,改变高焦炉煤气流量配比,使高炉、焦炉混合煤气热值接近转炉煤气热值,最后再与加压后的转炉煤气混合得到三混煤气,通过混合煤气管网输送给用户。

某钢厂四柜区加压站采用先加压再混合工艺流程,高炉、焦炉、转炉等3台煤气加压机均采用变频调速控制,通过调节转速改变3种煤气的压力。先通过调节高炉煤气加压机的转速起到调节三混煤气管网压力的作用,再通过改变焦炉煤气与高炉煤气流量比例达到调节热值的目的,最后与加压后的转炉煤气混合得到三混煤气。其中,转炉煤气不直接参与三混气压力和热值的自动调节,只是根据转炉煤气柜位的高低和转炉生产节奏,来控制转炉煤气输出流量。

3 三、四柜区混合煤气压力和热值控制原理

3.1 三柜区三混气压力和热值控制原理

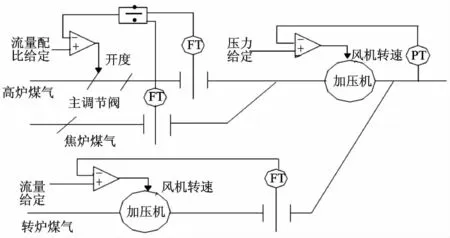

三柜区混合加压站煤气压力、热值控制系统设置了三路闭环控制,如图1所示。

图1 三柜区控制调节系统图

(1)二混风机以混合气管道压力为控制对象,风机转速根据三混气管道压力而自动调整,以维持三混气压力稳定。

(2)高炉煤气调节主阀以高炉、焦炉煤气瞬时流量的比值为控制对象,其开度随二者比值的变化而自动调整,以维持三混气热值稳定在转炉煤气理论热值。

(3)转炉煤气风机以转炉煤气流量为控制对象,以确保转炉煤气流量稳定,从而确保转炉煤气柜柜位变化处于可控和可预期状态。

3.2 四柜区混合煤气压力和热值控制原理

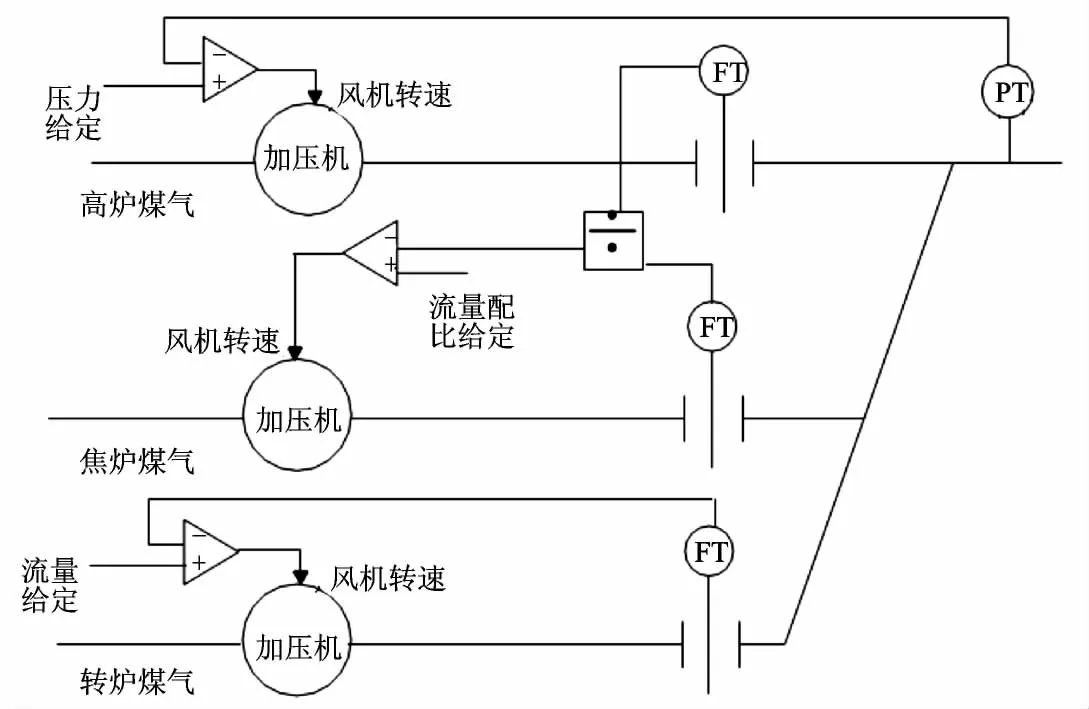

四柜区混合加压站煤气压力、热值控制系统也设置了三路闭环控制,如图2所示。

图2 四柜区控制调节系统图

(1)高炉煤气加压风机以混合气管道压力为控制对象,风机转速根据三混气管道压力而自动调整,以维持三混气压力稳定。

(2)焦炉煤气风机以焦炉、高炉煤气瞬时流量比为控制对象,风机转速适时自动调整,以确保焦炉煤气流量与高炉煤气流量的比值稳定,从而确保三混气热值稳定在转炉煤气理论热值。

(3)转炉煤气风机以转炉煤气流量为控制对象,以确保转炉煤气流量稳定,从而确保转炉煤气柜柜位变化处于可控和可预期状态。

4 三、四柜区煤气输送效果对比

(1)通过实际运行发现,四柜区采用了先加压后混合的工艺与控制模式,压力、热值参数均很稳定。而三柜区采用的是先混合再加压的工艺控制模式,只能保证压力、热值2个参数之一保持稳定。

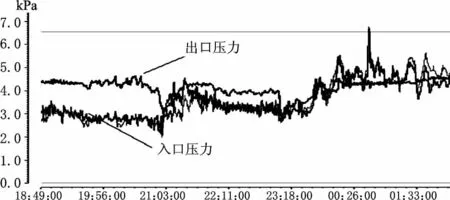

(2)在三柜区的实际运行中,只有转炉煤气实现了闭环控制,使得转炉煤气出口流量稳定,实际输出量与设定值间误差小于1 000 m3/h。而三混煤气的压力环和热值环则无法同时投入,只能单独投入,只能保证压力稳定或热值稳定。如压力环和热值环同时投入,则易受三混煤气终端用户使用量改变、高炉煤气管网压力改变等外因干扰,压力和热值极不稳定,甚至陷入大幅振荡。三柜区煤气加压站实际运行时的压力实时曲线如图3所示,可见煤气的出口压力不是很稳定。

图3 三柜区加压站压力实时曲线

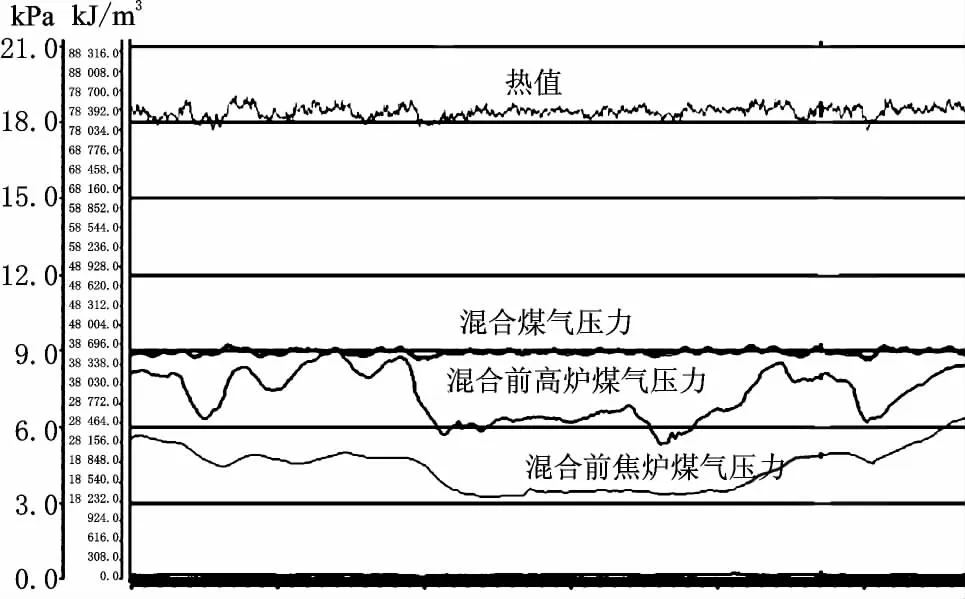

(3)四柜区煤气加压站输出混合煤气的压力、热值和转炉煤气流量均实现了自动闭环控制。图4为四柜区实际运行中压力、热值的实时曲线,可以看出,不论高炉、焦炉煤气如何波动,出口压力与设定值相差在0.1 k Pa以内,热值在7 100~7 600 kJ/m3间波动,波幅约为±250 kJ/m3,误差控制小于3.4%,控制效果非常理想。

图4 四柜区压力、热值调节实时曲线

(4)四柜区可以根据高、焦炉煤气管网压力和混合煤气用量灵活地设定焦炉煤气与高炉煤气配比,其高炉煤气、焦炉煤气比值可在4∶1~1∶1之间灵活设定,热值调节灵活,适应生产变化能力强。而三柜区高炉煤气、焦炉煤气混合比值无法实现自动控制,当出现煤气用户用量增加的外因时,为保证管网压力系统将配入更多的高炉煤气,时常出现高炉煤气串入焦炉煤气管网的事故,导致焦炉煤气用户无法正常生产,甚至熄火。

(5)由于高炉煤气压力远高于焦炉煤气,先混合再加压工艺控制方式必须将高炉煤气压力先降至焦炉煤气压力,混合后再进行升压,这样一个反复的过程浪费大量电能。而先加压再混合,高压的高炉煤气可直接进行使用,省去了升压步骤,能耗相应也大幅减少,节能效果显著。

5 实际效果差异原因分析

通过分析2种工艺控制方式的控制原理图可以看出,2种控制方式均有三路闭环调节,均应能很好地达到控制目的,但事实却大相径庭。原因如下:三柜区煤气加压站压力调节环与热值调节环串联,相互影响,而四柜区加压站的三路闭环相互独立,互不影响。

(1)在三柜区煤气加压站,在调节混合煤气管网压力时必然影响二混气混合点(加压机前)压力,进而影响高炉煤气(或焦炉煤气)管网压力及压力差,同时影响高炉煤气和焦炉煤气流量,导致高、焦煤气流量配比变化,使热值自动调节系统进入到调节过程。

当焦炉煤气不变,通过调节高炉煤气流量以调节高、焦配比时,又将影响到加压机前压力和进气量,传递到加压机后,压力闭环调节系统随即进入到调节过程。

可见,任何波动都会导致2个闭环系统同时进入调节进程,而2个调节系统各有不同的执行元件,压力调节由风机转速调节,热值调节由电动阀门执行,风机加减速率受风机惯性和变频器性能的限制,电动阀动作快慢受其驱动电机转速的限制,二者难以实现理想的配合,进入振荡状态。

(2)在四柜区煤气加压站,当管网压力波动时,高炉煤气风机会进入自动调节过程,高炉煤气流量变化又将导致焦炉煤气与高炉煤气配比发生变化,焦炉煤气风机随即进入自动调节转速过程,为保持热值不变,焦炉风机与高炉风机的加、减速同步,而焦炉风机加、减速调节热值的过程同时也是辅助高炉风机调节管网压力的过程,压力、热值调节均能协调统一。

6 结语

通过理论分析与生产实践摸索,先加压后混合的工艺控制方式能够实现煤气混合加压系统的稳定运行,不仅输出的混合煤气压力、热值稳定,而且节能效果明显,值得推广。